四立柱式二十辊轧机工作辊止推系统改进

王月省

(山西太钢不锈钢股份有限公司冷轧厂,山西 太原 030000)

四立柱式二十辊轧机是一种分体式轧机,在板型控制上有很大优势,是目前世界上不锈钢冷轧的主力机型之一。太钢不锈冷轧厂于2007年引进一台1625mm宽度的此类型轧机,由奥地利ANDRIZ公司设计制造。因其设计结构上的问题,止推轴承润滑不良,又因经常会发生工作辊的窜辊,造成工作辊对止推轴承的巨大的冲击磨损、损坏,甚至引起严重的着火事故。对生产效率和设备维护造成了很大的不良影响,因此,亟需对该轧机工作辊止推系统进行改进,以解决窜辊问题。

1 四立柱式二十辊轧机特性

1.1 轧机机架

四立柱式二十辊轧机是开口轧机,机架采用分体式,由上下两部分组成,下机架固定,在四个角上各有一根导柱,上机架沿着这四根导柱上下移动,由四个液压缸来调整辊缝和轧制力。其优点是轧机开口度大,方便穿带;出现断带或缠辊故障时,可以较方便的处理故障;轧辊辊径使用范围宽,轧辊使用寿命长,可降低辊耗。但由于是分体结构,机架的整体刚性较闭口式的森吉米尔轧机稍差。

四立柱轧机上机架可以倾斜,可以十分方便的轧制具有楔形断面的轧件。轧机前有上下两个门,两门间留有间隙,操作人员能观察到辊缝处带材的轧制状况。这些是整体式轧机不具有的。

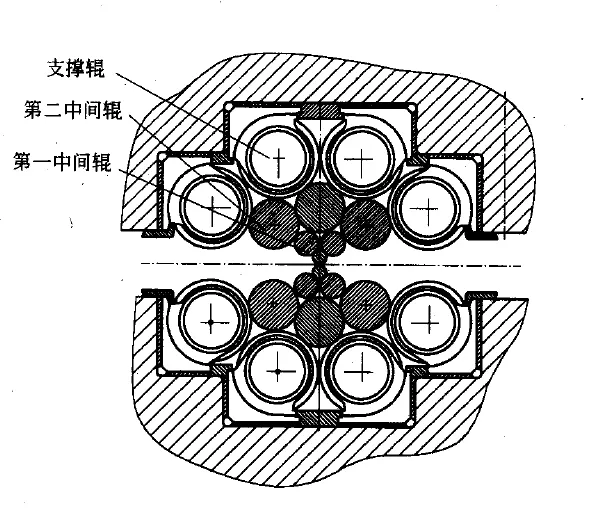

1.2 辊系系统

四立柱式二十辊轧机辊系图如图1所示,采用塔形布置,轧制力从工作辊通过中间辊传到支撑辊装置,并最终传到上下机架上。工作辊在整个长度方向上有多点支撑,轧辊弯曲变形极小,在轧件的宽度方向上可以获得非常精确的厚度偏差。

轧机辊系分上下两组,各有10个轧辊。每组由一个工作辊、两个一中间辊、三个二中间辊及四个支撑辊组成。支撑辊利用鞍座及分段轴承实现多点支撑,其余辊均采用直接叠放的方式,无固定支撑。各轧辊间靠摩擦传动。

图1 二十辊轧机辊系图

1.3 板型控制技术

四立柱轧机可以将上机架倾斜,以轧制具有楔形断面的带材,倾斜量可达±2mm。

四立柱轧机的支撑辊径向调整机构在A、D辊上,通过直接移动鞍座位置来使固定心轴产生弯曲变形。

四立柱轧机的4个一中间辊的一端具有锥形。在上辊的操作侧和下辊的传动侧加工出锥度。通过一中间辊的横向移动,可以调整轧制板形。

1.4 工艺润滑

采用轧制油润滑。其主要作用是对辊缝区进行润滑和对出口带钢进行冷却,即轧机入口和出口带钢上下面各有一个喷油导板,每个喷油导板上有二排喷嘴,每排喷嘴有21个。入口接近带钢的喷嘴主要是提供辊缝区润滑,出口二排喷嘴主要是用于钢带冷却。轧制油冷却系统采用撞击式喷嘴系统取代了传统的钳口式喷嘴系统,它能让轧制油垂直喷射到带钢表面,产生“涌动流”,可以使冷却效果提高30%。

2 四立柱式二十辊轧机工作辊止推系统分析

2.1 止推系统介绍

二十辊轧机为了在一个轧程内达到更大的变形量,采用的工作辊直径较小,只有80mm~115mm。工作辊不带有轴承座,为了防止轧制过程中工作辊在轴向的运动,轧机传动侧和操作侧各设置一个止推轴承,夹在工作辊的两端,在轧制过程中顶住工作辊两头,起到阻挡工作辊窜辊的作用。

四立柱式二十辊轧机的止推轴承分为上下两片,分别安装在各自的止推轴承座上,如图2所示。操作侧的止推轴承座安装在下轧机门上,传动侧的止推轴承座安装在下牌坊上。整个止推系统采用的是轧制油润滑。

图2 四立柱式二十辊轧机止推轴承结构图

2.2 止推系统失稳分析

太钢1625mm四立柱式二十辊轧机试车后,工作辊止推系统经常发生失稳现象,导致工作辊窜辊发生,从而使前后止推轴承与工作辊接触面产生异常磨损。甚至会导致着火事故。2008年~2018年,共发生着火事故132起,均为止推轴承与轧辊摩擦发热引起,因此,止推轴承摩擦发热是引起火灾事故的主要原因。火灾事故造成停车600多小时,更换灭火器材800余瓶,给生产带来了巨大的损失。

经过对整个止推系统的全面分析,发生失稳的原因有三点。

2.2.1 止推轴承座的结构和位置有问题

轧机操作侧和传动侧的止推轴承座不在一个水平面上,传动侧的高出4mm。更换工作辊计算轧制线后的高度是以轧机操作侧的止推轴承为基准的,就导致了传动侧工作辊辊头与止推轴承的接触面积比操作侧的小很多。在轧制过程中,工作辊所受的轴向力很大,两侧止推轴承所受的单位压力相差很大,加之轧辊受弯曲变形作用,极易导致传动侧下工作辊摆脱止推轴承,钻入止推轴承座下,和轧机牌坊直接接触。

2.2.2 止推轴承的润滑有问题

工作辊止推系统没有设计专门的冷却润滑装置,是靠钢板上轧制油流到轴承上进行冷却润滑的。而四立柱轧机是分体式轧机,牌坊的密封性不好,轧制油分配到止推系统的流量很小,冷却效果不好。止推轴承在工作辊窜辊情况下,工作辊对止推轴承造成巨大的冲击磨损,磨擦部位因冷却不足,温度升高引起着火。

2.2.3 工作辊辊径的尺寸有问题

工作辊辊颈的直径为65mm,正常情况下工作辊辊头与止推轴承接触面的高度为8mm左右,因工作辊辊头前端带有2mm~3mm的倒角,所以工作辊辊头与止推轴承接触面的高度实际只有5mm~6mm,接触面积太小。容易发生工作辊摆脱止推轴承而发生窜辊事故。

3 四立柱式二十辊轧机工作辊止推系统改进

3.1 止推轴承座改进

两侧止推轴承座不在一个水平面上,主要原因是传动侧止推轴承座的支座安装位置太高,属于制造安装缺陷,已无法更改。只能从更改止推轴承座本身入手。

经过设计,对止推轴承座的尺寸进行了针对性的改进,如图3所示。在安装的时候,操作侧12mm的一侧朝下,传动侧7mm的一侧朝下。这样就可以保证安装以后两侧止推轴承位置在一个水平面上,从而使轧制过称中两侧止推轴承所受的单位压力相同。

图3 止推轴承座改进图

3.2 润滑系统改进

从轧机冷却系统接出旁路,在轴承与轧辊头接触部位加装四个直径为10mm的喷油管,以喷射方式增加冷却液降温,改善润滑条件,降低轴承发热量。如图4所示。新增冷却流量440L/min,分为操作侧和传动侧两个部分,近距离直接喷向轴承与辊头接触面。

图4 润滑系统改进图

3.3 工作辊辊径改进

把工作辊辊颈的直径改为75mm,同时辊头倒角改为1mm。这就使得工作辊辊头与止推轴承接触面的厚度增加到10mm~13mm,接触面积增加3倍以上。随着工作辊辊径的磨削减少,接触面积将逐步增加,接触面积的增加提高了止推轴承系统的轧制稳定性。

经过以上的三项改进,工作辊止推系统安全可靠实用性强,有效控制了着火,延长轴承和轧辊的使用寿命,减少更换量,降低了成本。

4 结论

通过对四立柱式二十辊轧机工作辊止推系统的冷却系统、止推轴承座和工作辊辊颈的改进,成功的解决了工作辊窜辊、止推轴承磨损损坏和轧机着火事故问题,对提高生产效率和改善设备状态具有十分重要的意义。