基于MFECA的在役油气生产平台天然气脱水系统可靠性分析

刘国恒 王红红 中海石油(中国)有限公司北京研究中心

熊振南 周世波 集美大学航海学院

在役油气生产平台自井口流出的天然气都会携带一定量的液态水,水分与天然气中二氧化碳、硫化氢等其他发生化学作用,形成容易腐蚀设备和输气管路的有害物质,对输气管路和设备有不利影响,造成不必要的动力消耗,因此天然气脱水非常必要。

在役油气生产平台天然气脱水系统的主要功能是为进入平台的天然气脱水,其结构和设备的可靠性直接影响到在役油气生产平台的安全生产效益,因而,天然气脱水系统的可靠性受到油气平台安全管理人员的高度关注。目前,在役油气生产平台广泛使用的天然气脱水工艺是三甘醇脱水法。三甘醇脱水系统主要由高压吸收系统和低压再生系统组成,其组成部分有进口气涤器、吸收塔、闪蒸罐、甘醇泵、甘醇过滤器、甘醇缓冲罐和一些换热器等,这些设备的组成部件发生故障的模式多样,设备失效的后果严重程度不一,因此,如何及时发现这些设备可能存在的潜在缺陷,对于在役油气生产平台的安全营运至关重要。

图1 FMECA分析流程图

故障模式影响及危害性分析(Failure Mode,Effects and Criticality Analysis,FMECA)作为评估系统可靠性的分析方法,已被广泛应用于产品的研发、改进及可靠性研究。对在役油气生产平台脱水系统采用FMECA分析方法进行可靠性研究,将有助于查找出脱水系统中对可靠性危害较大的单元设备及故障模式,为油气平台的安全管理提供理论依据。

1.FMECA方法介绍

1.1 FMECA分析流程

FMECA的基本原理为:根据以往的历史资料、相关的各种技术文件以及用户需求及使用意见反馈进行前期资料准备,在对分析对象的功能结构、系统接口类型及工作环境与时间影响进行分析后,鉴别失效模式,确定引起各个失效模式的的原因,并依据以往失效资料统计估算故障模式产生时其最终影响的严酷度,继而计算危害度,然后根据危害度值的大小对故障模式进行排序,从而针对性地采取相应的措施,提高系统可靠性。

FMECA的分析流程是一个不断迭代和完善的过程,主要包括资料收集调研的准备阶段、系统功能结构及可靠性的标识阶段、故障模式识别和故障原因及影响的分析阶段、检查方法与改进措施及危害性分析阶段,FMECA步骤见图1。

FMECA通用的基本步骤主要包括以下内容:

(1)准备工作:收集被分析设备的有关信息,设计FMECA分析的总要求。

(2)系统定义:确定需要进行FMECA分析的设备范围,描述系统的功能任务,对设备进行功能分析、绘制相关的框图,确定设备机器组成构件的正常与故障的准则等。

(3)进行FMEA工作:主要内容有故障模式的判断、故障原因的分析及其发生概率、各种故障模式可能产生的后果及其严酷的等级等。

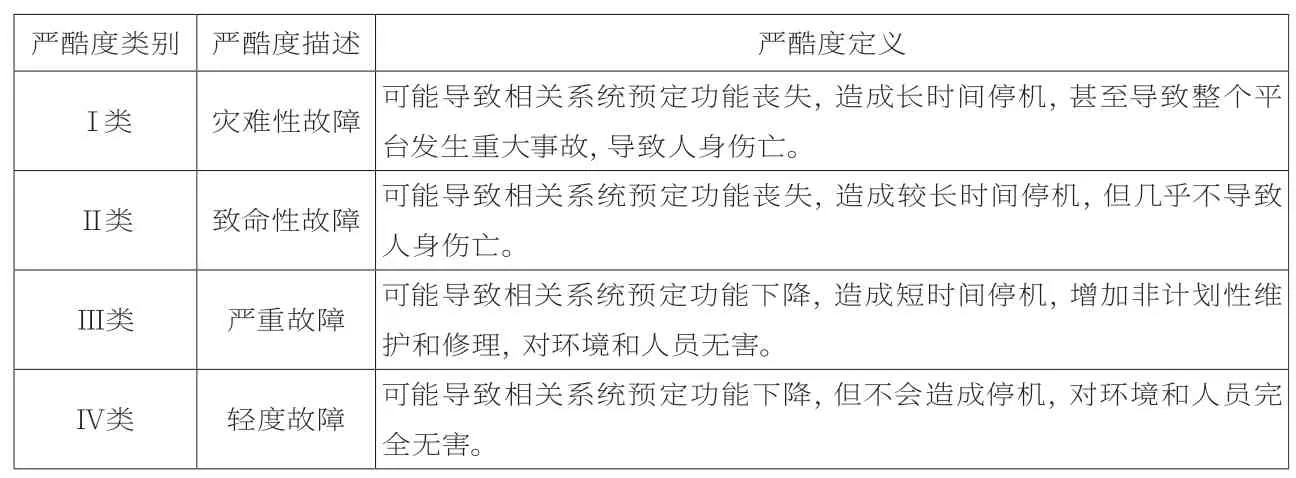

表1 海洋石油设备相关系统的严酷度类别及定义

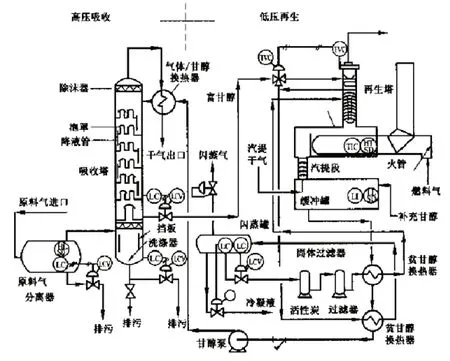

图2 三甘醇脱水工艺的典型流程

进行危害性(CA)分析,根据计算所得到设备的每种故障模式发生的概率及及其对应的严酷度等级,确定系统中设备的薄弱环节和关键项目,进行系统的可靠性分析。

1.2 FMECA故障等级

故障等级是故障发生后对系统危害程度的分级,一般需要综合考虑系统的功能丧失情况、设备停机时间长短、对人员伤害的情况、对环境的影响情况等因素。结合在役油气生产平台上部设施海洋石油设备产品的功能,确定系统严酷度类别及定义见表1。

2.在役油气平台天然气脱水流程

三甘醇脱水法是目前钻井平台上广泛使用的一种天然气脱水工艺,其工艺流程见图2。一般来说,达到一定压力的带有水蒸气的天然气首先进入过滤分离器,以除去固体杂质和游离的液滴,经过分离器初步处理的天然气随后进入脱水塔的底部,自下而上与三甘醇溶液逆向接触,在接触的过程中,水蒸气被三甘醇溶液吸收。离开脱水塔顶的干气经天然气/三甘醇换热器与来自再生系统的贫甘醇溶液换热,以降低贫甘醇的入塔温度,冷却后的贫甘醇与天然气逆向接触过程中吸收天然气中的水蒸气,以及富甘醇溶液从脱水塔塔底流出,进入二甘醇再生系统。经过脱水处理后的天然气经由外输管道输入到其他终端设备进行进一步的处理。

从脱水塔塔底流出的冷的富甘醇溶液首先经精馏柱顶部的加热盘管预热后,在冷甘醇换热器中与再生好的热贫甘醇换热,然后进入甘醇闪蒸罐,将三甘醇溶液吸收的烃类气体闪蒸出去。经闪蒸罐处理的除去固体、化学药剂等杂志的富甘醇溶液再经热甘醇换热器加热后进入重沸器,汽化后的水蒸气排入空气中。而再生好的贫甘醇从重沸器底部流出并经热甘醇换热器、冷甘醇换热器两次冷却后进入甘醇缓冲罐缓冲,经甘醇泵增压后去天然气/三甘醇换热器进一步冷却,最后进入天然气脱水塔顶部循环使用。

3.天然气脱水系统FMECA分析

3.1 天然气脱水系统故障模式危害性的计算

天然气脱水系统故障危害性的计算主要是故障模式危害度和设备危害度,其计算公式分别见式(1)和式(2)。

式中:

故障模式危害度Cmj是设备危害度的一部分,是为在工作时间t内以第j种故障模式发生的某严酷度等级下的危害度;

αj为某种设备第j种故障模式发生的次数与设备所有可能的故障模式数的比率。αj一般可通过统计方法获得。

λp为故障率(1/h),其中,t是设备的工作时间(h);

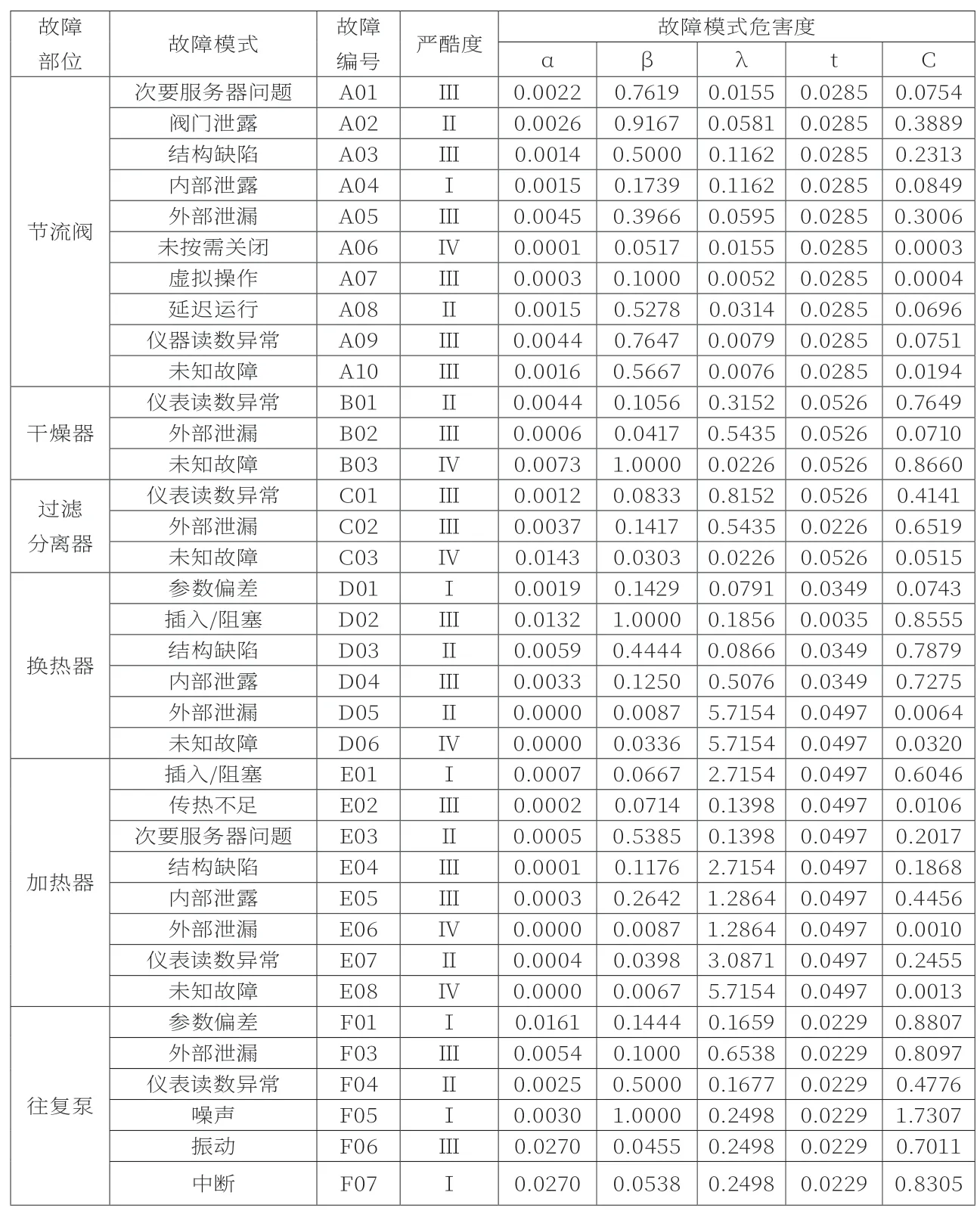

表2 天然气脱水系统FMECA分析表

βj为故障模式影响概率,通常根据经验进行定量估计,一般采用GJB/Z 1391的推荐值,即实际丧失时值为1,很有可能丧失时值为0.1-1,有可能丧失时值为0-0.1,不发生时值为0。

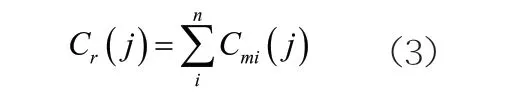

式中,j=1,2,…,N,N为该设备在相应严酷度类别下的故障模式总数。危害度Cr是该设备在给定的严酷度类别和任务阶段下的各种故障模式危害度之和。

为了评价某一产品的危害性,计算该产品的危害度Cr,见式(3)。

式中:

i=1,2,…,n,n为在第j类严酷度类别下的故障模式总数;j=Ⅰ,Ⅱ,Ⅲ,Ⅳ;C r(j)为在工作时间t内第j类严酷度类別的故障次数。

3.2 故障模式危害性矩阵

根据3.1节的计算方法,选取在役钻井平台天然气脱水系统中的节流阀、干燥器、过滤分离器、换热器、往复泵等主要设备,得出天然气脱水系统FMECA分析表见表2。其中,发生故障的百分比α按文献中统计的每种设备的故障模式发生次数进行计算。发生故障而导致任务失败的条件概率β,依据故障模式对目标任务的影响程度在0-1之间取值,工作时间t为工作总时间(量级为106)由文献查询获取。

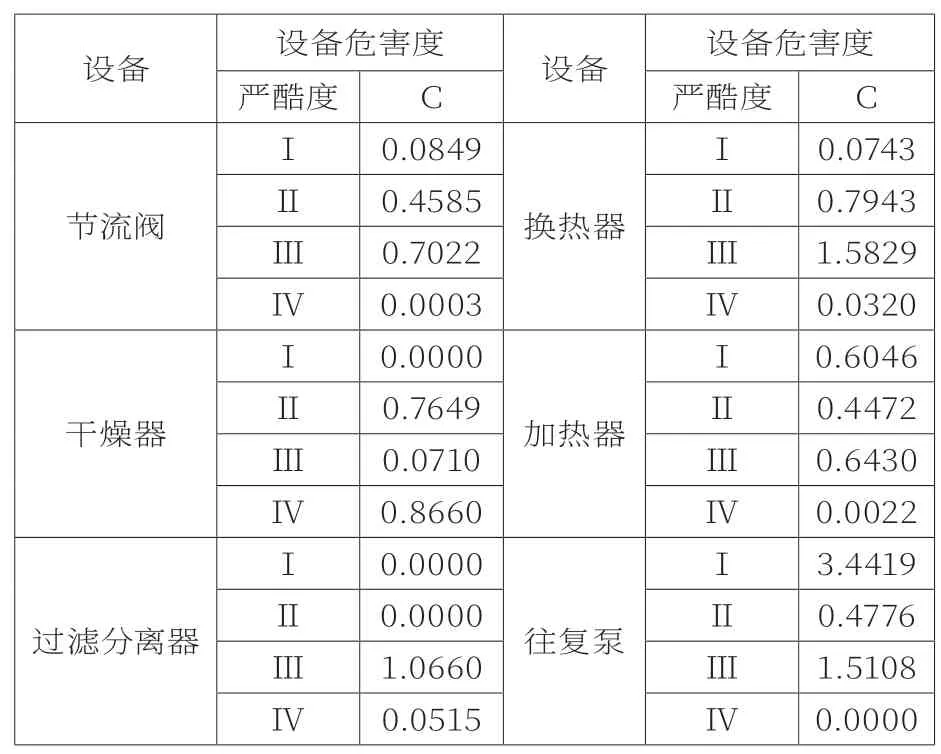

表3 天然气脱水系统FMECA分析设备危害度结果表

3.3 危害性矩阵图

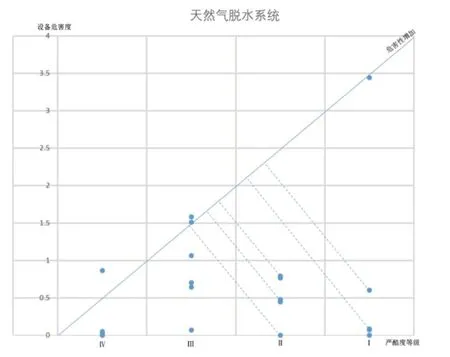

根据表2 的天然气脱水系统FMECA分析,主要设备危害度计算结果见表3,相应的危害性矩阵图见图3。

3.4 故障模式危害性分析

对FMECA表格进行统计、分析,结合危害性矩阵图可得如下结论:

(1)就故障模式而言,在役天然气天然气脱水系统共有37个故障模式,其中严酷度为Ⅰ类的有6个,Ⅱ类有8个,Ⅲ类有16个,Ⅳ类有7个。但考虑模式发生概率等级,危害性最大的故障模式是那些严酷度为Ⅰ类的模式,即节流阀中的内部泄露故障、换热器中的参数偏差故障、加热器中的插入/阻塞故障、往复泵泵中的参数偏差、噪声和中断故障,这些故障模式可定为关键的故障模式。

图3 天然气脱水系统危害性矩阵示意图

(2)天然气脱水系统中的主要设备中节流阀、换热器、加热器和往复泵存在严酷度等级为Ⅰ类的灾难性故障,但是综合考虑各类故障模式发生的次数与设备所有可能的故障模式数的比率,以及故障模式影响概率,危害性最大的设备是往复泵,其故障模式属于潜在决定性故障模式,该设备可定为关键设备,其中往复泵中中断危害度最大,达到1.5108,需要重点关注。

4.结论

根据在役钻井平台天然气脱水系统的工作流程和设备情况,定义了失效模式的严酷度等级,采用FMECA对天然气脱水系统主要设备进行故障模式和危害性分析,确定了该系统中主要设备的失效模式,计算了各失效模式的危害度,在此基础上绘制了天然气脱水系统主要设备的危害度矩阵,为在役油气平台可靠性分析和安全管理提供理论支持。