基于曲面共形电路多轴联动打印控制系统设计

赵云桐 ,刘长林 ,孙一铭 ,张添琪 ,刘淑杰

(1.哈尔滨理工大学荣成学院 机械工程系,荣成 264300;2.哈尔滨理工大学荣成学院 电气工程系,荣成 264300)

0 引言

曲面共形互连电路就是将互连电路通过某种特定工艺和方法使其附着在规定载体的表面。该技术在航空航天及民用领域具有十分重要的作用。比如机身上的共形微带天线[1~5]、可穿戴柔性设备[6]、柔性电子器件[7]等。该结构大大的减少了安装空间,减轻了载体自身重量[8]。共形天线制造技术在上个世纪七十年代就已经被广泛开发。P.Knott教授[9]采用贴片技术实现了球面共形阵列天线。哈尔滨工业大学胡建强博士[10]则采用硬质基板直接进行曲面成型技术实现稳态复合天线。国防科技大学YiLiu博士[11]研究了一款基于罗特曼透镜多波束圆柱形共形缝隙阵列天线。斯旺西大学ArpanPal等人[12]则利用波束赋形技术实现了单兵头盔共形天线。上述方法在不规则复杂曲面上进行共形电路制造时,工艺往往都比较复杂,且在实现多曲率变化的曲面上具有一定的困难。

随着3D增材制造打印技术的发展,利用纳米导电浆料或者导电墨水直接在不规则曲面的载体上进行直写打印线路制作工艺,一定程度解决了上述存在的问题,使得曲面共形电路的开发变得相对较为容易。但在该打印系统开发过程中,由于曲面曲率变化复杂,往往采用多轴联动才能完成复杂曲面打印。在实现多轴联动过程中,其控制系统又是能实现曲面共形的关键控制技术。

为解决上述问题,本文对曲面共形互连电路的多轴联动机构进行硬件控制系统进行开发设计。设计过程中主控硬件采用Arduino开发板同时附加STM8控制芯片,借助RS-485串行通讯方案并集成电源与细分功能,代替了传统复杂的逻辑和外设细分器来控制输出。从而使得电气配电控制柜整体上提高系统的独立性和可移植性,同时也对控制系统的操作进了精简和优化,具有一定的实用性。

1 系统实现功能与总体设计方案

为了实现复杂的曲面共形电路打印,系统采用Arduino Mega2560开发板作为控制系统的中央控制处理器,如图1所示,分别为动控制单元、温度检测单元、气体控制单元、激光控制单元等。其中,中央控制处理器与PC机使用USB转串口进行通讯。运动控制单元使用STM8控制板作为对各运动轴的控制,并使用限位传感器和程序算法来确定各轴当前位置,同时使用步进电机驱动器来驱动步进电机进行相应的机械运动;STM8控制板与中央控制处理器的通讯采用RS-485串口通讯。温度检测单元使用远距离红外测温模块测量温度,与中央控制处理器的通讯方式为IIC通讯。气体控制单元通过STM8控制板进行对大功率的电子开关MOS管的控制,进而控制电磁气阀。激光控制单元通过中央控制处理器的I/O口进行对电磁隔离的单项继电器的控制,进而控制激光器的开关。除此之外本系统还包括独立的电源继电保护与控制单元,该单元通过继电器的自锁控制回路对系统各个单元供以不同等级的电压,保证系统安全稳定的运行。

图1 系统总体设计方案

2 硬件系统电路设计

2.1 中央控制处理器

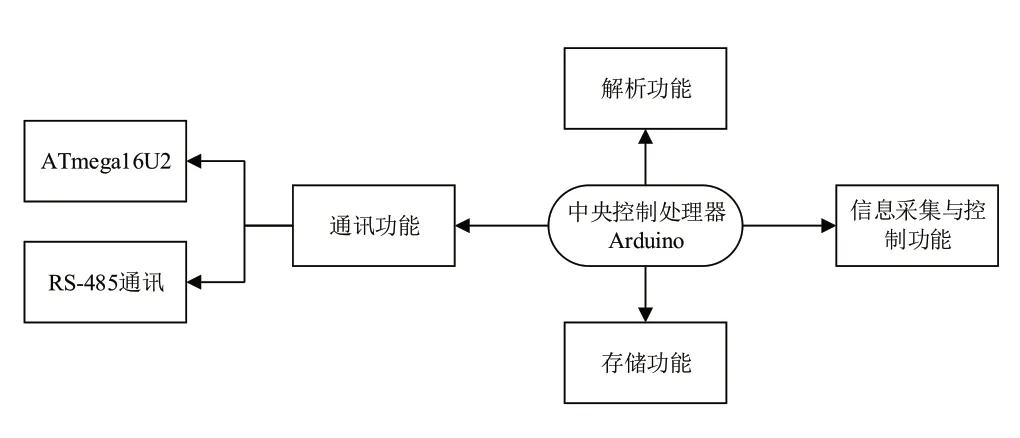

作为硬件系统设备的中央控制处理器,主要用于与PC机进行通讯,同时解析指令并转换为机械指令来控制各部分电子器件运作。目前主要采用外部拓展引脚丰富、可以进行运算处理的具有256K闪存的ArduinoMega2560作为中央控制处理器。根据总方案中各单元之间的配合,中央控制处理器流程框图如图2所示。

图2 中央控制处理器流程框图

由图2可知,中央控制处理器需要实现通讯功能、解析功能、存储功能以及信息采集与控制功能四部分。ATmega16U2编程采用USB-to-serial传输器用以实现PC机与控制系统的通讯功能,实现设备数据交换;通过相应算法实现解析功能,解析上位机的仿G-Code指令;通过Arduino内部存储器实现数据暂存功能,以存储当前已经解析好的数据;通过RS-485通讯实现与运动控制单元的数据交换功能,将Arduino解析之后的指令发送给运动控制单元;通过Arduino自身带有的I/O口实现控制以及信息采集功能,能够实时监测温度大小并控制激光单元等。

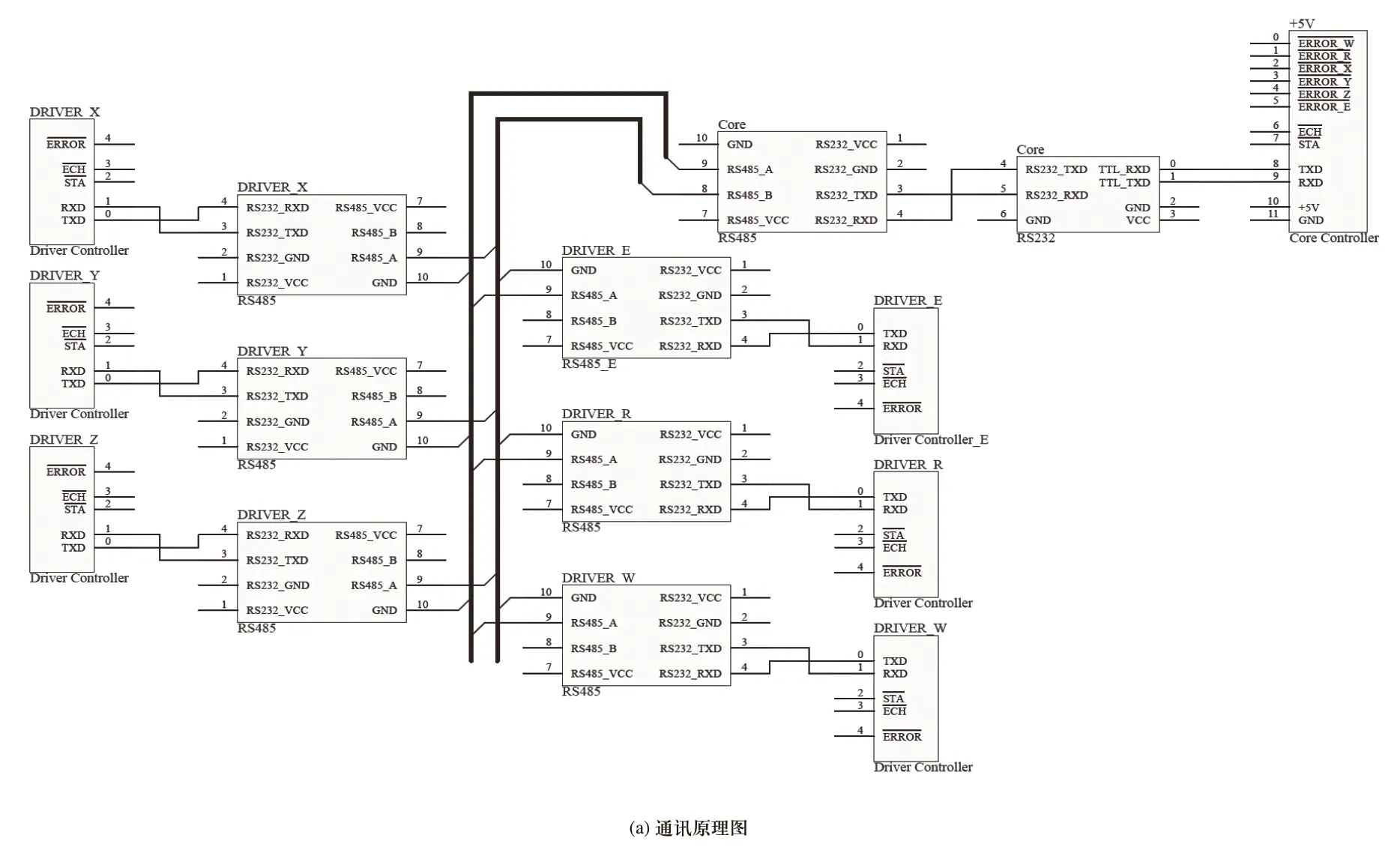

为了实现复杂曲面共形电路控制系统快速运算,采用STM8集成模块作为系统运动控制单元辅助中央控制处理器进行对步进电机的驱动。基于以上方案,设计出Arduino与STM8两部分之间通过RS-485通讯的硬件连接如图3所示。

在ATmega2560芯片和STM8芯片进行双芯片通讯控制过程中,中央控制处理器接收来自PC机的切片指令经RS-485通讯模块传递给STM8集成模块。为了保证传输一致性,设置同步线与反馈线,利用线与特性,当6块STM8集成模块全部接收之后完成同步执行。若执行指令的电机触发限位开关,则产生负反馈到STM8输入端进行中断保护。其中,中央控制处理器引脚使用功能及对接方式如表1所示。

图3 中央控制处理器与STM8控制模块连接电路图

本系统采用的中央控制处理器Arduino开发板集成化程度高,并使用STM8芯片分担了中央控制处理器的运算及指令发送,减少了由于中央控制处理器运算负荷过大造成的不稳定,甚至造成的数据丢失。

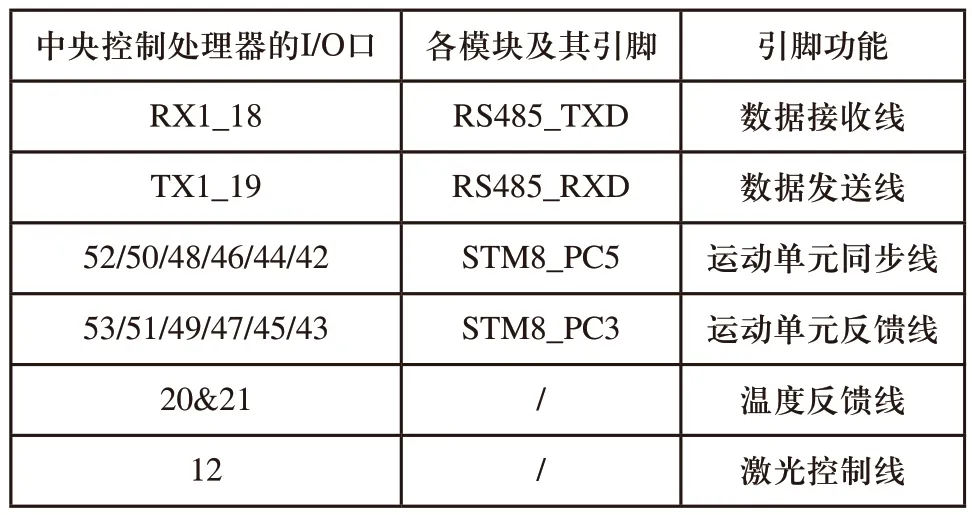

表1 中央控制处理器使用引脚及其功能

2.2 运动控制单元电路设计

多轴联动是实现曲面共形互连电路的关键技术。主要包括定位轴X轴、Y轴、Z轴、W轴(旋转轴)和R轴(摆动轴)五个运动轴。驱动该部分机械运动的分电路设计,主要考虑发动机(如步进电机)、驱动器(如步进电机细分器)以及定位传感器(如限位开关)。

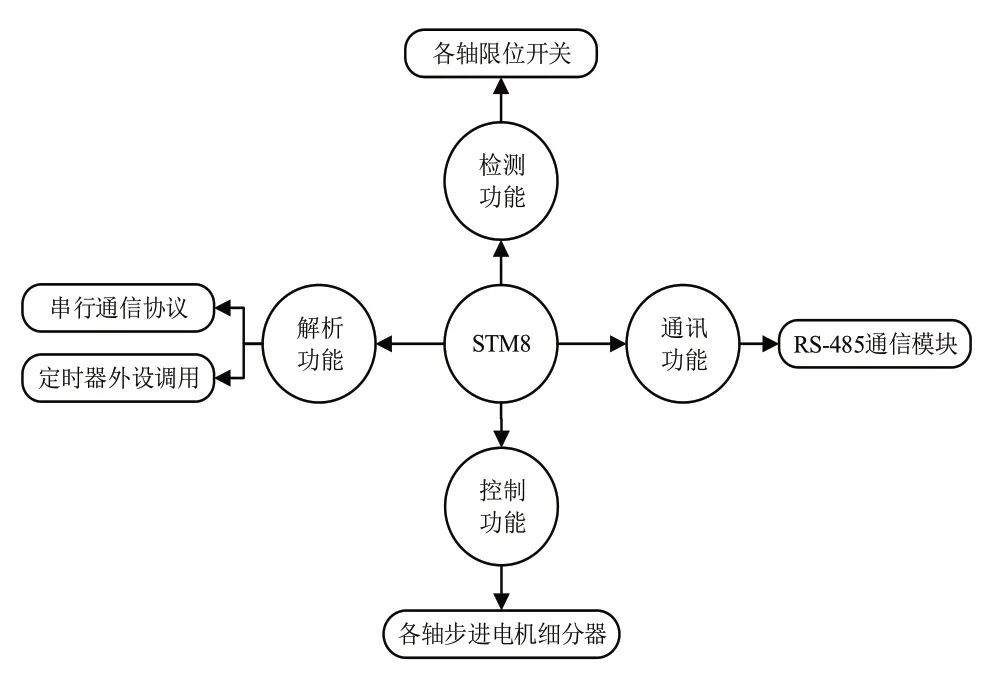

设计方案如图4所示,采用STM8S003F3P6微处理器作为控制芯片,主要为分担中央控制处理器的运算负担以及控制发动机驱动器进行运动。采用内核具有3级流水线的哈佛结构扩展指令的芯片作为集存储器程序的存储器,主频可达16MHz,具有低能耗且具有16位高精度定时器以及多个优先级的中断系统,足以辅助中央控制处理器进行曲面路径运算以及定位后数据的存储。运动控制单元主要将收到的指令转化为相应的步进电机控制操作,完成对气体控制单元和打印平台坐标的控制。故运动控制单元的STM8控制板需要实现解析功能、检测功能、通讯功能和控制功能四个部分。

图4 STM8控制模块示意图

具体工作过程:运动控制单元模块通过STM8进行解析中央控制处理器发来的指令,包括串行通讯协议和定时器外设调用等指令;通过RS-485通讯进行与中央控制处理器的数据交换;通过自身I/O口实现信号检测以及控制功能,依靠限位传感器反馈运动轴是否达到极限状态,若达到则进入中断保护状态,最终将处理好的运动轴机械运动信息发送给该轴的步进电机细分器以此来控制步进电机的运动。

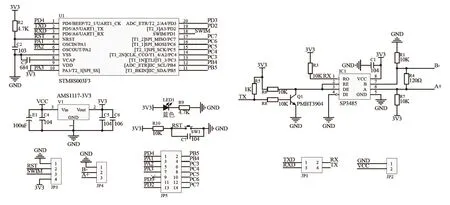

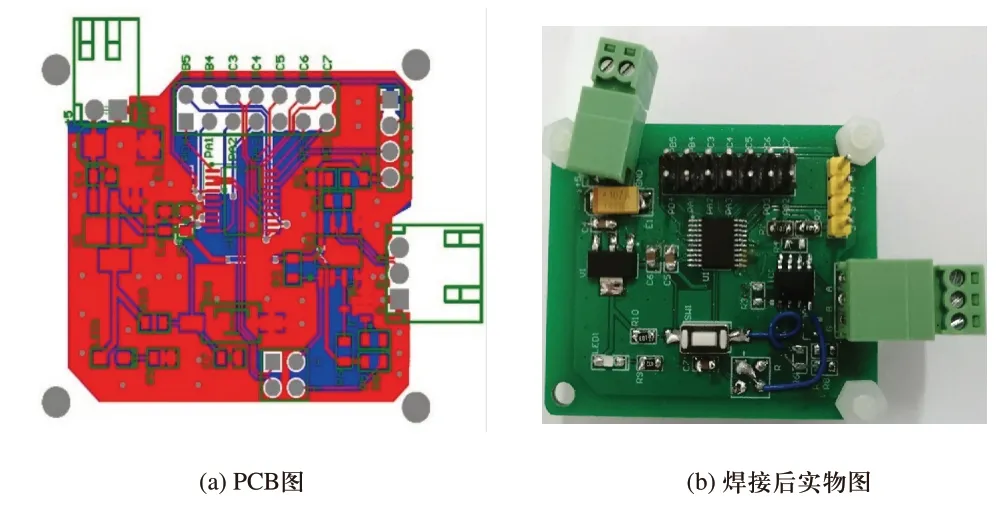

相对集成化的STM8与RS-485通讯集成的电路板目前无市售,故为每个运动轴及气体控制单元设计对应的控制电路板,最终采用6块相应的电路板。图5为STM8和RS-485工作原理图。具体电路包括:STM8最小系统的电源电路、晶振电路、复位电路,以及用于调试异步半双工RS-485通讯的SP3485芯片。根据上述设计方案,进行PCB板订制并焊接相关元器件,最后完成的控制单元如图6所示。

图5 STM8控制模块电路原理图

图6 STM8控制模块设计及实物图

运动控制单元具体使用引脚功能以及对接方式如表2所示。

表2 运动控制单元使用引脚及其功能

由于STM8控制模块能有效分担中央控制处理器的运算压力和传输数据压力,一定程度上提高了系统整体的效率。另外独立开发设计的STM8与RS-485集成电路板,有效避免了冗余模块,进一步提高整体的稳定性和运算效率,降低系统整体的功耗且原件有效利用率达到100%,节省系统开发资源。

2.3 温度检测单元电路设计

在制备共形电路过程中,需要实时监测打印表面的温度。故采用已被开发者开源集成化的GY-906红外测温传感器,被测目标温度和环境温度能通过单通道输出,同时具有两种输出接口,测温度范围为-40℃到380℃,非接触测量、体积小、精度高,成本低等优点,完全符合该控制系统温度检测单元。实物结构如图7所示。

图7 GY-906模块实物图

该模块与控制器通讯方式为标准的IIC串行通讯总线,故将此单元与中央控制处理器Arduino相连接,与中央控制处理器进行数据交换。通过该模块和IIC通讯,中央控制处理器可以准确的读取并采集时实温度。具体引脚连接方式如表3所示。

表3 温度检测单元使用引脚及其功能

2.4 气动控制单元电路设计

气体控制单元开关气阀采用继电器电磁开关控制:控制线通电,电磁开关打开,气体可顺利从进气口通过电磁气阀到出气口;控制线失电,电磁开关关闭,气体不能从进气口经电磁气阀到出气口。电磁气阀实物图如图8所示。

图8 电磁气阀实物图

图9 MOS管模块

由于该电磁气阀控制端额定电压为12V,而STM8的I/O口输出电压为3.3V,故需加载MOS管以控制该气阀。MOS管采用双MOS并联有源输出,具有电压更宽、内阻更低、电流更大、功率强劲等特点。MOS管模块如图9所示。

气体控制单元各部分连接设计如图10所示,控制线由STM8控制板的PC6引脚引出接入MOS管控制端,12V电源接入MOS管主电源回路,再将输出端接入到电磁气阀控制端。该部分系统完全符合电气控制特性,双MOS集成模块一定程度提高了系统的稳定性和可靠性。

图10 气体控制单元连接方式

2.5 激光控制单元电路设计

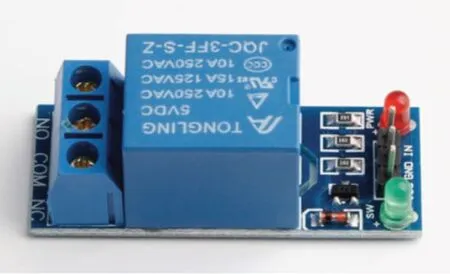

由于激光器瞬时功率较大,所需要瞬时电压与电流较高,且激光器需频繁开和关,故设计时选用自带保护电路功能。采用电磁隔离的方式来驱动控制激光器,可以有效避免激光器故障或短路时对整个控制电路的影响。电磁隔离装置选用单路继电器模块如图11所示。

图11 单路继电器实物图

该继电器引脚与中央控制处理器、电源的连接方式如表4所示。控制端接入控制电源以及信号源,主回路端接入主电源和被控激光器,主回路电源负极与激光器负极端不经过任何器件直接相连。

表4 激光控制单元使用引脚及其功能

该模块具控制功能可靠性高,常开触点开关,当有脉冲信号发生时才会触发激光器,从而保障设备运行安全。经测试,当控制信号稳定时,继电器的线圈关断以及闭合时间可以忽略不计。

2.6 电源继电保护与控制单元电路设计

该控制系统属于大型用电系统并接入220V交流照明电,故需要对电源的引入进行加装继电保护装置,以确保系统的稳定和供电的可靠性。同时综合考虑操作者的便捷性与安全性,设计了供电自锁回路,实现了设备一键通断电。系统主电路供电方式如图12所示,系统接入220V交流电的火线(L)和零线(N),经过开关电源或模块进行降压整流,将电压分成48V、24V、12V、5V这四个电压等级,分别传送给对应电压的步进电机细分器、控制器等,再由步进电机细分器将电传给对应的步进电机。

当电源直接与主电路连接或断开时,电源接通瞬间会产生极大的瞬时电流并释放电弧,易于对系统及操作人员构成安全隐患,故需设计配电自锁回路和继电保护装置。

图12 系统主电路供电方式

根据电气控制自锁原理设计出加装继电保护的配电自锁回路,如图13所示。根据实际情况和继电保护原则,选取元件有:玻璃管保险丝(F1)、2P漏电保护开关(QS1)和1P空气开关(QS2)。玻璃管保险丝在电流超过额定电流时熔断,切断电路;漏电保护开关在当两相之间电流超过0.3A时(即在漏电时)或单项电超过额定电流时自动断开并消弧;空气开关当自锁回路电流超过额定限流值时自动断开并消弧,从而达到保护电路的效果。

图13 带继电保护的配电自锁电路

照明电经F1和QS1之后接入自锁电路,通过自锁电路控制主电路的电源通断。当L2红灯常亮时为主电路关断状态。当触发开关SB2使得L1绿灯亮起时,KM主触电闭合,主电路电源接通。在此过程中,继电器、接触器触点动作,开关过程自带消弧功能,不会使电弧拉到设备外使操作者受伤。其中两个五孔插座用于给系统以外的设备进行供电,如PC机等。

该电源继电保护与控制单元带有一定的继电保护装置,可以有效的在电源发生故障时切断电源保护后续电路。经过短路测试、漏电测试和失电测试,切断电源的稳定性和可靠性都良好。

3 系统控制柜硬件搭建与测试

基于上述曲面共形电路的多轴联动控制系统的设计,采购相应型号的元器件以及模块进行制作硬件控制系统,实物如图14所示。电气配电控制柜集成复杂曲面共形电路打印中各个单元模块设计。顶部中左侧为电源继电保护与控制单元,右侧为气体控制单元的气阀部分;中部为开关电源部分,将照明电降压整流至需要的电压等级;下部为步进电机细分器,用于驱动和控制步进电机;前部为系统控制集成板,有6个STM8控制板并加装保护罩、降压模块(用于将24V电压降至12V和5V这两个电压等级)以及RS-485通讯模块这三个部分;最前方为中央控制处理器Arduino Mega2560。

图14 电气配电控制柜实物图

经过实际48小时运行测试,该系统各个单元运行状态平稳、无故障出现。当人为刻意制造故障时,系统能够立即做出反应并实施相应的保护措施,以保护人身与设备安全。此硬件控制系统运行良好且可靠,达到并足以满足曲面共形互连多轴联动电路打印的实际要求。

4 结语

针对复杂曲面共形互连电路的多轴联动打印装置,自主开发并设计一套控制系统。该控制系统能有效驱动多轴联动的机械运动。试运行结果显示,该控制系统各个模块电路工作正常,测试期间设备运行稳定、可靠,数据传输准确。该控制系统具有一定的独立性和可移植性,相对于传统增材制造的平面打印控制系统,该控制系统的应用范围更广,具有更高的研究价值。尽管该控制系统能较好的实现曲面共形互连多轴联动打印,但控制系统体积和所占空间位置还相对较大,可以在后续研究开发设计过程中对其进一步高度集成化。