基于力/位混合控制的工业机器人精密装配研究

杨彦超,王红旗,刘群坡,王福忠,王振营

(河南理工大学 电气工程与自动化学院,焦作 454003)

0 引言

近年来,随着各国对机器人技术的重视,机器人的应用更加广泛[1],其中工业上主要应用在喷涂、焊接、装配、抛磨等作业。作业类型可分为非接触式作业和接触式作业。接触式作业的控制方式分为被动柔顺控制和主动柔顺控制[2,3],主动柔顺控制又分为阻抗控制和力/位混合控制等,本文仅研究主动柔顺控制中的力/位混合控制。

力/位混合控制[4,5]能够很好的控制末端力,很适合高精度要求的装配任务。很多学者都进行了研究,并提出了相应的控制方法。如文[6]针对冗余机械臂的灵活性、适应性差、控制精度不高等问题,提出了一种基于力/位混合控制的冗余机械臂控制方法,对7自由度机械臂控制精度良好。文[7]针对工业机器人在精密装配中的应用问题,提出了力/位混合控制策略,能够对大臂减速机进行很好的装配作业。工业机器人在进行一般装配作业时,由于装配轴和装配孔之间存在位姿偏差,不合理的装配策略很容易发生装配轴无法入孔、装配轴发生卡阻等装配失败问题,而精密装配的难点在于装配轴和装配孔之间的空间更小,对精度要求更高,因此也更容易发生装配失败,这严重制约了工业机器人在精密装配领域的应用。

为解决该问题,进行大量研究后,本文提出了一种新的力/位混合控制策略。根据精密装配过程的特点,创建力/位混合控制模型,借助六维力传感器测量工业机器人夹具末端装配轴所受的力/力矩信息,提出了新的力/位混合控制策略,并对混合控制策略中的选择矩阵进行了改进,使切换过程更平滑。设计精密装配的仿真实验平台对控制策略的有效性进行验证。实验结果表明,在出现视觉误差、抓取误差等引起的装配轴/孔倾角情况下,所提出的力/位混合控制策略能够预防卡阻现象的发生,可以很好地完成精密轴孔装配任务,为工业机器人在精密装配领域的应用提供了重要参考价值。

1 工业机器人力/位混合控制策略

1.1 力/位空间构建与解耦

工业机器人末端与环境接触时,一般要求工业机器人的末端垂直于操作平面。速度的约束与操作平面的法向量垂直,力的约束与操作平面的法向量平行[8]。

设装配轴在基坐标系中的位姿为X、光滑刚性曲面对装配轴的约束方程为φ(X)=0,其中,φ∈Rm(m≤6)连续可微且具有m个独立分量φi(i=1,2,…,m)。

对该曲面方程φ(X)=0求导得:

则:

任取6-m个正交矢量e1…,e6-m,满足ei(i=1,…,6)两两正交且对X连续可微,构建矩阵Ep:

其中,P、N分别为位置子空间和力子空间。

以正交向量组{e1,…,e6}为基,装配轴与光滑曲面φ(X)=0的接触点为原点构建坐标系{C},并设装配轴的速度在坐标系{C}中的表示为,则:

由E的正交性,得:

1.2 力/位空间解耦控制

在工具坐标系中的混合控制分为两部分,一部分为位置控制,另一部分为力控制。在位置控制中,把任务空间中的期望位置Xd、速度 X.d和加速度 X..d分别变换到工具空间得:

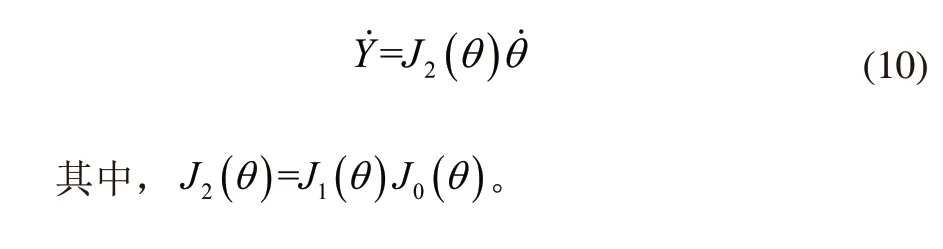

式(10)求导得:

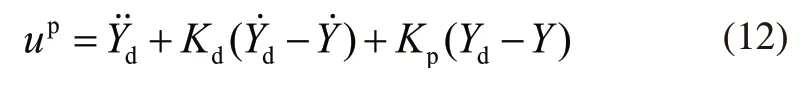

则,位置子空间的PD控制为:

其中,Kd,Kp为位置控制回路的增益矩阵。

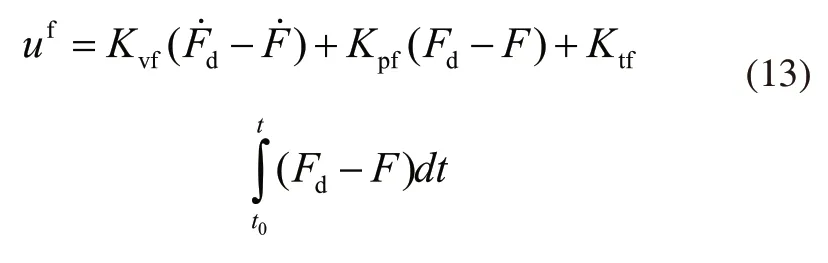

力控制回路与位置控制回路相似,把力传感器测量数据变换到工具坐标系与期望力比较进行PI控制,力子空间的PI控制为:

其中,Kvf、Kpf、Ktf为力控制回路的增益矩阵。F为末端作用力,Fd为末端期望力。

位置控制回路的up力控制回路的uf分别经过选择矩阵选择后相加得到u。根据以上分析可得工具空间总控制率为:

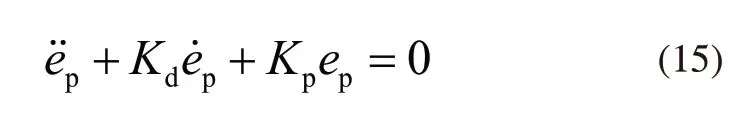

设位置误差为ep,ep=Yd-Y ,则位置误差方程为:

由于Kd,Kp为位置控制回路的增益矩阵,且均为正定矩阵,通过选择合适的Kd,Kp可使系统趋于渐进稳定状态,误差ep逐渐趋于零。同理可得力的误差方程,调节PI系数,可使力误差趋于零。

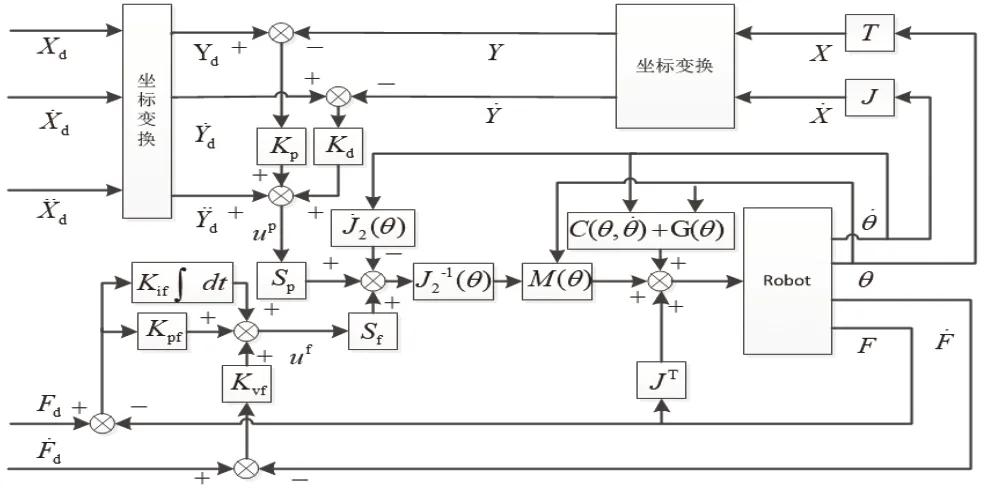

根据式(14)可绘制力/位混合控制的控制框图如图1所示。

图1 工具空间的力/位混合控制框图

1.3 选择矩阵的改进

力/位混合控制系统中,通过选择矩阵选择每个自由度的控制模式。六自由度的机器人选择矩阵为6维对角阵,且对角线上的元素为1或0。如果选择矩阵Sp对角线上某一元素为1,则Sf中对应位置的元素为0,且该位置对应的自由度一般采用位置控制;相反,如果选择矩阵Sp对角线上某一元素为0,则Sf中对应位置的元素为1,且该位置对应的自由度一般采用力控制。显然Sp+Sf=T,其中I为6×6的单位阵,Sp、Sf相当于一个互锁开关,用来设定每个自由度的 控制模式。例如,Sp=diag[1,1,0,1,1,1],则Sf=diag[0,0,1,0,0,0],且任务空间中的第三个自由度进行力控制,任务空间中其他自由度进行位置控制。

然而,在复杂的力/位混合控制装配系统中,由于频繁的切换控制模式,且选择矩阵仅有1和0两种状态,容易发生切换过程不平滑,系统易出现不稳定现象。为此有学者对选择矩阵进行了改进,其中具有代表性的有徐文福等人[10],他们对选择矩阵进行了改进并应用于空间ORU(在轨可更换单元)模块的在轨更换。本文在徐文福等人的研究基础上对选择矩阵进行了改进。设位置控制环的选择矩阵Sp=diag[sp1,…,sp6],其中选择矩阵中各元素为对应自由度受力的函数,即:

其中,f为装配轴对应方向的接触力/力矩;flim为设定的力/力矩的阈值。当f为0时,spi值为1,该自由度进行位置控制;当f大于flim时,spi值为0,该自由度进行力控制;当接触力f小于flim时,该自由度为位置和力的综合控制,为控制模式切换的过度过程,与传统选择矩阵仅有1、0两种状态相比多了一个过度状态,使切换过程更平滑。

2 仿真实验

为验证提出力/位混合控制策略的有效性,创建柔顺装配仿真实验平台如图2所示,平台由UR3工业机器人、夹具和装配轴/孔等组成。其中装配轴半径r=8mm,装配孔半径R=10mm,装配轴长度l=70mm,装配孔深L=60mm。

图2 轴孔装配实验示意图

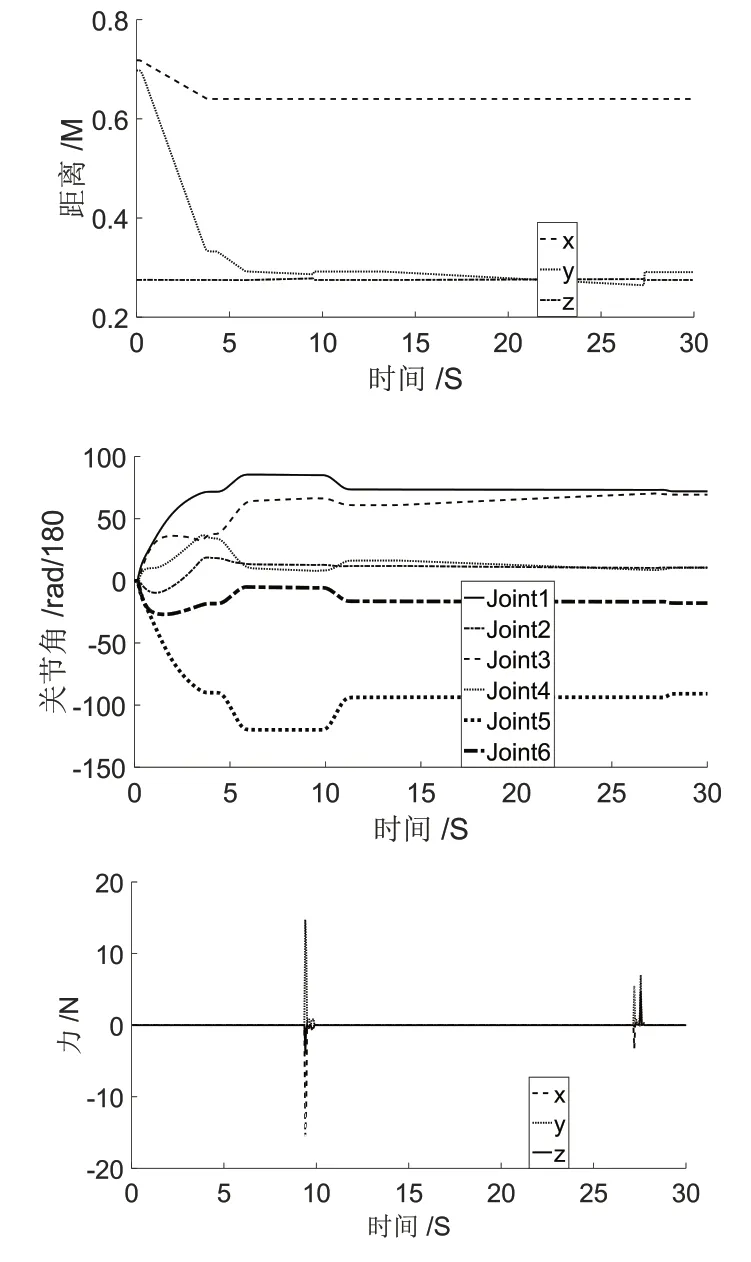

通过设定轴孔装配初始角来模拟由于视觉误差、抓取误差等引起的装配轴/孔倾角现象,经过多次实验得出多组数据,选取装配倾角为30度的实验数据展示如图3所示。

图3 30度装配轴/孔倾角实验曲线

整个实验过程分为未接触装配,接触装配和装配完成三个阶段。从图3的位置曲线可凭经验大致看出,0~4秒为未接触装配阶段,4~27秒为接触装配阶段,27秒后装配完成。

由图3的关节角曲线可以看出前4秒内,各个关节角都在快速变化,大约4秒时,变化突然变慢,凭经验可知前4秒为非接触装配过程。装配作业进行到9秒时,工业机器人的关节角突然发生波动,装配出现卡阻现象,此时工业机器人进行位姿调整使得装配轴去除卡阻继续进行装配,在装配进行到27秒时机器人关节角又突然发生波动,此时又发生了卡阻现象,之后又去除卡阻,最后各个关节角不再变化,装配完成。

由图3的力和力矩曲线可以看出,轴孔装配大部分时间内力和力矩均为0,装配轴/孔没有力的接触,大约在9秒、27秒时,受力突然变大又突然减小为0,装配经历卡阻和去卡阻过程。总体看来,30度轴/孔倾角装配实验共出现2次卡阻现象,通过调整工业机器人位姿都成功去除卡阻,可靠完成轴孔装配,证明了所设计控制策略的有效性。

3 结语

本文主要研究了工业机器人精密装配中轴/孔倾角引起的卡阻等装配失败问题。提出了用于工业机器人精密装配任务的力/位混合控制策略,对混合控制策略中的选择矩阵进行了改进,创建了仿真实验平台并进行了实验。实验结果表明,所提出的力/位混合控制策略能够消除视觉误差、抓取误差等轴/孔倾角引起的卡阻现象,能够可靠完成装配任务。所提出的力/位混合控制策略能够提高装配成功率、产品生产效率,节省装配时间,提升企业经济效益,对工业机器人的装配、抛磨、去毛刺等作业都有一定的工程应用价值。