高温喷水冷却后圆钢管高强混凝土的界面黏结性能试验研究

陈宗平,周济,陈建佳,班茂根

(1.广西大学土木建筑工程学院,广西南宁 530004;2.工程防灾与结构安全教育部重点实验室(广西大学),广西南宁 530004)

钢管高强混凝土是指将高强混凝土填充在钢管内,且钢管与内部核心混凝土共同承担外荷载作用的结构构件.在高层建筑和大跨度桥梁中应用钢管高强混凝土是一种最有效和最经济的结构形式[1],其具有高承载力、大刚度和优良的抗震性能等特点[2-4],因此对钢管高强混凝土结构的力学性能展开研究具有重要的理论意义和工程应用价值.钢管与核心混凝土之间良好的黏结性能,是其二者作为整体协同工作的重要基础,已有研究大多没有考虑到钢管与混凝土之间的黏结滑移,而实际工程中,在某些节点或特殊部位,钢管混凝土构件可能仅钢管或核心混凝土受力,这种情况之下,研究钢管混凝土的黏结滑移性能显得十分必要.Virdi[5]与Shakir-khalil[6]等最早开始通过推出试验来进行研究,目前有关钢管混凝土黏结滑移问题的研究也多沿用这一试验方法.对常温状态下钢管混凝土界面间的黏结性能的研究一直以来都是学者们关注的重点,国内外学者从钢管类型、混凝土强度[7]、混凝土种类[8]以及栓钉布设[9-10]等方面研究了钢管混凝土的黏结性能.

随着钢管高强混凝土结构体系在实际工程中越来越广泛的应用,考虑意外火灾的发生显得愈发重要,因此高温后钢管高强混凝土的黏结性能也逐渐引起了重视.学者陈宗平等[11-12]先后对高温后的方、圆钢管高强混凝土界面黏结性能进行了试验研究.研究表明:随着历经最高温度的升高,钢管高强混凝土界面黏结强度呈现先增大后减小的变化趋势,黏结强度与锚固长度成反比,钢管的应变与应力沿其长度方向呈指数分布.此研究揭示了高温后钢管高强混凝土界面间黏结性能的作用机理.

对于工程结构来说,当火灾出现时一般采取消防喷水的方式来灭火,喷水灭火会让建筑结构表面的温度较短时间内快速下降,这可能会对结构的性能产生影响.虽然目前还没有关于喷水冷却钢管高强混凝土构件力学性能的研究,但考虑火灾全过程对钢管高强混凝土界面黏结性能的影响,对喷水冷却钢管高强混凝土界面黏结性能进行探讨,可为喷水冷却钢管高强混凝土试件的力学性能研究及分析提供理论基础.

1 试验概况

1.1 试件设计及制作

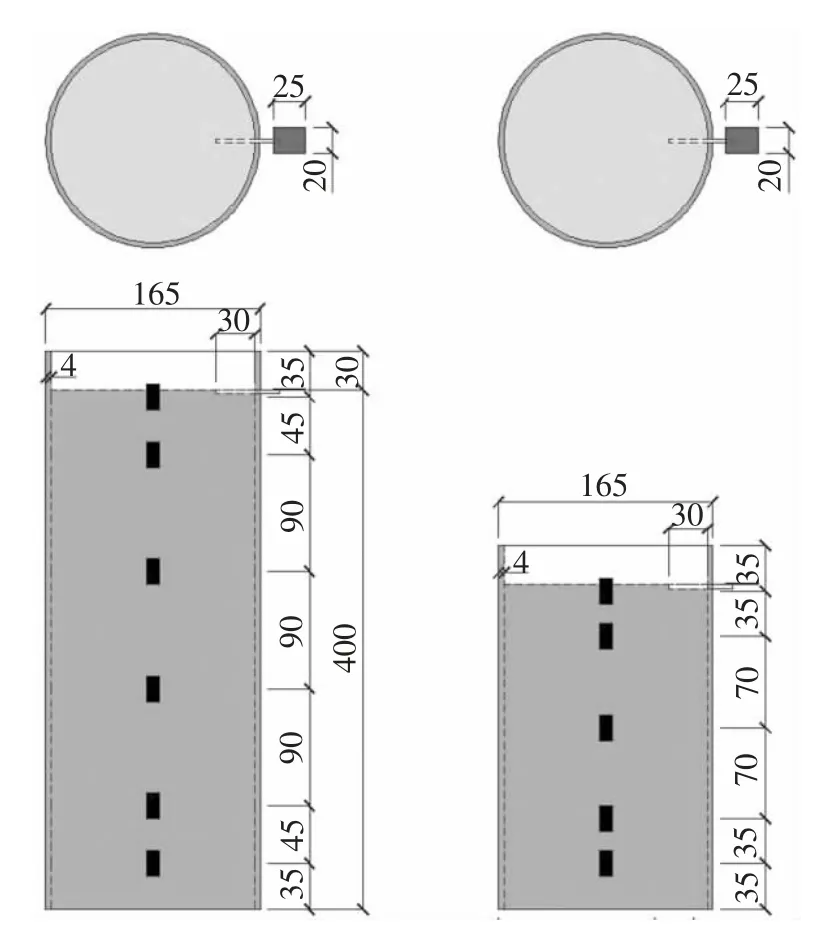

为研究圆钢管高强混凝土试件高温喷水冷却处理后界面的黏结滑移性能,设计并进行了22个圆钢管高强混凝土试件的静力推出试验,变化参数包括历经最高温度(20 ℃、200 ℃、400 ℃、600 ℃、800 ℃)、恒温时长(30 min、60 min、90 min)、冷却方式(喷水冷却、自然冷却)、锚固长度(400 mm、250 mm)和混凝土强度(C60、C70、C80),表1为试件的详细设计及实测参数,图1为试件几何尺寸及构造.试件参照以下方法进行命名,HCST表示试件的截面类型为圆钢管,数字1-22代表试件编号,W与N分别表示试件为喷水冷却、自然冷却(以HCST-1W为例,编号表示该试件为1号高温喷水冷却后圆钢管高强混凝土试件).

表1 试件设计参数Tab.1 Characteristics of specimens

图1 试件尺寸及应变布置(单位:mm)Fig.1 Section size and strain gauges distribution of specimens(unit:mm)

1.2 试验材料

表2为高强混凝土详细配合比参数.试验采用粒径5~25 mm均匀级配的碎石,压碎指标为12.5%;级配良好的中粗河砂,细度模数3.02,含水率0.29%;P.O42.5普通硅酸盐水泥,以及城市自来水,掺合料包括一级粉煤灰及硅灰,同时采用聚羧酸高效减水剂.钢管采用低碳钢Q235圆钢管,高温喷水冷却后试件钢材材性数据如表3所示.

表2 高强混凝土配合比Tab.2 Concrete proportions

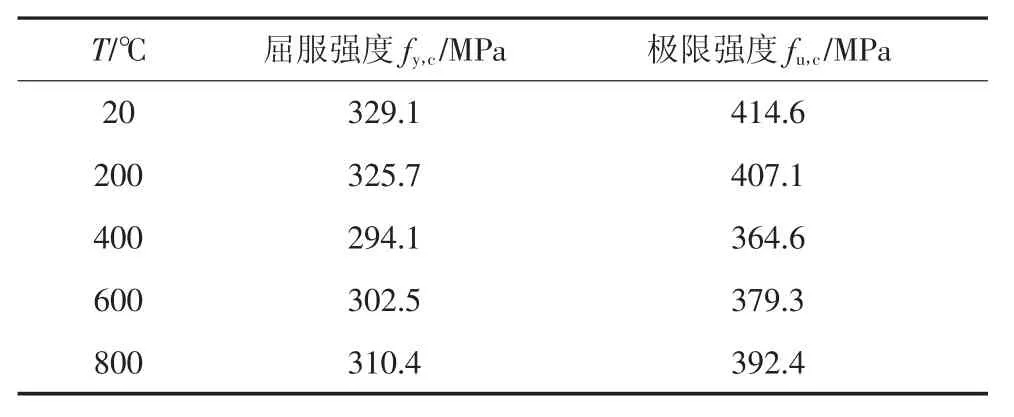

表3 钢材材性试验结果Tab.3 Results of steel properties

1.3 高温处理及冷却方法

试件在RX3-45-9箱式工业电阻炉中进行高温处理,可四面受火.高温炉自带加热温控系统以及温度传感器,试件在炉中按稳定速率(10 ℃/min)升至目标温度,之后保持炉内温度在设计时长内不变,其后对部分试件进行喷水冷却,剩余对比试件留在炉中进行自然冷却,试件高温处理简化示意图与升温设备如图2所示.

图2 升温曲线与升温设备Fig.2 Heating curve and equipment

高温处理后需喷水处理的试件,将其快速移至室外进行模拟消防处理.采用单只消防灭火喷头,在5 m范围内对试件进行冷却处理.为了使喷水均匀,通过转动小车调节试件主要喷水面,并通过水表记录控制喷枪的用水量(15 L/s),对试件进行25 min喷水处理.试验现场操作如图3所示.

图3 喷水降温过程Fig.3 Water cooling process after high temperatures

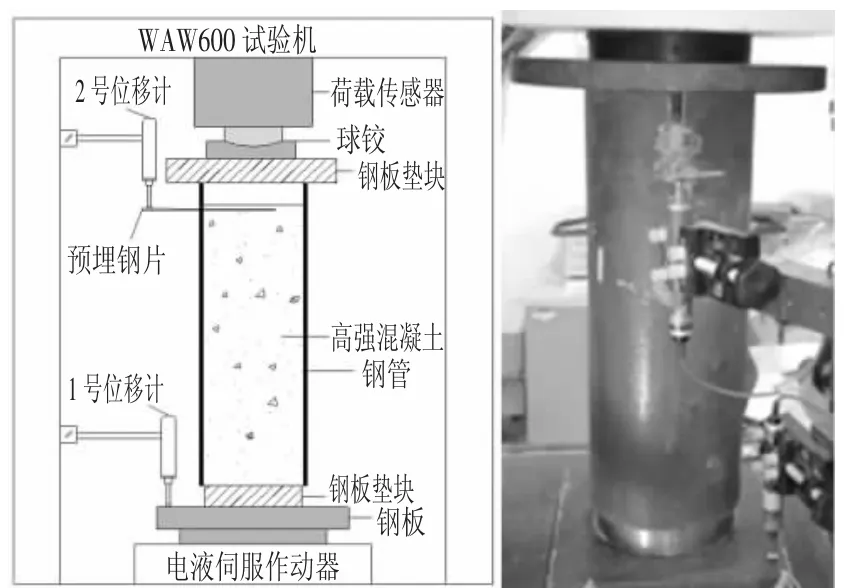

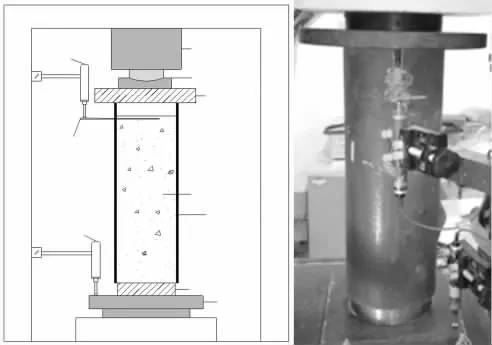

1.4 加载制度与加载方式

对经过高温喷水冷却处理后的试件进行推出试验.试验采取位移控制加载制度,加载速率为0.2 mm/min,从而获取试件的荷载-滑移曲线,试验加载至自由端滑移量达10 mm左右且荷载无明显变化时,终止加载试验,图4为推出试验加载装置.由图4可见,试件下端为加载端,加载过程中通过比圆钢管内径略小的厚钢板,将试件内部的混凝土从下往上推出,试件加载端和自由端混凝土的滑移量通过布置在两端的两个位移计测得,其中,在试件下端的钢性垫板上布置1号位移计,以测量加载端的滑移量变化;在与试件内置混凝土浇筑在一起的垫块上布置2号位移计,以测量试件自由端的滑移量变化.为了消除误差,在试验正式加载前,先进行预加载.同时,通过事先布置在钢管外表面的电阻应变片,测量钢管应变沿锚固高度方向的分布情况,具体应变布置如图1所示.

图4 推出试验加载装置图Fig.4 Push-out test setup

2 试验结果与分析

2.1 喷水试验现象

通过喷水过程中的观察发现,经历不同高温后,各试件在喷水试验时其现象表现出明显的差异.当经历温度为200 ℃时,喷水时试件的表面无明显的蒸汽产生,喷水结束后试件的温度接近于环境温度;经历400 ℃高温的试件表面在喷水开始5 min内有少量的蒸汽产生,喷水结束后试件尚有余热,且外部钢管的触摸温度高于内部混凝土的温度;当高温温度达到600 ℃时,喷水过程中有大量的蒸汽产生,此时试件内的混凝土伴有轻微爆裂声,10 min后蒸汽产生不明显,喷水结束后由于试件温度较高,不可直接触碰,约6 h后试件的温度降至室温;温度为800℃时,喷水过程中不仅有大量蒸汽产生,试件内部的混凝土会发出剧烈的爆裂声,整个喷水过程中持续有水分产生,喷水结束后,试件表面残留的水分快速蒸发,内部混凝土可看到明显的爆裂现象.

2.2 高温喷水冷却后试件形态

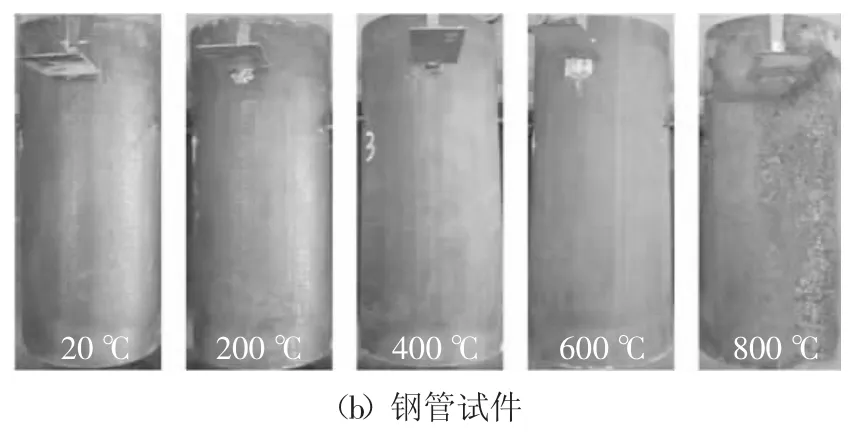

与常温试件相比,经历高温喷水作用后,试件经历了不同程度的物理与化学变化,对试块而言,其具体表现为:常温下试块的颜色为青色,表面无裂缝;200 ℃时,试块表面的颜色变为浅青,出现少量的微裂缝;400 ℃时试块为偏黄色,表面的微裂缝增多;温度达到600 ℃时,试块表面出现明显灼烧痕迹,颜色偏黑,且表面出现较明显裂缝;800 ℃时试块颜色偏白,表面明显爆裂,粗骨料外露.对钢管试件而言,其外包钢管表面有明显的颜色变化及氧化层的形成与脱落,常温时试件为浅褐色;200 ℃时试件表面为褐黄色;当温度达到400 ℃时,试件外钢管被氧化层所覆盖,变为黄棕色;600 ℃时钢管的氧化程度更高,颜色变为红棕色,表面伴有横向纹路出现;温度高达800 ℃时,钢管外表面氧化层部分脱落,颜色呈黑色.历经不同高温喷水冷却后各试件的表观形态见图5.

图5 喷水处理后各试件表观形态Fig.5 Appearance of specimens after water cooling

2.3 高温喷水后材料性能

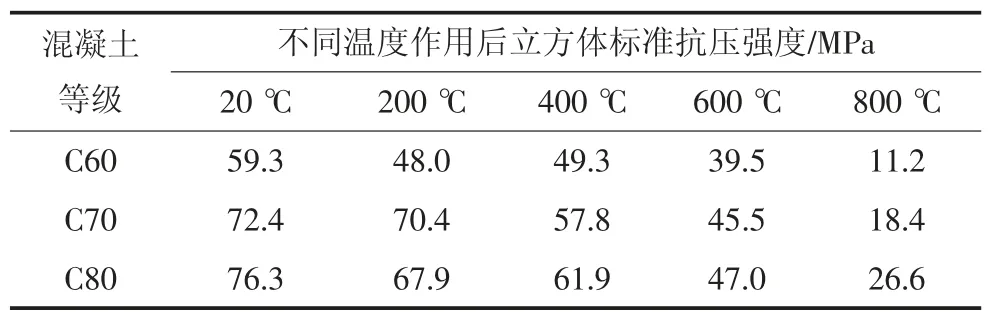

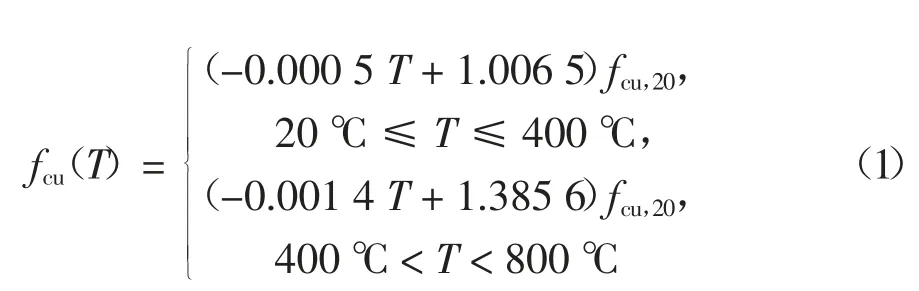

根据试验所测数据以及影响因素分析,通过引入温度影响系数,来拟合高温喷水冷却后高强混凝土立方体试块的抗压强度计算公式,实测数据见表4.恒温时长及冷却方式与试块在试验过程中的温度场变化密切关联,通过考虑这两种变化参数可有效探讨高强混凝土抗压强度在喷水降温过程中受到的影响,但由于温度场是个复杂的问题,需要更为细致与系统的试验来进行研究,所以在拟合过程中,主要考虑到经历高温温度的影响,来计算喷水冷却高强混凝土立方体抗压强度,拟合结果见式(1).

表4 高温后混凝土实测抗压强度Tab.4 Concrete strength after high temperature

式中:fcu(T)为喷水冷却后高强混凝土试块的立方体抗压强度;fcu,20为正常条件下高强混凝土试块的立方体抗压强度;T为喷水冷却试件最高历经温度.此式适用于混凝土强度等级为C60~C80的混凝土、历经最高温度在800 ℃以内、经受高温作用并喷水处理后的强度估算.图6为实测高温喷水冷却后立方体试块抗压强度与采用式(1)计算所得结果的对比图,结果吻合较好.

2.4 推出试验现象

图6 高温喷水冷却后立方体试块抗压强度Fig.6 Compressive strength of concrete after water cooling

正式加载开始以后,试件加载端与自由端的滑移几乎同时产生,且加载端的滑移速率比自由端要快.随着滑移量的增大,可听见混凝土被压碎而发出的轻微“吱”声,随着损伤的加剧,响声变得清脆明亮,频率也加快,此时推出荷载仍处于快速上升阶段;超过峰值荷载以后,试件发出不稳定的“咚”声,随着滑移量的增大,“咚”声的频率变得越来越稳定、响亮,此时推出荷载的下降速率逐渐变缓,此过程中,逐渐有混凝土碎屑掉落到加载端下部的钢板垫块上.通过观察发现,部分试件钢管表面出现滑移线,且滑移线由自由端向加载端以45°角方向呈螺旋状逐步发展;当推出荷载基本保持不变时,试件两端的滑移逐渐同步.加载试验结束后,试件加载端的核心混凝土向内凹陷,钢管略微向外鼓胀,混凝土与钢管之间可以观测到明显的滑移缝,经历不同温度试件的加载端破坏形态如图7所示.由图7可见,温度越高,滑移缝越宽越明显.

图7 高温喷水冷却后试件加载端破坏形态Fig.7 Failure pattern of the loading end of specimens after water cooling

2.5 荷载-滑移曲线

各个试件的荷载-滑移曲线如图8所示(由于加载过程中操作失误,致使未获取到HCST-22N试件的相关数据).

试件的加载端与自由端的荷载-滑移曲线发展趋势基本相似,但加载初期,加载端的滑移发生更为快速,自由端滑移相对缓慢;接近试验结束时,加载端与自由端的滑移基本开始保持同步,试件在推出过程中逐渐累积损伤,试件从无滑移发展至局部滑移再至整体滑移.

根据实测曲线可将试件的荷载-滑移曲线分为快速上升段、下降段和平稳段3个阶段,其变化可从黏结力的来源上进行分析.在推出试验过程中,黏结力由化学胶结力、机械咬合力和接触面上的摩擦力这3部分组合而成.加载初期,虽然推出荷载很小,但由于在高温喷水过程中,试件的核心混凝土已经发生了一定程度的损伤,当加载端混凝土受力后便会产生滑移,此时的界面黏结力主要由化学胶结力提供.随着滑移量的逐渐增加,界面间的化学胶结力逐步丧失,一方面,由于核心混凝土逐渐被压实,使得钢管与混凝土间的机械咬合力增大,不过在抵抗推出作用的同时,核心混凝土与钢管内表面的机械咬合点也逐渐遭到破坏,从而降低其承担推出荷载的能力;另一方面,随推出荷载的增大,混凝土在轴向受压时会出现侧向膨胀,而钢管混凝土的外包钢管可有效地约束其发展,这种约束力作用会使两者之间产生摩擦力,机械咬合力逐渐丧失的过程中,接触面上的摩擦因数会趋于恒定,在这一过程中,荷载-曲线便出现逐渐下降的趋势,此时界面黏结力主要由机械咬合力与摩擦力共同提供.当荷载-滑移曲线进入平稳段时,机械咬合力损失殆尽,此时的界面黏结力主要由摩擦力提供.

2.6 沿钢管纵向应变分布

通过粘贴于钢管外壁的应变片,可获得推出试验过程中试件沿钢管纵向分布的应变数据.图9为部分试件在推出荷载达到峰值荷载之前,各级荷载条件下沿钢管纵向的应变分布拟合结果,其中x为应变片布置点与试件加载端之间的距离.

由图9可知,在推出荷载达到峰值荷载之前,钢管外壁的应变沿纵向大概呈指数函数分布,可通过指数函数ε(x)=aebx来进行拟合,拟合结果较好.

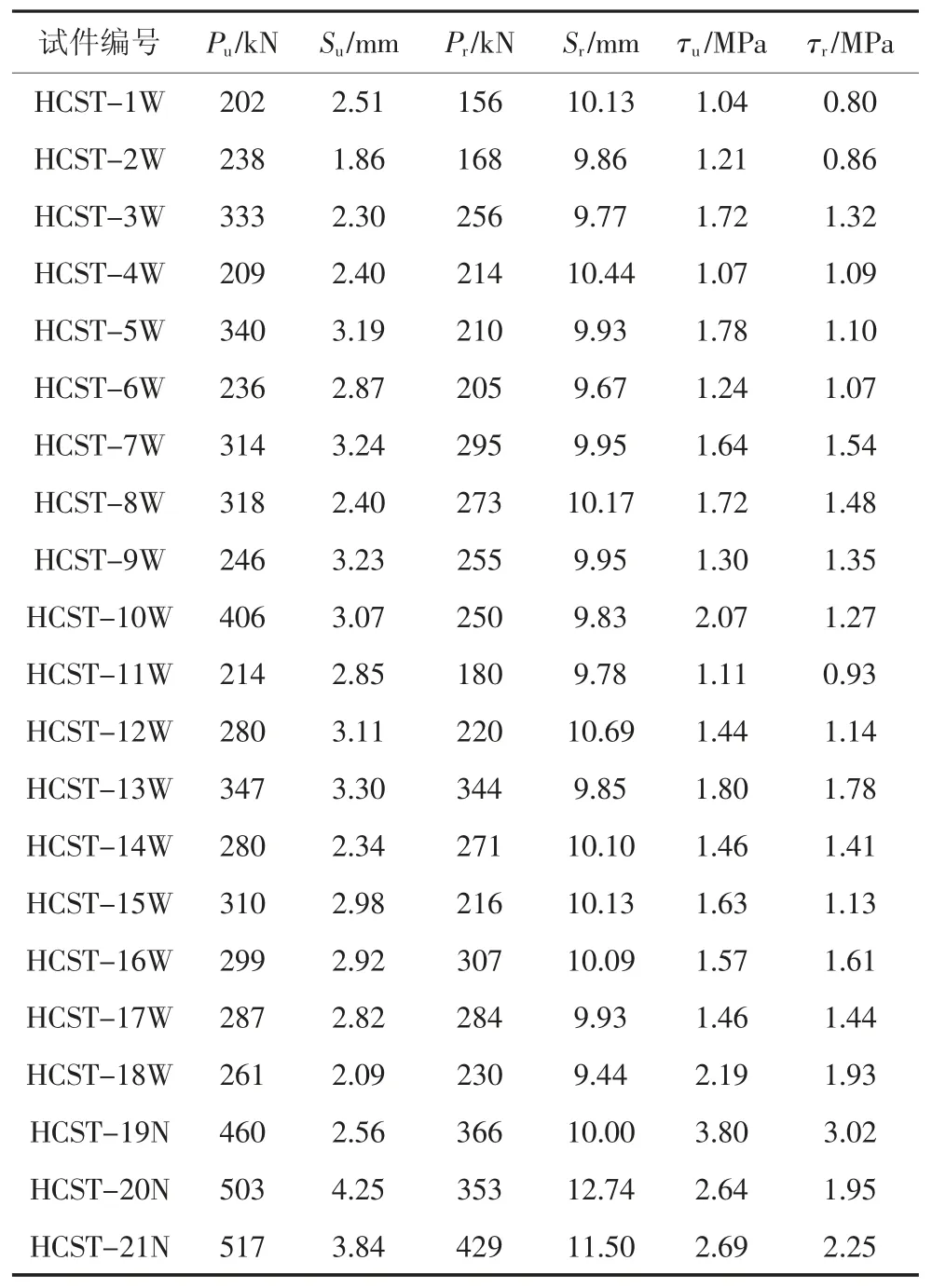

2.7 荷载-滑移曲线特征点参数

根据试验数据,可以获得试件的特征点参数,包括极限黏结强度、残余黏结强度、剪切黏结刚度,以进行影响因素分析,各个试件的特征点参数取值见表5.其中,由各个试件的黏结强度-滑移曲线,取各个试件的峰值黏结强度及与之对应的滑移量为极限荷载Pu与峰值滑移Su;取滑移量达到10 mm时的荷载及与之对应的滑移量为残余荷载Pr与残余滑移Sr(其中滑移量不够10 mm的试件,视为其推出10 mm);剪切黏结刚度取为P-S曲线上0.2~0.4倍极限荷载之间的割线斜率;定义与Pu和Pr对应的界面剪切应力为极限黏结强度τu和残余黏结强度τr,其值由式(2)得到:

表5 试件特征值Tab.5 Characteristic values of test results

式中:τ 为黏结强度,MPa;P为推出荷载,N;s为钢管内周长,mm;la为喷水冷却试件的有效锚固长度,mm.

对于圆钢管混凝土界面黏结强度的设计需求,不同国家的规范要求不同,中国DBJ 13—16—2004[13]和日本AIJ[14]均规定圆钢管混凝土的黏结强度设计值为0.225 MPa;英国规范BS 540025[15]为0.4 MPa;欧洲规范EC 4[16]为0.55 MPa.由表5数据可见,高温喷水冷却后圆钢管高强混凝土的τu和τr仍然能满足各国规范的要求值.

3 影响黏结强度的因素

3.1 历经最高温度

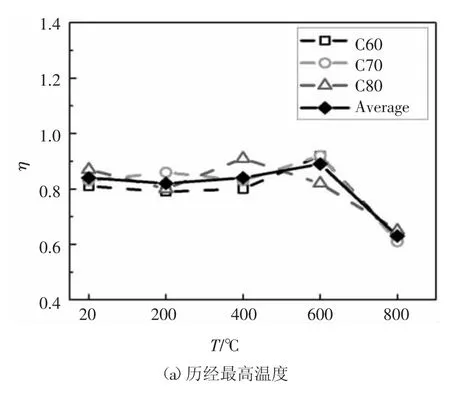

图10(a)为历经最高温度对喷水冷却后试件极限黏结强度的影响.由图可见,随历经最高温度的升高,极限黏结强度先增大后减小再增大,历经温度分别为200 ℃、400 ℃、600 ℃和800 ℃时,其极限黏结强度分别为常温条件下试件的1.27、1.55、1.13和1.62倍,高温喷水冷却后试件的极限黏结强度均比常温下试件的要大,由此可以看出,历经最高温度小于400 ℃时,试件的极限黏结强度随温度升高而增大,而600 ℃时又有所降低,这是因为对于钢管高强混凝土而言,钢管与混凝土之间的界面黏结力主要包括3个部分:化学胶结力、机械咬合力和摩擦阻力.当温度小于400 ℃时,随着温度的升高会使得二者间的化学胶结力有所降低,但由于不同材料的“热胀冷缩”效应存在差异,尤其混凝土材料在高温下会产生不可逆的微裂缝,这就造成了冷却后钢管的变形小于内部混凝土的残余变形,使得二者界面间形成一对由高温冷却后残余变形差产生的挤压力,在一定温度范围内,挤压力对黏结力的增强作用大于高温喷水对化学胶结力的削弱,而这种增强作用随着历经温度的升高也在逐渐增大,就会使界面间极限黏结强度逐渐提高;当温度到达600 ℃时,此时界面间的化学胶结力已经损失殆尽,且高温喷水造成了钢管内部高强混凝土强度损失,界面间的机械咬合力也出现了降低,而此时的界面黏结力主要由机械咬合力与摩擦阻力提供,因此极限黏结力会大幅降低,从而使得界面间的极限黏结强度减小;但当历经最高温度达到800 ℃时又有所回升,这种回升现象与之前高温自然冷却试验结果有所差异,出现这种情况的原因是:对于800 ℃试件来说,喷水冷却的过程中由于经历温度较高,温度的骤降会促使材料的变形量急剧增大,这一点从降温过程中内部混凝土出现剧烈爆裂声可以得到很好的证明,这会进一步地增大界面间的挤压力,当挤压力的增强效果大于其他因素的削弱作用时,就会使得试件的极限黏结强度得到回升.

图10(b)为历经最高温度对喷水后试件残余黏结强度的影响.随历经最高温度的升高,残余黏结强度先增大再减小,但历经高温后试件的残余黏结强度都比常温下试件大,历经温度分别为200 ℃、400℃、600 ℃和800 ℃时,其残余黏结强度分别为常温条件下试件的1.26、1.64、1.37和1.25倍,高温喷水冷却后试件的残余黏结强度均比常温下试件的要大,历经最高温度为400 ℃的试件残余黏结强度最大.对于残余黏结强度,是指试件滑移阶段后期所残余的强度,其主要由摩擦阻力提供,当温度低于400℃时,由于钢管与混凝土之间的挤压力作用,使得试件的残余黏结强度随温度的升高逐渐增大,当温度大于400 ℃后,钢管与混凝土形成相对滑动,混凝土在较高温度的作用后更容易破碎,因此会形成由混凝土碎屑构成的细小颗粒层,降低界面间的摩擦阻力,因而使得试件的残余黏结强度降低.

图10 温度对黏结性能的影响Fig.10 The effect of temperatures on bond behaviours

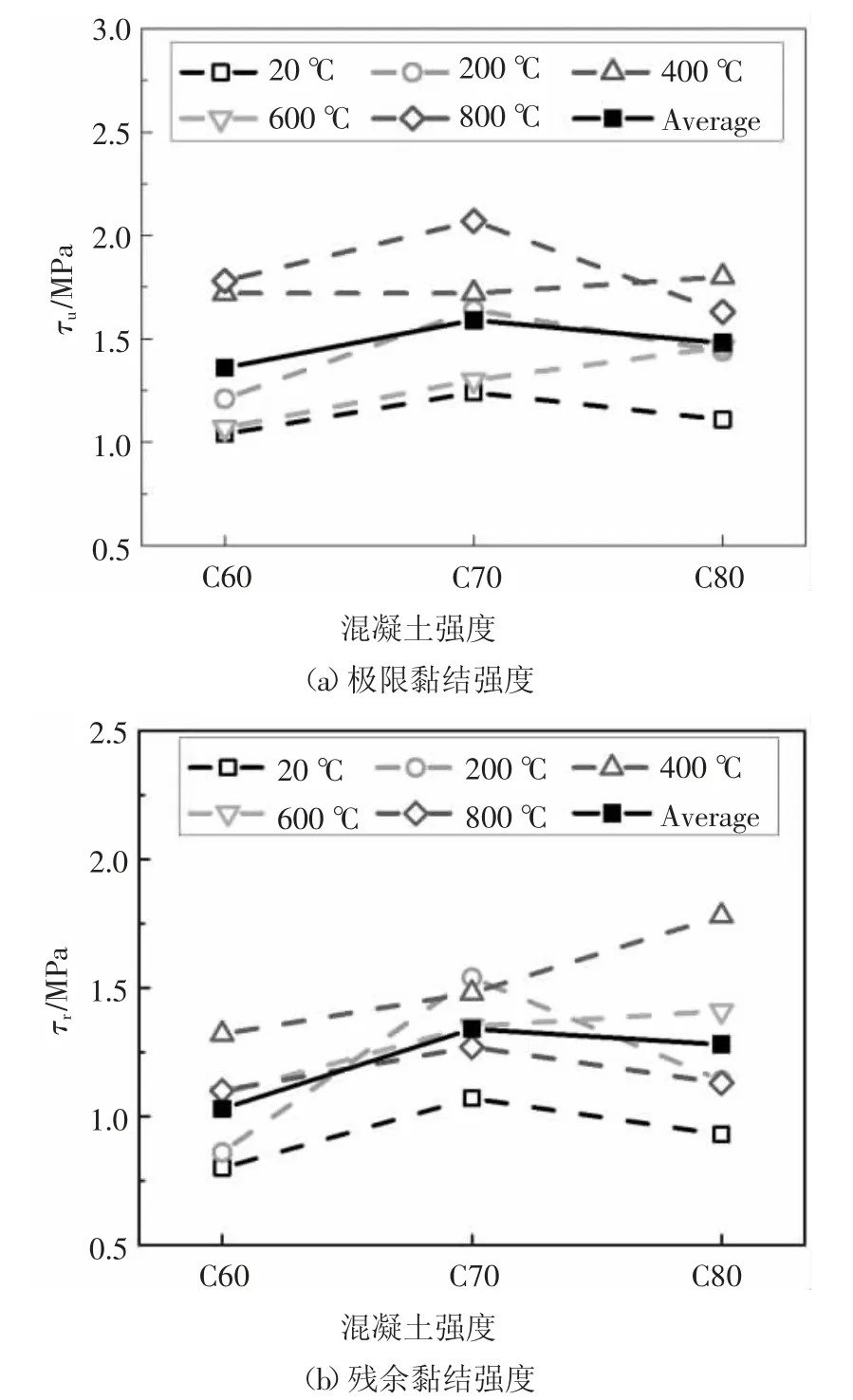

3.2 混凝土强度

图11为混凝土强度对高温喷水冷却后试件极限黏结强度、残余黏结强度的影响.由图11可见,随混凝土强度的升高,试件的极限黏结强度和残余黏结强度变化不明显,这与文献[12]中高温后圆钢管高强混凝土界面间黏结强度随混凝土强度提高变化不明显的结论相同,也证实了高温喷水损伤的确使得高强混凝土的材料性能间的差异得到了削弱.

图11 强度等级对黏结性能的影响Fig.11 The effect of concrete strength on bond behaviours

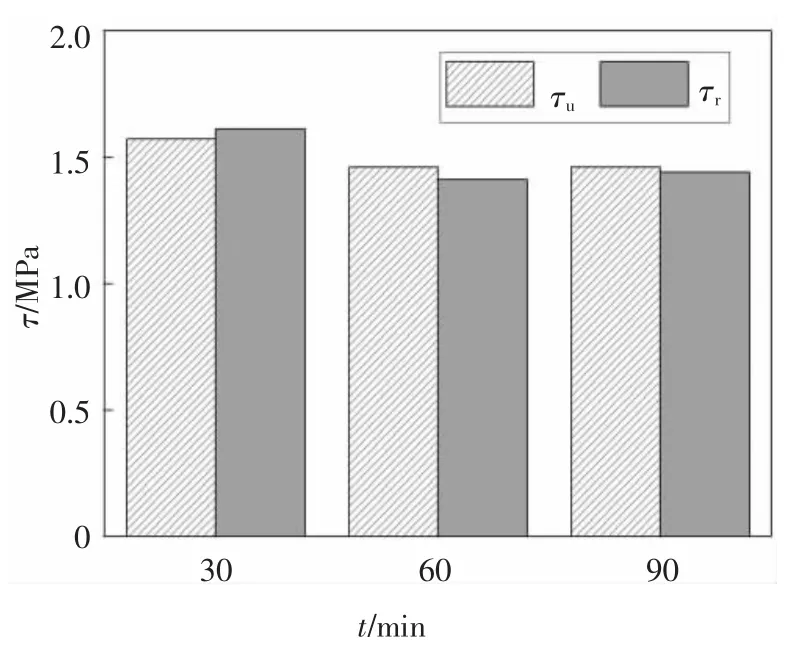

3.3 恒温时长

为揭示高温恒温时长对高温喷水冷却后圆钢管高强混凝土试件界面间黏结强度的影响,控制其他影响因素不变,分别设置了恒温时长为30 min、60 min和90 min的试件,图12为恒温时长对试件极限黏结强度、残余黏结强度的影响.由图12可见,当恒温时长从30 min增大为60 min时,试件的极限黏结强度和残余黏结强度均呈下降趋势,与600 ℃恒温时长30 min试件相比,分别下降了7%和12%;当恒温时长增至90 min时,与恒温30 min试件相比,两种黏结强度分别下降了7%和10%.由此可见,恒温时长对试件黏结强度的影响规律较明显,本文中恒定高温作用60 min内试件的界面黏结强度随着时长的增长而逐渐降低;当恒温时长超过60 min后,试件界面间的黏结强度将不再降低,大小基本稳定.这也说明当恒温时长达到60 min时,试件内部混凝土已经达到了一个稳定的温度场,此时混凝土的高温损伤已经充分得到了发展.

图12 恒温时长对黏结性能的影响Fig.12 The effect of hold time period of heating on bond behaviours

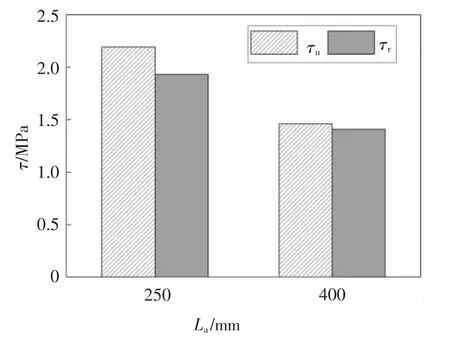

3.4 锚固长度

为研究锚固长度对高温喷水冷却后试件极限黏结强度、残余黏结强度的影响,本文在保证其他参数相同的情况下,设置了锚固长度分别为250 mm与400 mm的两个试件,得到锚固长度对试件黏结强度的影响如图13所示.由图13可知,当试件的锚固长度增大时,界面间的极限黏结强度与残余黏结强度均减小,当la=250 mm时,试件的极限黏结强度、残余黏结强度分别为2.19 MPa和1.93 MPa,与la=250 mm的试件相比,la=400 mm试件的极限黏结强度、残余黏结强度分别降低了33%和27%,这与高温后圆钢管高强混凝土锚固长度对黏结强度的影响规律一致.

图13 锚固长度对黏结性能的影响Fig.13 The effect of interface length on bond behaviours

3.5 冷却方式

图14为不同冷却方式对高温喷水冷却后圆钢管高强混凝土试件界面黏结强度的影响,其中HCST-22N(C80,la=400 mm)试件的相关数据缺失.由图14可知,采用喷水冷却试件的极限黏结强度和残余黏结强度均低于自然冷却下的试件,与自然冷却试件相比,C60、C70、C80喷水冷却试件的极限黏结强度与残余黏结强度分别降低了59%、52%、42%和44%、40%、36%.由此可以看出,喷水冷却会使高温后圆钢管高强混凝土试件的黏结强度大幅降低,通过喷水试验过程中看到的现象可知,喷水冷却会使试件表面的温度骤降,这将导致高温膨胀的混凝土快速受冷收缩,从而使得混凝土发生爆裂,促进混凝土内部裂缝的发展,造成更加剧烈的损伤,相关研究也证明水冷却混凝土残余抗压力随着温度升高而衰减程度大于自然冷却时的残余抗压力[17].于是这种剧烈的损伤便造成了钢管与混凝土界面间的黏结力降低.

图14 冷却方式对黏结性能的影响Fig.14 The effect of cooling method on bond behaviours

4 高温喷水冷却对界面黏结失效的影响

4.1 界面剪切黏结刚度

界面剪切黏结刚度反映了钢管与混凝土界面抵抗荷载而产生滑移的主要指标,作为评估钢管再生混凝土结构受力性能的重要指标之一,本文定义加载端P-S曲线上荷载从零上升至0.4Pu时对应点与原点之间割线斜率值为试件的弹性剪切黏结刚度Ke.图15(a)反映了历经最高温度对高温喷水冷却后圆钢管高强混凝土试件界面剪切黏结刚度的影响,总体而言,剪切黏结刚度先减小后增大再减小,当经历最高温度为400 ℃时,试件的剪切黏结刚度最大;经历温度为800 ℃时,剪切黏结刚度最小,为常温条件下的90%.图15(b)反映了冷却方式对试件界面剪切黏结刚度的影响.由图可知,不同混凝土强度、不同锚固长度下,喷水冷却试件的剪切黏结刚度均小于自然冷却试件的,可以看出,喷水冷却会加剧高温试件的性能劣化.与自然冷却试件相比,设计强度为C60、C70、C80喷水冷却试件的剪切黏结刚度分别降低了4.3%、30.7%、42.7%,由此可知,经过不同方式冷却后试件剪切黏结刚度的下降幅度随着混凝土强度的提高而降低,这是因为强度越高,混凝土内部就会越密实,在高温喷水冷却作用后爆裂会越明显,这就使得混凝土内部的损伤更加严重.

图15 试件剪切黏结刚度Fig.15 Bonding shear stiffness of specimens

4.2 界面耗能界

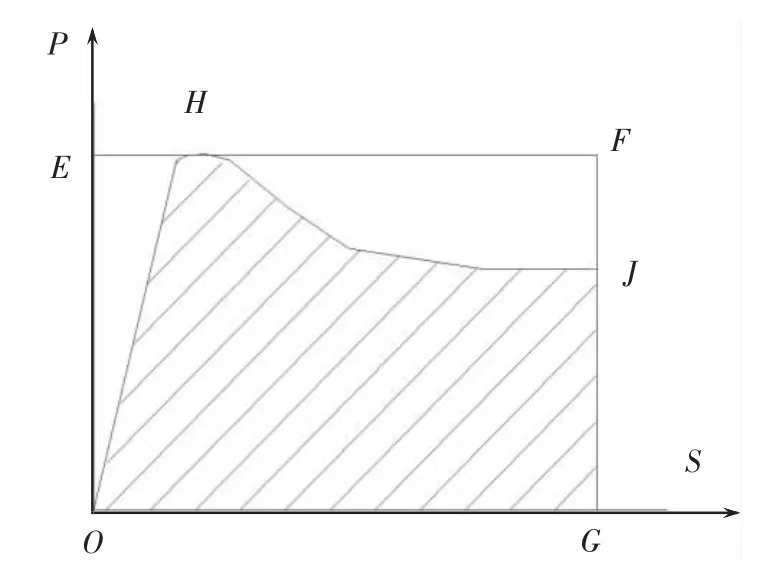

通过定义耗能因子,来衡量推出试验过程中试件的能量耗散,耗能因子η 定义如下:

式中:SOHJG为图16中阴影面积;SOEFG为矩形OEFG面积.一般情况下,J点取荷载下降至0.85Pu处曲线上对应点;当荷载无法降至0.85Pu时,取极限位移Sr处曲线上对应点.

图16 耗能面积模型Fig.16 Energy dissipation area model

图17反映了高温喷水冷却后试件耗能因子的变化情况.由图17(a)可见,经历温度小于600 ℃时,试件的界面耗能变化不大,200 ℃、400 ℃、600 ℃试件的耗能因子在常温下试件的-2%~6%以内波动;但经历温度为800 ℃时,界面耗能降低至常温条件下的25%,下降的幅度较大,这与高温后圆钢管高强混凝土界面耗能随温度变化的规律类似.图17(b)为不同冷却方式对试件耗能因子的影响规律,由图可见,采用喷水冷却的试件的耗能因子均大于自然冷却试件的,这说明喷水冷却试件的耗能能力更好.

图17 耗能因子Fig.17 Energy dissipation factor

5 高温喷水冷却后剩余黏结强度评估

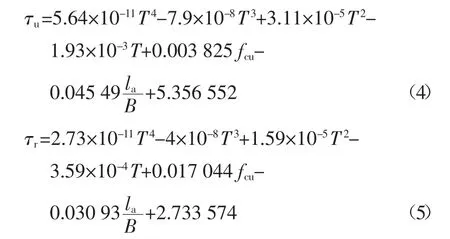

不同冷却方式对高温作用后试件黏结强度的影响明显,文献[12]中的计算公式不适用于喷水冷却试件,故根据试验实测数据,与影响因素分析,以历经最高温度T、混凝土立方体抗压强度fcu、高厚比la/B为主要变化参数,通过最小二乘法进行数据拟合,得到喷水冷却后圆钢管极限黏结强度与残余黏结强度计算公式:

式中:la为试件的锚固长度;B为圆钢管的钢管壁厚.该公式适用于混凝土强度为C60~C80、恒温时长为60 min、历经最高温度在800 ℃以内、且截面直径为165 mm的高温喷水冷却后圆钢管高强混凝土试件的黏结强度估算.

根据拟合公式,表6给出了试验实测数据与计算结果,由表6可见:对于极限黏结强度,计算值与试验值之比的平均值为0.95,标准差为0.104,变异系数为0.11;对于残余黏结强度,计算值与试验值之比的平均值为1.34,标准差为0.37,变异系数为0.28,故采用回归公式计算得到的极限黏结强度和残余黏结强度与试验值吻合良好.

表6 计算结果及与试验值比较Tab.6 Comparison between calculated and test values

6 结论

通过22个高温喷水冷却后圆钢管高强混凝土试件的静力推出试验,对其实测数据进行深入分析得到以下结论:

1)高温喷水冷却后试件加载端与自由端的荷载滑移曲线变化趋势基本相似,加载端的滑移发展快于自由端;曲线大概可以分为快速上升段、下降段以及平缓段3个阶段,并可根据其变化程度,将其分为3类.

2)高温喷水冷却后圆钢管高强混凝土推出试验中钢管外表面纵向应变分布可通过指数函数进行拟合,拟合效果较好.

3)随历经最高温度的升高,喷水冷却后试件的极限黏结强度先增大后减小再增大,残余黏结强度先增大再减小;高温喷水冷却后试件的黏结强度比常温试件的大,剪切黏结刚度先减小后增大再减小;界面耗能先保持不变后减小.

4)高温喷水冷却后试件的黏结强度随混凝土强度等级的提高变化不明显,与锚固长度成反比.恒温时长超过60 min后,试件界面间的黏结强度将不再降低,大小基本稳定.

5)经历温度为600 ℃时,与自然冷却试件相比,喷水冷却试件的极限黏结强度、残余黏结强度与剪切黏结刚度均较小,界面耗能能力较大.

6)根据实测数据以及影响因素分析结果,得到高温喷水冷却后圆钢管高强混凝土试件的黏结强度计算公式,计算值与试验值吻合较好.