“黔豆9号”大豆分离蛋白制备复合蛋白粉

王洪波,刘彤,范宇遥,易锋,姚品

贵州大学化学与化工学院(贵阳 550025)

大豆分离蛋白是大豆中富含的一种不含胆固醇且蛋白质含量在90%以上的植物蛋白,具有营养价值高与有益于人体健康两大优点[1]。其营养价值高体现在可有效补充人体所需的蛋白质,比其他种类的蛋白质更容易被人体消化吸收,并且消化率93%~97%[2-4]。另一方面,其有益于人体健康的优势体现在:可帮助免疫系统制造对抗细菌和感染的抗体,快速补充人体免疫细胞,增强人体自身免疫力[5-6];具有低脂、降低胆固醇、降血糖及促进钙元素吸收等功效[7-11]。因此,大豆分离蛋白,由于其自身的营养成分及其低廉的成本,在食用蛋白质市场上占据较大份额,其相关产品也因此成为优先选择的基本保健食品,是植物蛋白中为数不多的可替代动物蛋白的品种之一[12]。

“黔豆9号”是贵州省油料研究所培养的一个能有效适应贵州本地气候与土壤条件的大豆品种,具有产量高且富含优质高蛋白的特点[13],因此,试验的复合蛋白粉主要原料选用由该品种大豆制成的大豆分离蛋白制备。通过对大豆分离蛋白用量、进料速度、出口温度及卵磷脂添加量4个影响因素进行设计,运用响应面法对复合蛋白粉生产条件进行优化,以期得到各影响因素间的定量数学模型,以及各因素交互作用对响应值的影响,得到较优的工艺路线与工艺参数,对生产实践进行指导。

1 材料与方法

1.1 材料与仪器

大豆分离蛋白(贵州省油料研究所“黔豆9号”大豆中分离提取);乳清蛋白(食品级,山东德佳生物科技有限公司);卵磷脂(食品级,江苏辉耀生物工程有限公司);盐酸、浓硫酸、氢氧化钠、乙醇等(均为分析纯,西安天茂化工有限公司)。

FDY-600型实验室有机溶剂喷雾干燥机(湖南科业电子有限公司);TG-1850型台式离心机(四川蜀科仪器有限公司);HDK-36型高速均质机(四川仁科仪器有限公司);MF-2型恒温水浴锅(泉州市锐捷设备有限公司);722-S型可见分光光度计(上海现科分光仪器有限公司);PSG-25L型电热鼓风干燥箱(广西富聚仪器设备有限公司);HU-P20型电子天平(深圳贝尔丝精密仪器厂)。

1.2 试验方法

1.2.1 复合蛋白粉的制备方法

将大豆分离蛋白和乳清蛋白按照一定比例进行复配,使用恒温水浴锅控制温度,添加稳定剂得到初步溶液,向上述溶液中加入液态卵磷脂,卵磷脂添加量按照单因素及响应面优化试验,用电子天平称量后对应加入。将所得溶液进行混合调配,用高速均质机进行均质处理,均质时间10 min,使均质后的溶液混合均一。用喷雾干燥机对均质后的溶液进行干燥,其后将干燥后的产品进行冷却、筛粉、灭菌处理,经验收后得到成品。

1.2.2 复合蛋白粉制备工艺路线

1.2.3 单因素试验

以复合蛋白粉溶解度和感官评分为指标,其他处理条件一致,分别考察大豆分离蛋白用量(55%,60%,65%,70%和75%),进料速度(35,40,45,50和55 mL/min),出口温度(70,75,80,85和90 ℃);卵磷脂添加量(0.5%,1.0%,1.5%,2.0%和2.5%)对复合蛋白粉制备工艺的影响,其中大豆分离蛋白用量以其占大豆分离蛋白与乳清蛋白总质量百分比来表示,卵磷脂添加量以其占大豆分离蛋白质量百分比表示;进料速度为复合蛋白粉均质处理后,进入喷雾干燥机的速度;出口温度为复合蛋白粉从喷雾干燥机出来时的温度。

1.2.4 响应面试验

在单因素试验结果基础上,采用Box-Behnken试验方案,选取大豆分离蛋白用量、进料速度、出口温度及卵磷脂添加量为自变量,分别以A,B,C和D表示,以复合蛋白粉感官评分为响应值,分析复合蛋白粉的溶解度,设计四因素三水平响应面试验设计以优化制备工艺。响应面试验因素与水平如表1所示。

表1 响应面试验因素水平表

1.2.5 复合蛋白粉的感官评价

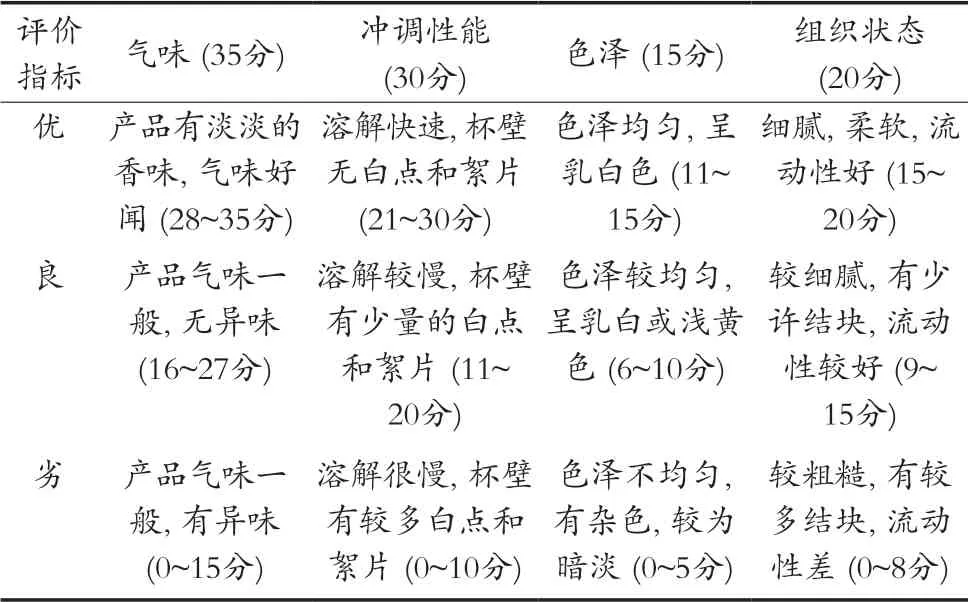

感官鉴评员的筛选和培训依据GB/T 16291.1—2012标准实施。感官评价员按照表2的评价标准对制备出的复合蛋白粉进行打分(以15名感官评价员所给出分数的算术平均值作为最终得分),评价结果如表3所示。

表2 复合蛋白粉感官评价表

2 结果与分析

2.1 复合蛋白粉生产工艺优化的单因素试验

2.1.1 大豆分离蛋白用量对复合蛋白粉溶解度和感官评分的影响

如图1所示,随着大豆分离蛋白用量增加,复合蛋白粉溶解度与感官评分均出现先升高后下降趋势。大豆分离蛋白用量60%时,复合蛋白粉的溶解度最大,达到88.19%,并且此时其感官评分也为最高分,为88.24分,复合蛋白粉品质最好,说明溶解度与感官得分有较强相关性。大豆分离蛋白用量55%时,复合蛋白粉的溶解度和感官评分均较低,这是由于此时大豆分离蛋白含量较低,导致集粉率较小。随着大豆分离蛋白用量不断增加,蛋白分子溶出率也不断升高。大豆分离蛋白用量超过60%时,物料黏度较大,分子扩散速率降低,蛋白分子溶出率降低,导致集粉率下降,蛋白粉挂壁较多且有焦糊味。

2.1.2 进料速度对复合蛋白粉溶解度和感官评分的影响

如图2所示,复合蛋白粉溶解度和感官评分均随进料速度增加,呈现先升高后下降趋势。进料速度35mL/min时,此时由于进料速率较低,物料在喷雾干燥时受热程度较高,使得复合蛋白粉容易产生焦糊、挂壁现象[14],使得此时复合蛋白粉的溶解度和感官评分均处于较低水平;进料速度45 mL/min时,复合蛋白粉的溶解度和感官评分均达到了最高值,分别为87.23%和88.36分。在进料速度45~55 mL/min,其溶解度下降幅度较小,进料速度55 mL/min时,复合蛋白粉的溶解度和感官评分均有所下降,这是因为此时进料速率较高,喷雾干燥时物料受热程度较低,导致其水分偏高,挂壁现象较明显,冲调性能差。

图1 大豆分离蛋白用量对复合蛋白粉溶解度和感官评分的影响

图2 进料速度对复合蛋白粉溶解度和感官评分的影响

2.1.3 出口温度对复合蛋白粉溶解度和感官评分的影响

如图3所示,出口温度逐渐上升过程中,复合蛋白粉的溶解度和感官评分均呈现先升高后下降的变化趋势出口温度85 ℃时,溶解度和感官评分达到最大,分别为88.13%和86.24分。究其原因,大豆蛋白在较高出口温度时能够充分变性,蛋白质的溶解性也会得到提高,同时,大豆蛋白和脂质的结合率提升,从而形成为完善的网络,提高复合蛋白粉的保水性,因此开始时随着出口温度不断提高,蛋白粉的保水性也不断提高,出口温度80~85 ℃时,其持水性能较好。但是当出口温度过高,超过临界值时,会产生褐变、蛋白质聚集等现象,从而对复合蛋白粉的溶解度和感官得分产生不利影响。

图3 出口温度对复合蛋白粉溶解度和感官评分的影响

2.1.4 卵磷脂添加量复合蛋白粉溶解度和感官评分的影响

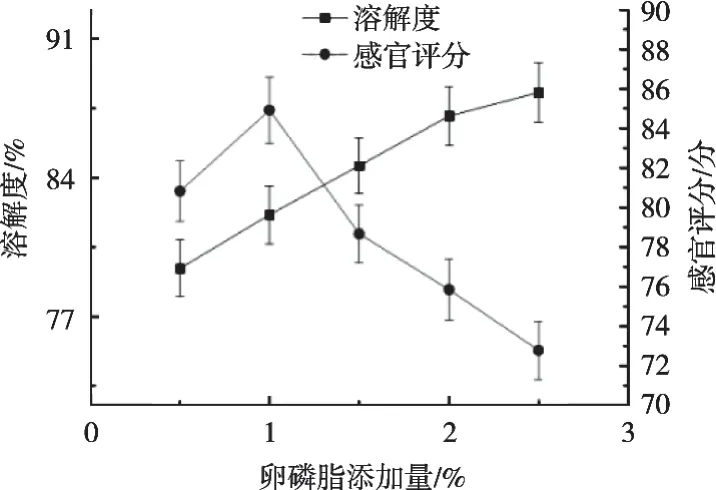

如图4所示,随着卵磷脂添加量增加,复合蛋白粉溶解度呈增加趋势,感官评分呈先升高后下降趋势,可见复合蛋白粉的感官评分受卵磷脂添加量一定程度影响。卵磷脂添加量1.0%时,感官评分为最高值(87.41分),这是由于此时复合蛋白粉溶解迅速且没有粉团形成,同时闻不到卵磷脂气味,能够达到较好试验效果[15]。随着卵磷脂添加量增大,复合蛋白粉色泽变差,逐渐变黄,产生异味,从而使感官评分降低。

图4 卵磷脂添加量对复合蛋白粉溶解度和感官评分的影响

2.2 响应面试验结果及分析

2.2.1 模型建立及方差分析

在单因素试验的基础上,根据Box-Behnken的中心原理进行试验,以大豆分离量蛋白用量(A)、进料速度(B)、出口温度(C)及卵磷脂添加量(D)4个因素作为自变量,以感官评分为响应值,同时对复合蛋白粉的溶解度进行了分析,采用四因素三水平的中心组合试验对制备工艺进行优化设计,试验结果如表3所示。

表3 响应面试验设计方案及结果

2.2.2 复合蛋白粉感官评分的优化

2.2.2.1 方差分析

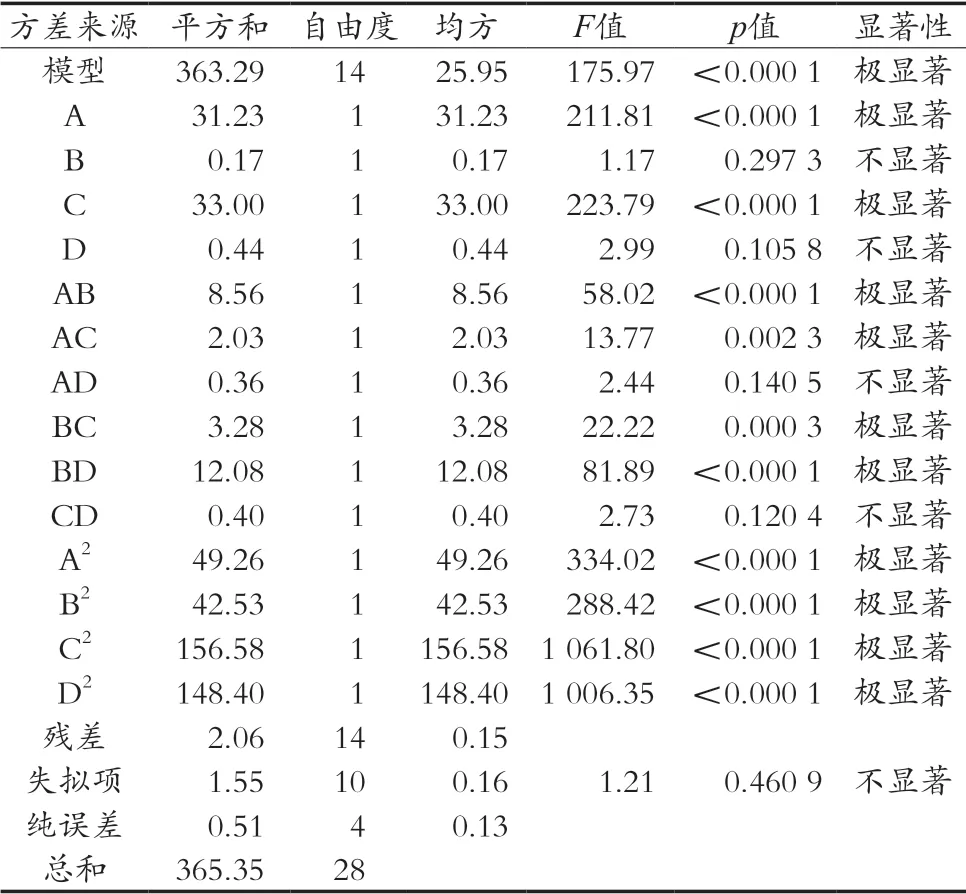

应用Design-Expert 8.0.6软件对表3的试验结果进行多元回归拟合分析,得到复合蛋白粉感官评分对大豆分离量蛋白用量(A)、进料速度(B)、出口温度(C)及卵磷脂添加量(D)4个因素的回归方程:Y2=95.35-1.61A+0.12B-1.66C+0.19D-1.46AB-0.71AC+0.30AD-0.91BC-1.74BD+0.32CD-2.76A2-2.56B2-4.91C2-4.78D2。

响应面方差分析结果如表4所示。由表4可得,响应面模型p<0.000 1,表明该模型极显著,失拟项p=0.460 9,其数值>0.05,模型的失拟项不显著,说明模型选择与实际相符。相关系数R2=0.994 3,矫正相关系数=0.988 7,说明复合蛋白粉感官评分试验测量值和预测值之间的拟合程度较好,可用此模型分析预测复合蛋白粉感官评分的具体情况。通过对该模型的方差分析表进行显著性分析可知:AC、AB、AC、BC、BD、A2、B2、C2、D2属于对响应值感官评分影响极显著的因素。由F值可知,4个因素对复合蛋白粉感官评分的影响顺序从大到小依次为出口温度(C)>大豆分离蛋白用量(A)>卵磷脂添加量(D)>进料速度(B)。

表4 感官评分为响应值的回归模型方差分析

2.2.2.2 响应面分析

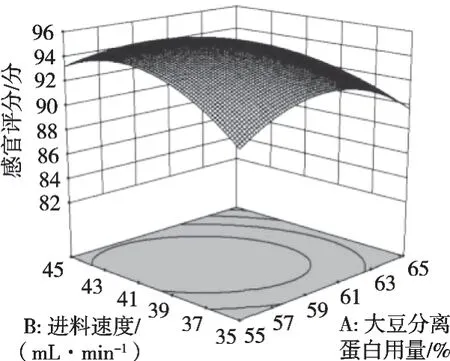

应用Design-Expert 8.0.6软件绘制相应的响应面曲线图并对其进行分析,探究大豆分离蛋白用量、进料速度、出口温度及卵磷脂添加量之间的交互作用及最优点,结果如图5~图8所示。

以复合蛋白粉感官评分为响应值的响应面图可以直观清晰的反应响应值受各因素交互作用的影响情况,结合图5~图8及表4的方差分析得出,大豆分离蛋白用量和出口温度对感官评分的影响极显著(p<0.01),进料速度和卵磷脂添加量对感官评分的影响不显著(p>0.05)。经分析可知,对复合蛋白粉感官评分影响显著的交互作用是大豆分离蛋白用量和进料速度、大豆分离蛋白用量和出口温度、进料速度和出口温度、进料速度和卵磷脂添加量,其响应面图如图5~图8所示。以感官评分为指标,应用响应面分析软件得到复合蛋白粉最佳制备工艺为大豆分离蛋白用量59.29%、进料速度40.54 mL/min、出口温度84.67 ℃、卵磷脂添加量1.12%,该工艺条件下的复合蛋白粉感官评分最高,为95.31分。

图5 大豆分离蛋白用量与进料速度交互作用对复合蛋白粉感官评分的影响

图6 大豆分离蛋白用量与出口温度交互作用对复合蛋白粉感官评分的影响

图7 进料速度与出口温度交互作用对复合蛋白粉感官评分的影响

图8 进料速度与卵磷脂添加量交互作用对复合蛋白粉感官评分的影响

2.2.3 复合蛋白粉最佳制备工艺条件的验证

在考虑到实际操作的情况下,将制备工艺修正为大豆分离蛋白用量59%、进料速度41 mL/min、出口温度85 ℃、卵磷脂添加量1.1%,并进行5次平行验证试验(均参照修正后的参数),得到的溶解度分别为90.45%,91.23%,90.73%,91.64%和90.18%,平均溶解度为90.85%,得到的感官评分分别为94.87,95.32,94.56,95.42和95.05分,平均感官评分为95.04分,实际值与预测值相对误差在可接受范围内,说明采用响应面法优化复合蛋白粉制备工艺可行,具有指导意义。

3 结论

试验探索贵州生产的“黔豆9号”大豆分离蛋白制备复合蛋白粉工艺,以提高“黔豆9号”大豆的产品附加值,提升当地居民收入,为国家“脱贫攻坚”战略贡献力量。运用单因素及响应面法Box-Behnken等方法,优化工艺配方与参数,得到复合蛋白粉最优工艺配方与参数为大豆分离蛋白用量59%、进料速度41 mL/min、出口温度85 ℃、卵磷脂添加量1.1%,在此工艺条件下,复合蛋白粉溶解度为90.85%,感官评分为95.04分。