浅圆仓压入式和吸出式通风效果对比研究

张修霖,杨开敏*,王远成,石天玉

浅圆仓压入式和吸出式通风效果对比研究

张修霖1,杨开敏1*,王远成1,石天玉2

1. 山东建筑大学热能工程学院, 山东 济南 250101 2. 国家粮食与物资储备局科学研究院, 北京 100037

基于CFD数值模拟技术,对浅圆仓储粮不同通风方式降温下温度的数值模拟结果进行了分析,对比了通风降温的效果。文章研究的粮种为不易储藏的大豆,数值模拟了压入式通风和吸出式通风方式下,粮堆内温度分布及速度分布的变化规律,对比四种通风条件下粮堆内部的温度变化,分析了其均匀性及降温速率。研究发现四种通风方式下浅圆仓粮堆区域的通风效果接近,通风均匀性较好;但吸出式(中心集风管顶部密闭)通风时,降温速率更高,粮温均匀性更好,研究结果对浅圆仓仓储大豆通风降温方式的选择提供了理论指导和依据。

粮仓; 通风效果; 对比分析

浅圆仓是一种仓内装粮高度与直径之比小于1.5倍的地上立筒仓[1],浅圆仓自上世纪后期引入中国,经过二十多年的发展和研究,浅圆仓径向通风技术相关研究已比较成熟,并被大规模推广应用。与传统平房仓相比,浅圆仓具有占地面积小、堆粮高度高、机械化作业水平高,仓储物流费用低等特点,在粮食仓储行业应用更为广泛[2]。

大豆不耐高温,过高的温度会引起大豆的主要成分发生物理、化学和生物变化,例如蛋白质变性、脂肪分解等[3],因此温度是大豆储藏过程中至关重要的影响因素。浅圆仓由于储量大、粮堆高、自动分级严重,存在通风阻力大、通风效率低、能耗高,通风后温度水分分层明显,通风过程中水分丢失严重的问题。特别是在储存进口大豆过程中,因大豆发热升温速度较快,对通风效率要求极高,如果短时内解决不了发热问题极易造成板结、结块,甚至走油赤变,严重时可能会出现碳化等现象[4]。因此对大豆进行通风降温,将温度控制在合理范围内就可以安全储存。

使用数值模拟方法求解粮堆内传热传质问题是近年来的一种新方法[5,6]。目前,对通风时粮堆内部温度变化的模拟计算主要使用Thorpe建立的数学模型[7],该模型可以较好地反映粮堆内部温度分布。Gadton A等[8]通过建立粮堆热湿耦合模型研究粮食内部温度变化。王远成等[9]和高帅等[10]建立了储粮通风模型,对粮堆内部空气流动及热湿耦合规律进行模拟研究,重点研究了房式仓垂直和横向通风过程中温度前沿的变化。戚禹康等[11,12]运用CFD技术,模拟分析了浅圆仓模拟分析了浅圆仓横向和垂直通风两种状态下粮堆温度场和流场的分布及变化趋势。

尽管国内外对浅圆仓机械通风时温度变化的模拟计算和实仓测试研究已经取得了一定进展,但缺乏对径向压入式通风和吸出式通风的对比研究,也大都没有考虑粮食储存中初始温度分布不均匀的情况。为此,本研究以大豆为研究对象,探究在相同通风量条件下,压入式和吸出式径向通风时粮堆内温度场和速度分布的情况及变化趋势,并通过分析不同通风方式对粮堆温度均匀性、降温速率等指标的影响。得到的结果可以为浅圆仓储粮最优通风方式的选择提供理论依据。

1 浅圆仓物理模型及数学模型建立

以浅圆仓为研究对象,建立物理模型,直径2 m,高3.3 m,装粮高度为2.0 m,仓顶部有四个直径口为0.1 m的风机出口。如图1所示,浅圆仓径向通风系统是由沿壁面上的16根支风道和中心集风管组成,支风道为紧贴仓壁的弧面,中心集风管为变径开孔圆管。压入式通风时,气流由垂直支风道水平进入粮堆,并沿着半径方向移动至粮仓中心的集风管,经过集风管和粮面排到粮仓上部的空气区域,然后通过仓顶的预留风机口排出仓外;吸出式通风期间气流经粮面及中心集风管进入粮堆,并沿圆周方向进入垂直支风道,最后汇入四周环形支风道,经预留风机口排出仓外。

图1 浅圆仓物理模型图

图2 浅圆仓径向通风网格图

1.1 浅圆仓压入式通风和吸出式通风物理模型

本模型是根据试验浅圆仓的实际尺寸通过ICEM建立了浅圆仓径向压入式通风和吸出式通风的数值模拟的物理模型。粮堆分为三个区域,即第一层为最下层,高度为1 m;第二层为中层,高度为0.5 m;第三层为最上层,高度为0.5 m,各层的初始温度分布皆不相同。当压入式通风时,支风道底部边界条件为inlet,浅圆仓顶部四个离心机出口为outlet;当吸出式通风时,出入口边界条件互换,即仓顶部离心机出口边界条件为inlet,支风道底部为outlet。同时为了探究更优通风方式,还建立了集风管顶部边界条件为wall,其余条件和上述条件一致设立物理模型。然后对模型进行非结构网格划分,如图2所示。经过网格独立性验证,最终确定网格数量约为37万。

1.2 通风过程数学模型

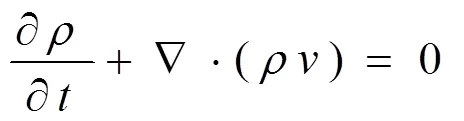

1.2.1 连续性方程粮堆是一种典型的多孔介质结构,根据流体力学理论和质量守恒定律,粮堆上部空气区域的连续性方程为:

式中一空气密度,㎏·m-3;-时间,s;一气体流速,m/s-1;▽一哈密顿微分算子。

在多孔介质结构模型中,根据谷物颗粒对气流的影响,在流体的连续性方程中加入谷物颗粒的体积分数项[13],即:

式中—气体的体积分数项。

1.2.2 动量守恒方程空气区域的流体的运动微分方程(N-S方程)为:

式中—气体微元体上的压强,Pa;—重力加速度,m·s-2;—气体动力粘度,Pa·s。

因为给粮堆进行通风时,谷物颗粒会对气流形成阻力,所以在流体对流流动及其阻力的动量方程中加入动量源项S,

式中动量源项S=-Rv-2。其中—气体的动力粘度,Pa·s;是空气的表观速度或达西速度,m·s-1。

1.2.3 对流传热方程

1.3 边界及初始条件

模拟研究对象为大豆,本次模拟吨粮通风量选用5.2 m3/(t·h)。送风温度即进口温度为15 ℃,粮堆初始平均温度为22.75 ℃,粮堆区域温度分层,最下层温度为22 ℃、中层温度为23 ℃、最上层温度为24 ℃,空气区域温度为24 ℃,送风温度与粮堆平均温度温差约为8 ℃。

2 模拟结果与分析

2.1 压入式通风过程中粮堆温度变化的模拟结果及分析

图3和图4为主风道顶部密闭及开孔压入式通风时的气流流线分布图,从图中可以看出两种通风气流方向十分相似,气流由垂直支风道水平进入粮堆,并沿着半径方向移动至粮仓中心的集风管,随着高度升高,一部分气流斜向上进入集风管,另一部分气流垂直向上通过粮面排到仓体上部空气区域,唯一区别是当集风管顶部密闭时,集风管内的气流通过就近的粮面排至仓体上部空气区域。在支风道及集风管中速度较大,粮堆内速度较小且均匀,无通风死角。

图 3 压入式通风(中心集风管顶部密闭)流线图

图4 压入式通风(中心集风管顶部开孔)流线图

图5和图6为压入式通风时各层粮堆温度及总粮堆平均温度的变化曲线图,可以看出各层粮堆温度及总粮堆平均温度都是随着通风时间下降的,下层粮温较低,上层粮温较高,这是由于上层初始温度就较下层初始温度高,且低温气流首先通过最下层粮堆,会带走一部分热量,然后通过粮堆或集风管排出。通过对比图5和图6,可以看出两种通风方式,各层粮堆及总粮堆平均温度下降趋势基本吻合,下边两层粮食及粮堆平均温度在通风1~4 d内下降趋势更为明显,这是由于随着通风时间增加,下边两层粮堆与低温气流间的温差逐渐变小,降温趋势由前几天的下降明显也逐渐变缓;最上层粮堆温度在通风3~6 d内下降趋势更为明显。

图 5 压入式通风(中心集风管顶部密闭)温度变化

图6 压入式通风(中心集风管顶部开孔)温度变化

图7和图8为主风道顶部密闭及开孔两种情况下压入式通风第5 d的温度分布图,由图可以看出温度分布与速度矢量相关,粮堆等温线与风速方向几乎成90°夹角,由仓壁沿着通风气流方向粮温逐渐增加,这是由于仓壁处粮温先快速下降直至接近通风温度。图9和图10为主风道顶部密闭及开孔2种情况下压入式通风第11 d的温度分布图,表1为压入式通风第11 d时各粮层温度情况。

表1 压入式通风第11 d时粮堆温度

图7 压入式通风(顶部密闭)5 d温度分布

图8 压入式通风(顶部开孔)5 d温度分布

图9 压入式通风11 d(顶部密闭)温度分布

图10 压入式通风11 d(顶部开孔)温度分布

由图和表中可以看出,通风11 d时,在上层粮堆靠近集风管处都会形成一小块高温区域,这是由于此处位于通风中气流在粮堆最长流动路线的末端,同时该处阻力较大,风量较小,故温度变化会有延迟。通过温度分布图可以看出,除去小块高温区域外,温差都在1 ℃以内,粮堆的温度也都均匀降低,说明通风均匀性较好。在通风第11 d时,上层粮堆最低粮温接近15 ℃,已经接近通风温度,平均粮温也降至16 ℃以下,但也在上层粮堆局部存在最高温度16.37 ℃和16.25 ℃,从温度变化趋势图亦可看出从第7~8 d粮温下降趋势已经非常缓慢,这是由于低温通风气流和粮堆的温度梯度已经变得很小,而且上层粮堆大多处于通风气流流动路线的末端。

2.2 吸出式通风过程中粮堆温度变化的模拟结果及分析

图11和图12为主风道顶部密闭及开孔吸出式通风时的气流流线分布图,可以看出两种通风方向十分相似,一部分气流由粮堆表面和大部分气流中心集风管进入粮堆,斜穿过粮层后进入仓壁四周的垂直支风道,然后排出仓外,区别是两种通风方式产生涡流区域不同,且当集风管顶部密闭时,气流会就近通过粮面进入中心集风管。通过流场可以看出,在支风道及集风管内速度较大,粮堆内速度较小且均匀,无通风死角。

图13和图14为吸出式通风时各层粮堆温度及总粮堆平均温度的变化曲线图,可以看出各粮层温度及粮堆平均温度都是随着通风时间下降的,但有部分粮堆平均温度在通风初始会先升高然后再随着通风时间下降,刚开始通风降温时,下层粮温较低,上层粮温较高,这是由于上层粮食初始温度就较下层粮食初始温度高;随着通风时间增加,上层粮温较低,下层粮温较高,这是由于低温气流从上层粮堆进入对粮堆进行降温且会带走一部分热量经过下层粮堆然后排出仓外。通过对比图13和图14,中层粮堆当中心集风管上部密闭时降温趋势比较明显,与上层粮堆降温趋势趋于接近。上边两层粮食及粮堆平均温度在通风1~5 d内下降趋势更为明显,这是由于随着通风时间增加,上边两层粮食与低温气流温度梯度逐渐变小,降温趋势由前几天的下降明显也逐渐变缓;最下层粮食温度在通风降温时下降趋势比较缓慢,这是由于下层粮堆温度与通过中上层粮堆的空气温度温差较小,温度梯度较小且通风气流会携带热量通过下层粮堆排出仓外。

图11 吸出式通风(中心集风管顶部密闭)流线图

图12 吸出式通风(中心集风管顶部开孔)流线图

图13 吸出式通风(顶部密闭)温度变化

图14 吸出式通风(顶部开孔)温度变化

图15和图16为主风道顶部密闭及开孔吸出式通风第5 d的温度分布,由温度分布图可以看出温度有明显的分层现象,粮仓上部空气区域及中心集风管附近温度最低,水平方向粮堆温度由中心集风管顺着通风气流方向逐渐增加,竖直方向远离集风管靠近仓壁粮堆区域温度变化不大,但粮堆顶部越靠近空气区域温度已经有明显降低。

图17和图18为主风道顶部密闭及开孔吸出通风第11 d的温度分布图,表2为由数值模拟导出的各层粮堆温度。从中可以看出,通风11 d时,在下层粮堆靠近支风管处都会形成一小块高温区域,这是由于此处位于通风中气流在粮堆最长流动路线的末端,同时该处阻力较大,风量较小,故温度降低会有延迟。通过温度分布图可以看出,除了小块高温区域外,温差都在1 ℃以内,粮堆的温度也都均匀降低,说明通风均匀性较好。在通风第11 d时,下层粮堆最低粮温为15 ℃,已经接近通风温度,平均粮温也降至16 ℃以下,但也在下层粮堆存在最高温度16.44 ℃和16.84 ℃,从温度变化趋势图亦可看出从第7~8 d粮温下降趋势已经非常缓慢,这是由于温度梯度已经变得很小,而且下层粮堆大多处于通风气流流动路线的末端,温度变化略有延迟。

表2 吸出式通风第11 d时粮堆温度

图 15 吸出式通风(顶部密闭)5 d温度分布

图 16 吸出式通风(顶部开孔)5 d温度分布

图 17 吸出式通风(顶部密闭)11 d温度分布

图 18 吸出式通风(顶部开孔)11 d温度分布

2.3 压入式和吸出式通风效果对比分析

由两种工况计算结果的流线图可以看出,4种通风方式均能够达到近似的效果,在支风道及集风管速度较大,粮堆内速度较小且均匀,无通风死角。但通过对比4种通风方式对粮堆平均温度变化的影响,由图19可以看出当通风量相同时,随着通风时间增加,粮堆平均温度都呈相似的下降趋势,都是在前5 d温度下降明显,5 d后下降趋势逐渐平缓。通过对比不同工况下的粮堆平均温度变化曲线,可以得出浅圆仓吸出式通风且中心集风管顶部密闭时的通风方式粮堆平均温度下降趋势最为明显。

图 19 四种通风方式粮堆平均温度变化

3 结 论

当通风量为5.2 m3/(t·h)时,通过对浅圆仓径向压入式与吸出式通风进行数值模拟对比研究,得出以下结论。

(1)浅圆仓径向压入式与吸出式通风降温的粮堆平均温度变化趋势基本一致,大致都在11天时降至到15 ℃;

(2)受空气流动的影响,在通风降温一段时间后,压入式通风时粮堆上部存在小块高温区域,吸出式通风时在粮堆下部靠近支风道区域存在小块高温区域,由于其体积很小,对平均温度基本没有影响,且该区域与粮堆平均温度不超过1 ℃,在允许的温差范围内,所以对粮食品质不会产生明显影响;

(3)通过对4种通风降温方式对粮堆降温效果进行模拟,并进行对比分析,得出当通风量相同时,浅圆仓吸出式通风且中心集风管顶部密闭时的通风方式粮堆平均温度比其余三种通风方式下降较快,通风效果更优;

(4)通过进行各粮层及粮堆最高温度的对比分析,可以得出浅圆仓压入式通风时,粮堆除最上层粮堆还有部分高温区域,其余粮层温度都降至通风气流温度;浅圆仓吸出式通风时,粮堆除最下层粮堆还有部分高温区域,其余粮层温度都降至通风气流温度。通过计算,浅圆仓吸出式通风且中心集风管顶部密闭时的通风方式,粮温下降较快且粮温均匀性较好。综上所述,当浅圆仓径向通风对储藏大豆进行降温时,设立中心集风管顶部密闭吸出式通风时降温效果更优。

[1] 刘朝伟,吕建华,杨冰,等.浅圆仓负压通风技术应用案例分析[J].粮食与食品工业,2018,25(5):55-58

[2] 张来林,蔡育池,许国川,等.浅谈浅圆仓的储粮特点[J].粮油食品科技,2019,27(5):97-100

[3] 张永君,韩伟.大豆安全储藏的应用技术[J].粮食与食品工业,2010,17(5):48-50

[4] 白岩,曹毅,崔国华,等.大豆安全储藏特性分析与工艺探讨[J].粮食加工,2005(4):57-60

[5] 白忠权.吸湿性仓储粮堆内热湿耦合传递规律的研究[D].济南:山东建筑大学,2013

[6] 吴锐.粮堆温度场实测结果与数值模拟分析[D].郑州:河南工业大学,2011

[7] Thorpe GR. Modelling ecosystems in ventilated conical bottomed farm grain silos [J]. Ecological Modelling, 1997,94(2-3):255-286

[8] Gadton A, Abalone R, Batosik RE,. Mathematical modelling of heat and moisture transfer of wheat stored in plastic bags ( silobags) [J]. Biosystems Engineering, 2009,104(1):72-85

[9] 王远成,高帅,邱华宇,等.横向谷冷通风过程的数值模拟研究[J].中国粮油学报,2016,31(7):103-106

[10] 高帅,王远成,赵会义,等.平房仓横向谷冷通风小麦粮堆传热传质数值模拟[J].粮油食品科技,2015,23:15-19

[11] 戚禹康,王远成,俞晓静,等.浅圆仓不同装粮高度时径向与垂直通风模拟对比研究[J].河南工业大学学报(自然科学版),2019,40(4):108-113

[12] 戚禹康,王远成,俞晓静.浅圆仓横向和垂直通风数值模拟对比研究[J].山东建筑大学学报,2019,34(3):50-56

[13] 郝世杨.稻谷通风阻力数值模拟与试验研究[D].哈尔滨:东北农业大学,2015

Research on Comparision between Ventilative Effects of Press-in and Suction in Shallow Round Grain Store

ZHANG Xiu-lin1, YANG Kai-min1*, WANG Yuan-cheng1, SHI Tian-yu2

1250101,2.100037,

In this paper, based on the CFD numerical simulation technology,the numerical simulation results of the temperature under different ventilation modes of shallow-circle storage grains were analyzed, and the effects of ventilation and cooling were compared. The grains studied in this article are soybeans that are not easy to store. Numerical simulations of the change law of temperature distribution and velocity distribution in the grain pile under the blowing ventilation and exhaust system of ventilation methods, compares the temperature change inside the grain pile under four ventilation conditions, and analyze its uniformity and cooling rate. The study found that the ventilation effect of the shallow-circle silo grain pile area under the four ventilation modes is similar, and the ventilation uniformity is better. However, the cooling rate is higher and the grain temperature uniformity is better when the suction type (the top of the central air collector is closed) is ventilated. The research results provide theoretical guidance and basis for the selection of ventilation and cooling methods for soybeans in shallow-circle silo storage.

Grain store; ventilative effect; comparative analysis

X954,X956

A

1000-2324(2021)01-0063-07

10.3969/j.issn.1000-2324.2021.01.011

2020-05-26

2020-06-05

国家重点研发项目(2016YDF0401002,2016YFD0400104)

张修霖(1996-),男,硕士研究生,主要研究方向为动力粘度. E-mail:1315659455@qq.com

Author for correspondence. E-mail:ykm_168@163.com