农用车辆减速器斜齿轮副热分析及实验研究

谢建新,蔡东岭

农用车辆减速器斜齿轮副热分析及实验研究

谢建新,蔡东岭

青岛黄海学院智能制造学院, 山东 青岛 266427

农用车辆减速器齿轮通常制成斜齿轮,其特征主要为齿轮传动噪音低,啮合平稳,齿与齿之间的啮合重合度高,承载能力强。对齿轮副的分析是检验减速器工作性能好坏的关键,其中热分析是保证齿轮工作稳定性的重要方法。齿轮副工作过程中交变载荷、工作温度等因素都随时间的变化而变化,其稳态热分析不能验证实际的工作状态。针对该问题,运用有限元法,对农用车辆减速器中的斜齿轮副在不同载荷工况条件下进行瞬态热分析,找到齿轮副最容易产生胶合的位置,保证齿轮副在高温下正常的工作性能。

农用车; 减速器; 热分析

农用车辆减速器齿轮一般做成斜齿轮副,其特点是齿轮副传动噪音小,啮合平稳且性能好,在啮合过程中齿与齿之间重合度高,承载能力强。在减速器工作过程中,齿轮副的分析非常关键,其中热分析是保证齿轮工作稳定性及寿命的重要方法[1]。由于齿轮副传动过程中载荷等因素随着时间的变化而变化,齿轮的稳态热分析无法满足实际工况条件。针对该问题,本文提出运用有限元法[2],对农用车辆减速器中的斜齿轮副在不同载荷工况条件下进行瞬态热分析。主要研究对象是其主动斜齿轮在不同工作条件下对齿轮副温度场的影响,从而分析出齿轮副最容易产生胶合的位置,保证齿轮副在高温下正常的工作性能。

1 齿轮副热载荷计算

1.1 摩擦热流量计算

农用车主减速器斜齿轮副工作过程中,在其接触面主要产生三种摩擦,分别是:滑动摩擦、滚动摩擦和齿形物理变化引起的局部摩擦,摩擦作用使齿轮副产生热量,齿啮合表面温度不断升高。对三种摩擦产生的热量进行对比,其中滚动摩擦与齿形物理变化引起的局部摩擦产生热量很小,基本可以忽略不计,滑动摩擦产生热量较大。因此本文着重研究主减速器斜齿轮副滑动摩擦因素引起的热载荷,对此热载荷运用摩擦功率法进行计算[3]。

1.1.1 平均热功率依据摩擦功率法,齿轮的(啮合区单位面积热功率)与齿面承受的平均压力、齿面的滑动摩擦系数及齿轮副啮合处的运动速度有关,斜齿轮副在运动过程中啮合区的平均热功率处于变化状态,计算公式:

0表示滑动摩擦系数,1、2表示主、从动齿轮啮合轨迹的运动速度,对于0的选择,通过分析研究选择钢制齿轮的相关值。

1.1.2 热分配系数分析计算中,假设齿轮工作过程产生的摩擦热全部被齿轮本身吸收,空气、齿轮油等其他因素吸收的热量忽略不计。由于齿轮副本身的材料、导热系数及齿轮直径的不同,导致两齿轮吸热量不同,为了更合理地计算生热量的流入大小,文中引入热分配系数的计算,主动齿轮热分配系数1可表示为[4]:

1、2分别为主从动齿轮导热系数,1、2分别为主从动齿轮的密度,1、2分别为主从动齿轮比热容。

1.1.3 摩擦热流量摩擦热流量(热流密度),对其进行公式推导,得到主动齿轮啮合点的平均热流密度,其公式:

式中,为啮合点接触半宽,1为主动轮转速。

1.2 对流换热系数计算

在齿轮副传递动力过程中,齿轮油在齿面上产生的极压油膜可以减少齿轮间的摩擦磨损,还可以降低齿轮副的工作温度,使齿轮的对流换热处于一定范围的平衡状态。

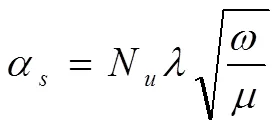

1.2.1 轮齿端面对流换热系数齿轮副的转速、齿轮油的热传导系数、运动粘度与齿轮端面的对流换热系数(α)有关,利用Hartnett进行公式推导,α计算公式为:

式中,N为努谢尔数。

1.2.2 轮齿表面对流换热系数 运用Blok理论对齿轮表面对流换热系数进行计算,它是一种间接计算方法,通过采集齿轮油的部分参数,计算获得齿轮表面的换热系数值,公式[5]:

式中,为齿轮油运动粘度,为齿轮油导温系数,为齿数,为齿轮油热传导系数,为齿轮油比热,为齿轮油密度,为齿轮转速。

2 瞬态温度场数值模拟

2.1 有限元模型的建立

利用SolidWorks软件对斜齿轮副建模,将所建模型导入ANSYS有限元分析软件[6],得到有限元模型如图1所示。本文采用扫描法来建立齿轮副的模型。齿顶圆和齿根圆是齿轮的根本,首先根据齿轮副参数创建出斜齿轮这两部分,并通过对渐开线的多点拟合建立出单个齿形;绘制扫描命令所需要的齿轮螺旋线,执行扫描命令得到齿轮轮廓,运用阵列最终得到齿轮。在装配模式下,通过“凸轮”机构设置,完成齿面的啮合与接触。

在ANSYS中,应用瞬态分析模块[7],选取专用的热分析单元SOLID90 20-Node Thermal Solid单元,热力耦合采用顺序耦合方式,定义与温度相关的材料参数后,进行四面体的网格划分。文中采用整体自由划分与啮合区局部网格优化的方法进行网格划分,最终得到418650个单元,693550个节点。

2.2 载荷与边界条件

运用ANSYS进行齿轮副的热分析,载荷条件[8]主要包含以下三个方面:齿轮端面和表面的对流换热系数、摩擦热流量以及斜齿轮副工作的环境温度,其中前两个方面均为面载荷。

在解析瞬态温度场过程中,将热载荷作如下设置:(1)齿轮副的工作环境温度设置为40℃;(2)在全部参与斜齿轮工作的齿面上施加摩擦热流量值,因为热流密度在斜齿轮的轮齿表面呈一定规律分布,仿真过程中必须使其摩擦热流量与实际运行工况贴合,所以一般情况采用插值法进行加载;(3)在全部未参与斜齿轮工作的齿面上施加对流换热系数。斜齿轮副施加摩擦热流量建立的有限元模型如图2所示。

图 1 齿轮副有限元模型

图 2 载荷与边界条件

设定边界条件时确定轴旋转轴为斜齿轮副的内表面唯一旋转自由度。文中通过建立柱坐标系和节点坐标转换的方式,设定主动轮与从动轮的转动方向与角位移,为了分析整个周期,设定角位移的值为2π。

2.3 结果分析

对所建立的斜齿轮副模型进行有限元分析,得到其瞬态温度场云图。从图3中可以得到:(1)齿轮副中最高温度值为150 ℃,高温区域分布在主动齿轮参与啮合的接触面,温度大小与热流密度载荷直接相关;(2)参与工作的齿面,在互相啮合的区域内,温度梯度最大,其原因是在热流密度的作用下,齿轮油的散热效果最明显;(3)不参与工作的齿面温度相对于参与工作的齿面温度偏低,而比齿端面的温度高,三者之间的温度梯度较明显,原因是不参与工作的齿面距离参与工作的齿面近,受热流辐射作用大,温度上升明显;(4)斜齿轮副温度最低的位置是齿轮端面和齿轮内部靠近中心的位置,这两个位置热辐射小,热流散失较好,其温度基本接近于环境温度。

图3 温度场分析结果

3 不同工况下的温度场对比

3.1 转速条件

为了研究主动齿轮转速对最高瞬态温度的影响,文中采用同样的方法,设置环境温度为40 ℃,主动齿轮的转速分别为480、960、1440、1920 r/min,分析步的步骤时间相同,在以上条件下分析斜齿轮副对瞬态温度的影响。得到分析数据如表1所示,斜齿轮副在四种不同转速条件下的轮齿接触表面温度值范围分别为125~145、195~215、265~285、330~340 ℃,斜齿轮副接触表面的温度随着齿轮转速的升高而升高,两者基本呈现线性变化[9]。

表 1 主动齿轮转速与温度对应关系

通过计算验证仿真结果的正确性,利用公式(3)、(4)、(5)进行计算,可得齿轮转速提高4倍热流密度增大四倍,但是对流换热系数只增大两倍,计算结果与仿真结果一致。

3.2 转矩条件

齿轮转矩对温度影响也比较大,设置主动齿轮的转矩分别为38、78、118、158 N·m,分析得到最高温度与主动齿轮转矩关系如表2所示,斜齿轮副在四种不同转矩条件下的接触齿面最高温度值范围分别为110~125、140~155、175~195、200~215℃,斜齿轮副接触表面的温度随着转矩增大而增大,两者同样表现出线性增长趋势。

表2 主动齿轮转矩与温度对应关系

4 仿真结果与实验对比分析

仿真结果的准确性需要进行实验验证,对于农用车辆减速器斜齿轮副的温度测试主要是在功率开放式齿轮试验台上进行,通过电机带动齿轮箱运转,并安装扭矩/转速传感器,对电机及齿轮箱进行监控,如图4所示。

图4 减速器温度场测试台

图5 红外热像仪

为了准确测试减速器的温度,选择减速器箱上三个测温位置布置热电偶,同时齿轮箱外侧设置红外热像仪,将PI热像仪的检测头分别对准齿轮箱三个位置进行温度测试,如图5所示。

将仿真过程中设定的齿轮转速,通过实验设备加载到被测试齿轮上[10],转速分别是480、960、1440、1920 r/min,测试结果如表3、图6所示。

表3 不同转速的温度测试值

图6 测点温度

将测试的齿轮接触表面温度与表1中的仿真结果进行对比,两者基本一致,误差很小,测试值基本在仿真结果的范围内。由此可以确定农用车辆减速器斜齿轮副中的主动齿轮温度场仿真结果与实验结果一致。

5 结语

文中综合运用了多种理论分析方法,得出齿轮副在啮合过程中的热载荷计算方法,包括摩擦热流量与对流换热系数的计算方法,运用ANSYS软件对农用车辆减速器斜齿轮副进行瞬态热分析,从分析结果中可知,斜齿轮副在传动过程中生热量最大的位置在齿轮的渐开线附近,斜齿轮副的转速和转矩升高其温度随之升高,该分析与研究方法对于农用车辆减速器斜齿轮副的可靠性设计有着重要的意义。

[1]陈庭.少齿数非对称齿轮参数对温度场影响分析[J].机械传动,2017,41(3):38-43,73

[2]李斌,庞鸿飞,李雪红,等.基于ANSYS的参数化齿轮温度场耦合分析[J].矿山机械,2015,43(8):128-132

[3]罗彪,叶江,李威,等.齿轮稳态温度场及热变形研究[J].南华大学学报(自然科学版),2016,30(4):38-43

[4]王春华,韩冲,安达.高速啮合齿轮本体温度的相关影响因素分析[J].机械传动,2017,41(11):33-38,91

[5]樊智敏,王瑞雪,周万峰.双渐开线齿轮传动稳态温度场模拟分析[J].机械强度,2017,39(1):198-203

[6]文长明,李虎,文可.基于SolidWorks符合加工规律的斜齿轮建模[J].机械工程师,2016(8):202-203

[7]高亮.复合材料齿轮传动三维稳态温度场的模拟分析[J].农业装备与车辆工程,2014,52(11):44-47

[8]李振华,吕福玲.农用拖拉机齿轮承载力分析[J].山东农业大学学报(自然科学版),2015,46(1):136-139

[9]李宝良,毕琳,陶雪娟.基于摩擦影响渐开线直齿圆柱齿轮温度场分析[J].机械传动,2015,39(4):102-105,174

[10]杨晓.基于WSN的齿轮箱温度监测系统设计[J].仪表技术与传感器,2018(8):62-64,68

Thermal Analysis and Experimental Research on Helical Gear Pair of Agricultural Vehicle Reducer

XIE Jian-xin, CAI Dong-ling

266427,

The gears of agricultural vehicle reducers are usually made into helical gears, which have the characteristics of low transmission noise, stable meshing, high degree of meshing coincidence between teeth and strong bearing capacity.The analysis of gear pair is the key to check the working performance of reducer, among which thermal analysis is an important method to ensure the working stability of gear.In the working process of gear pair, the change of alternating load, working temperature and other factors changes with time, and its steady-state thermal analysis can not verify the actual working state.In order to solve this problem, the transient thermal analysis of the helical gear pair of agricultural vehicle reducer under different load conditions is carried out by using the finite element method to find out the position where the gear pair is most likely to produce gluing, so as to ensure the normal working performance of the gear pair under high temperature.

Agricultural car; reducer; thermal analysis

TH132

A

1000-2324(2021)01-0132-05

10.3969/j.issn.1000-2324.2021.01.023

2019-08-05

2019-11-16

谢建新(1979-),男,研究生,副教授,研究方向:车辆结构与仿真. E-mail:jasonxjx@126.com