阶梯孔磨料流精密抛光数值模拟及其参数优化

闫如忠, 商 成, 王生泽

(东华大学 a.机械工程学院; b.纺织装备教育部工程研究中心, 上海 201620)

近年来,随着科学技术的飞跃发展及零件规格的小型化,人们对产品表面的精度要求越来越高,航空发动机、军事枪膛、液压泵等产品上存在数量众多的阶梯孔需要超精密加工处理[1-3]。

目前,阶梯孔常用的加工方法是钻削,但其精度较差,主要是由两方面原因造成的:一方面,在钻头挤压作用下,阶梯孔的内侧会有毛刺黏结;另一方面,钻头在高速回转过程中的高频振动造成壁面精度较差。因此,阶梯孔的精密加工就显得非常重要。目前,微细孔的壁面加工常用方法有磨料流抛光、电化学抛光、磁力研磨抛光和超声波光整加工等,由于磨料流抛光有加工柔性好、加工精度高、清洁无污染等优点,因此非常适合阶梯孔的精密抛光。

Jang等[4]通过建立新的去除模型成功去除高度为200 μm、厚度为1 μm的金属毛刺。宋桂珍[5]通过试验分析了磨料参数对倒圆角效果的影响。Gorana等[6]通过建立晶粒与工件相互作用的数学模型进行运动学仿真,并结合试验验证其正确性。施凯博等[7]通过对钛合金试样进行单因素磨料流抛光试验,得出在相同抛光时间内增大磨料粒径和加工压力都可以将工件表面粗糙度降低至1 μm左右。虽然国外对于磨料流抛光已经有非常成熟的技术,并且系列化和高度自动化的磨料流抛光机床已经生产出来,但是国内对阶梯孔的磨料流抛光技术还处于初级阶段,并且现有研究主要针对单一影响因素,难以解释抛光过程和抛光结果之间的联系[8]。

为解决这个难题,本文主要通过计算机有限元仿真试验对二阶阶梯孔的抛光工艺进行研究,并在分析磨料流加工原理的基础上探究磨料流抛光参数对抛光效果影响的规律,以得出最优的抛光参数。

1 磨料流抛光原理

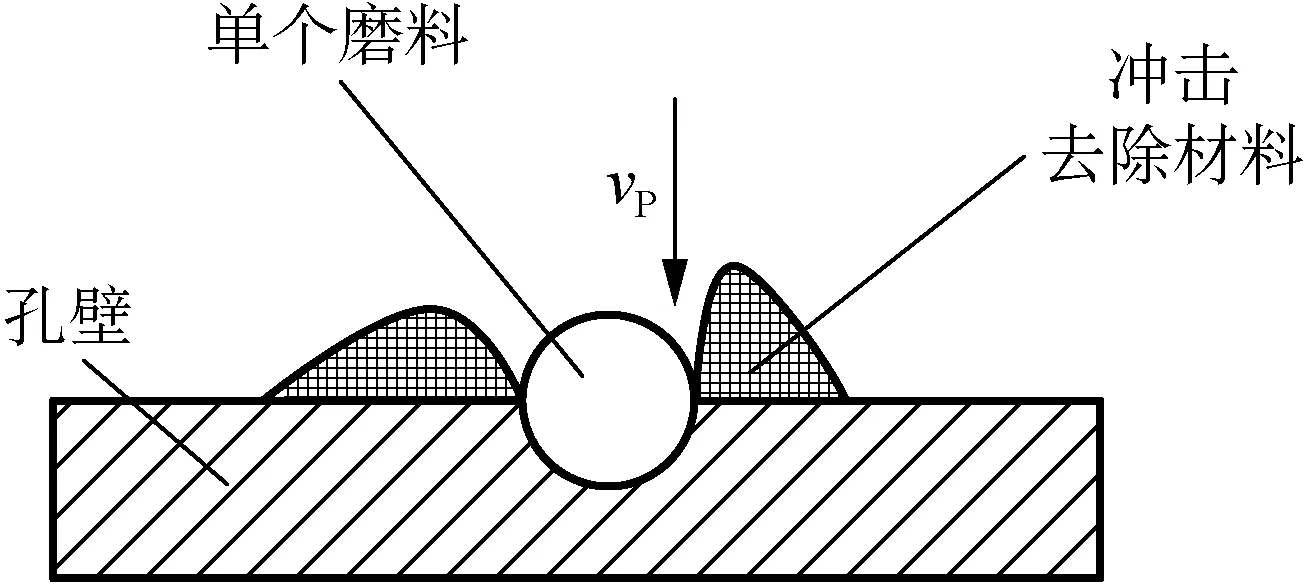

磨料流抛光是将磨料、抛光介质和添加剂混合在一起形成抛光液,依靠外部压力使磨料流流经待加工工件表面并发生相对作用,从而进行表面光整加工的一种抛光技术,其工作原理如图1所示。

图1 磨料流抛光原理图Fig.1 Diagram of abrasive flow polishing

1.1 磨料流抛光材料去除机理

磨料流对工件壁面的光整加工,一方面是依靠流体对壁面的挤压变形,另一方面是基于磨料对壁面的切削作用,达到微孔内壁面材料微量切削,从而完成精密抛光的目的[9]。目前大多数学者认为通过磨料对工件壁面材料的去除有冲击去除和剪切去除两种作用形式,如图2所示。冲击去除的原理是抛光液中的磨料在压力的作用下,向工件表面砸出一个火山口,火山口的凸起部分在后续轴向运动磨料的不断冲击下发生疲劳断裂。剪切去除的原理是利用抛光液中的磨料在压力的作用下刮掉工件壁面的一部分材料。这两种微量材料去除形式都可达到精密抛光的目的。

(a) 冲击去除

(b) 剪切去除

1.2 去除模型分析

磨料流抛光主要通过抛光液中的众多磨料对工件不停作用实现,其中单一磨料对工件的作用是磨料流抛光去除材料的基础。Finnie[10]率先提出单磨料侵蚀切削模型,Hashish[11]在Finnie模型的基础上进行修正,加入了粒子形状对材料去除的影响,并修改了Finnie预测的速度指数,修正后的材料去除量可按式(1)计算。

(1)

式中:V为去除体积;vP为磨料速度;α为冲击角;m为磨料质量;Rf为圆度因子;ρP为磨料密度;σf为屈服应力。

Bitter[12]认为磨料流抛光材料的去除包括因冲击造成的材料弹性变形和从材料表面刮掉一些材料的剪切变形,并引入了阈值速度的概念,假设磨料的速度不超过阈值速度则不会对工件造成侵蚀。Neilson等[13]在Bitter建立的模型基础上做出简化和修正,建立材料去除模型如式(2)所示。

(2)

式中:vel为阈值速度;ρc为材料磨损系数;εb为变形磨损系数。

2 单个阶梯孔磨料流抛光数值模拟

微细孔内磨料流加工无法用肉眼直接观察,因此数值模拟尤为重要。目前对于流体数值模拟,主流应用软件是Fluent,其网格灵活性强、功能强大,不仅可以直接观察孔内流体的流动情况,还可以用数据直接对抛光工件壁面的作用效果进行分析。

2.1 模型建立及边界条件设定

阶梯孔有大孔端和小孔端,抛光液从不同的端口进入工件会产生不同的抛光效果。为了明确抛光液从哪个端口进入更为合理,对磨料流的抛光过程进行仿真分析。阶梯孔的直径非常小,具体尺寸如图3所示,大孔端直径为1.0 mm, 小孔端直径为0.5 mm,因此网格质量对于数值模拟结果是非常重要的。

图3 阶梯孔尺寸图Fig.3 Step hole dimension drawing

流道模型非常简单,可直接用workbench中的geometry和mesh模块建立模型,并进行网格的划分。为了简化计算,对模型进行切分,仅保留模型的1/4。建立两种不同抛光方法的网格模型,如图4所示。其中,inlet面为磨料流的入口面,outlet面为出口面,down1、 down2和down3面都为阶梯孔壁面,sym面为对称面。

图4 流体域的网格模型Fig.4 A grid model of the fluid domain

2种抛光方式的多相流模型均采用Mixture模型,主相选择H2O作为连续相,次相磨料采用SiC,黏度为1.72×10-5Pa·s,湍流模型realizableκ-ε,入口压力设置为0.5 MPa,磨料体积分数设置为30%,磨料的粒径选择3 μm,出口压力为标准大气压,在Fluent软件环境下采用3D双精度模型进行数值模拟计算。

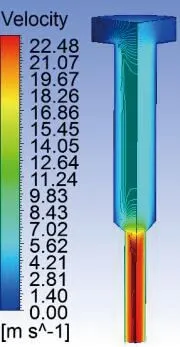

2.2 两种抛光方式的速度对比

以抛光液分别从大孔端进入和小孔端进入工件的两种工作方式得到的速度分布云图如图5所示。由图5(a)可知,抛光液从大孔端进入工件时,其在大孔端的速度小于小孔端的速度。由于抛光液的速度越快,磨料的冲击力越大,材料的去除量越大,抛光效率和精度越高,因此,抛光液从阶梯孔的大孔端进入工件时,对小孔端抛光效率和精度要更高。由图5(b)可知,抛光液从小孔端进入工件时,在入口处速度很快,对孔口冲击较强,有可能造成孔口的破坏,在阶梯处会形成一定程度的空穴,且对部分大孔端没有抛光作用。因此,从壁面的抛光效果角度考虑,抛光液应该从大孔端进入。

(a) 抛光液从大孔端进

(b) 抛光液从小孔端进

2.3 两种抛光方式的壁面剪切应力对比

抛光液分别通过大孔端和小孔端两种方式进入工件的壁面剪切应力作用云图如图6所示。由图6(a)可知,当抛光液从大孔端进入时,壁面剪切应力最大值出现在小孔端与台阶相交的位置,此处容易形成圆角,因此抛光液从大孔端进入试件是去除阶梯孔毛刺非常有效的方法,且对于工件的使用不会产生很大的影响。由图6(b)可知,当抛光液从小孔端进入时,壁面剪切应力最大值出现在刚进入小孔端处,且数值要比其他位置大很多,这样容易对入口处造成破坏,影响孔的正常使用。因此,就抛光后产品能否正常使用而言,抛光液从大孔端进入才是合理的抛光方式。

(a) 抛光液从大孔端进

(b) 抛光液从小孔端进

3 多个阶梯孔磨料流抛光数值模拟

单个阶梯孔进行抛光效率很低,且孔与孔的间距过小不易放置夹具,因此,本文提出多个阶梯孔同时进行抛光加工的方法。

3.1 模型建立和边界条件设置

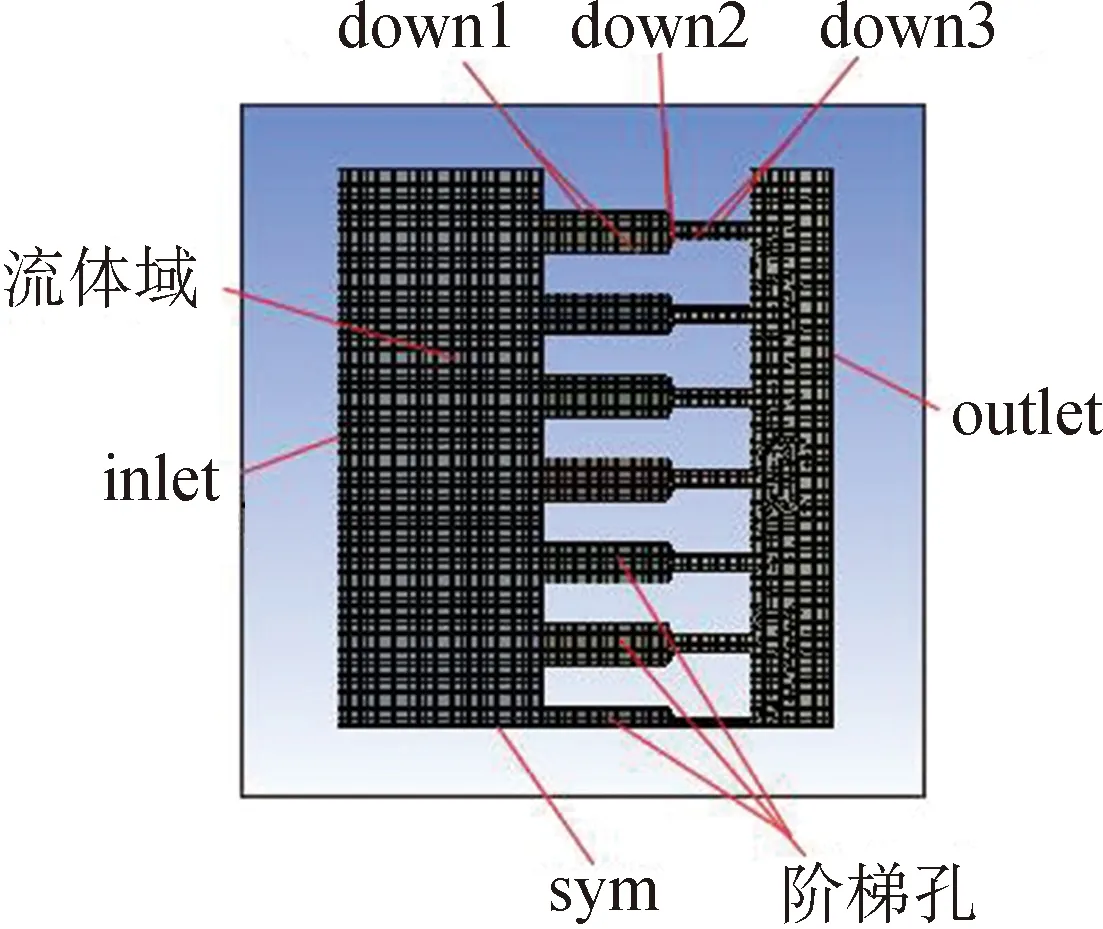

对多个阶梯孔同时抛光进行数值模拟时,选用功能强大的Fluent软件,为了简化计算,选择2D模型,并且对称切分。多个阶梯孔流体域结构化网格划分及命名如图7所示,其中,inlet面为磨料流的入口面,outlet面为出口面,down1、down2和down3面为阶梯孔壁面,sym面为对称面。

图7 多个阶梯孔流体域的网格模型Fig.7 A mesh model of multiple stepped hole fluid domains

磨料选择SiC,多相流模型选择Mixture,湍流模型选择realizableκ-ε。选择不同的入口压力、不同的磨料体积分数和粒径进行数值模拟,观察不同的抛光工艺参数对抛光结果的影响规律。根据文献[14-15]研究结果,本文选择入口压力为1~4 MPa,磨料体积分数为10%~40%,磨料粒径为2~8 μm,进行数值模拟及参数优化。

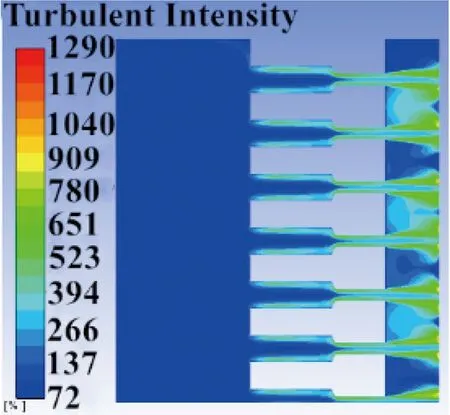

3.2 湍流强度对比

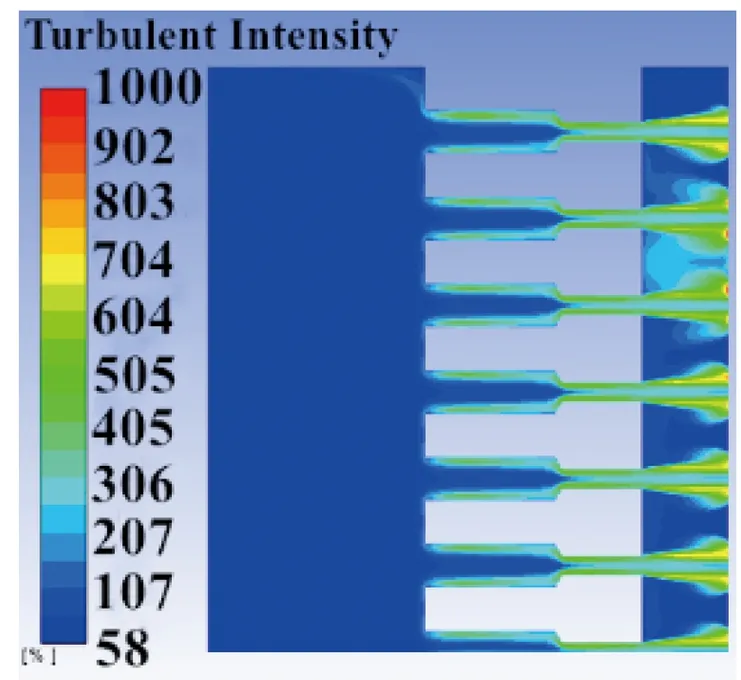

不同的抛光工艺参数得出不同的湍流强度,通过分析不同工艺参数对湍流强度的影响规律,可优选出抛光效果最好的工艺参数。

在磨料粒径为6 μm、磨料体积分数为30%、入口压力不同时,抛光液的湍流强度分布云图如图8所示。由图8可知,抛光液在近壁面处的湍流强度要比流道中心处大很多,并且在阶梯孔的小孔端要比大孔端大,故对阶梯孔小孔端进行抛光效果更好,符合对壁面抛光的要求。对比图8中1~4 MPa压力的湍流强度云图可发现,随着入口压力的增大,湍流强度也在增大,材料的去除量也随之增大,抛光效率和精度也就越好。

(a) 1 MPa

(b) 2 MPa

(c) 3 MPa

(d) 4 MPa

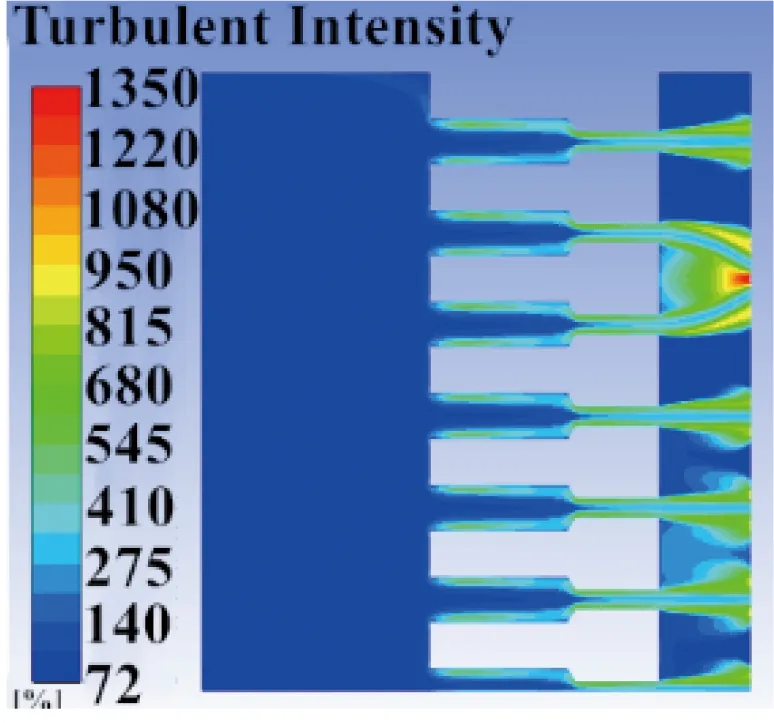

在入口压力为3 MPa、磨料粒径为6 μm、磨料体积分数不同时,抛光液的湍流强度分布云图如图9所示。由图9可知,湍流强度最大的位置依然在近壁面处,同样阶梯孔小孔端抛光效果会更好。从图9中对比分析来说,增大磨料体积分数会降低流体的湍流强度,不利于抛光,这是由磨料体积分数增大引起其黏度增大造成的。同时,磨料体积分数的增大会导致阶梯孔的堵塞,阻碍磨料的流动。因此,磨料体积分数越小越好。

在入口压力均为3 MPa、磨料体积分数均为30%、磨料粒径不同时,抛光液的湍流强度分布云图如图10所示。由图10可知,抛光液的湍流强度在粒径分别为2、 4、 6和8 μm时变化不大,即抛光液的湍流强度对磨料粒径变化不敏感。虽然磨料粒径

(a) 10%

(b) 20%

(c) 30%

(d) 40%

在成倍地增大,但是磨料体积分数并没有发生变化,再加上磨料粒径单位为μm,非常小,因此,磨料粒径对抛光液的流动状态影响不大。

(a) 2 μm

(b) 4 μm

(c) 6 μm

(d) 8 μm

3.3 工艺参数优化

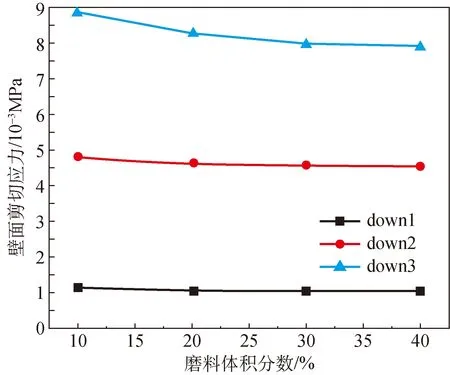

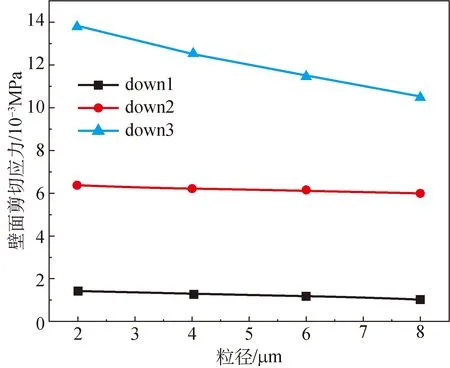

为获得最优抛光效果,利用ANSYS软件内DOE(design of explorer)模块进行参数优化。设置抛光液的入口压力范围为1~4 MPa,磨料体积分数范围为10%~40%,磨料粒径范围为2~8 μm,并将down1、down2和down3面受到的壁面剪切应力作为求解目标,壁面剪切应力的大小是对材料去除量最直观的表达,壁面剪切应力越大,壁面材料去除量就越大,抛光效率和精度就越高。参数范围设置完成后,采用DOE模块在参数范围内完成样本点的生成,如表1所示。

表1 样本点

在生成的样本点计算完成后,利用ANSYS软件根据计算结果拟合出工艺参数对求解目标的影响曲线,如图11所示。由图11(a)可知,在入口压力为1 MPa时,down3面受到的壁面剪切应力最大,down1受到的壁面剪切应力最小,down2面受到的壁面剪切应力在两者之间,即阶梯孔不同位置的抛光效果是有差距的,小孔端所受的剪切应力较大,抛光效果较好,且随着入口压力的增大,这个差距变得更大。由图11(b)可知,当磨料体积分数为10%时,小孔端受到的壁面剪切应力较大,抛光效果较好,随着磨料体积分数的增大,小孔端和大孔端抛光效果的差距变化不明显。由图11(c)可知,当磨料粒径为2 μm时,同样小孔端受到的壁面剪切应力较大,抛光效果较好,随着磨料粒径的增大,小孔端和大孔端抛光效果的差距逐渐变小。

采用磨料流对多个阶梯孔同时进行抛光时,不仅要保证抛光精度和效率,还要保证阶梯孔不同位置壁面抛光效果的一致性。为了满足加工要求,将down1面受到的壁面剪切应力与down1和down3面受到的壁面剪切应力的差作为优化目标,寻找down1面受到的壁面剪切应力最大值,对down1面与down3面的壁面剪切应力的差寻找最小值,这样既能保证加工效率,又能保证3个面的加工均匀性。

(a) 磨料体积分数为30%,磨料粒径为6 μm,入口压力不同

(b) 入口压力为3 MPa,磨料粒径为6 μm,磨料体积分数不同

(c) 入口压力为3 MPa,磨料体积分数为30%,磨料粒径不同

该模块通过在设置的工艺参数范围内随机生成14 400 个点来寻找最优参数,当入口压力为3.1 MPa、磨料体积分数为10%、磨料粒径为8 μm时,3个面的光整加工一致性最好,且材料去除量最大,符合加工要求。

4 结 语

通过对磨料流抛光原理和磨料流运动进行仿真分析,探究磨料流抛光对阶梯孔精密加工的效果。

(1) 分析单个阶梯孔磨料流抛光的抛光方向,抛光液从阶梯孔的两端分别进入阶梯孔内时,由流体域的速度分布云图和壁面剪切应力分布云图可以看出,抛光液从大孔端进入有更好的抛光效果,该结果可为多个阶梯孔同时抛光提供理论依据和方法支撑。

(2) 对多个阶梯孔同时抛光进行仿真计算,由流体域的湍流强度分布云图得出:入口压力越大,抛光效果越好;磨料体积分数越小,抛光效果越好;抛光效果对磨料粒径变化不敏感。这为抛光参数优化提供了思路和准备。

(3) 在对多个阶梯孔同时进行仿真时,通过对不同壁面受到的壁面剪切应力进行参数优化,寻找到最优的抛光参数,解决了不同壁面抛光效果差异大的问题,提高了抛光效率和精度。