330MW亚临界热电联产机组冷端优化

郭少博

(中山粤海能源有限公司,广东 中山 528429)

随着国家供给侧改革、小煤炭企业关停,煤炭成本不断上升,加之电力市场改革,发电行业竞争日益激烈。如何降低发电成本提高机组效率成为电厂在新一轮的竞争中生存的关键。在燃煤发电机组各系统的能量损失中,汽轮机排汽热损失最大约占55%,因此减少排汽损失对降低机组煤耗具有重要意义[1]。现有文献关于纯凝机组冷端优化报道较多,而针对热电联供机组冷端优化报道较少。对于热电联产机组,运行过程中供热流量随着用户的需求而变化与电负荷关联性较小[2]。由于低压缸排汽量不仅与机组电负荷有关而且与供热量多少有关,因而传统依赖电负荷和真空度进行调节的冷端优化模型不能适应当前供热机组,迫切需要寻找一种适合热电联产机组最佳真空度计算方法,为运行人员提供实时在线指导,降低操作强度。

1 设备概况

某发电公司2×330 MW亚临界机组,汽轮机是东方汽轮机厂制造的 CC330/247-16.7/3.6/1.28/537/537型汽轮机。机组共有8级回热抽气,3个高压加热器,1个除氧器,4个低压加热器。供热抽汽口位于中压缸第4级喷嘴后,其后设置旋转隔板用于调整供汽压力,供汽额定压力1.175 MPa,额定供汽流量220 t/h,最大供汽流量370 t/h。凝汽器的设计背压为7 kPa,冷却面积为20 320 m2,设计冷却水流量11.9 m3/s,设计热负荷流量为417.4 MJ/s,管材为不锈钢TP304。冷却塔直径87 m,总高度为120 m,填料面5 000 m2,填料类型为高效斜波填料。循环系统共有4台定速离心式循环水泵,出口管道设置循环水联络门。单台循环水泵设计流量21 760 t/h,扬程0.227 MPa电机功率为1 800 kW。正常运行时两台机组负荷相同,联络门处于常开状态,冬季两台循环水泵运行,夏季则三台或四台循环水泵运行,循环水泵调整方式主要依赖运行人员经验。

2 数学模型

凝汽器是建立真空冷却排汽的重要设备,循环水经凝汽器管束将低压缸排汽冷凝器成凝结水,不凝结气体通过真空泵排向大气[3]。从工作原理上讲,凝汽器可看作一种汽液两相流换热器。由于汽轮机转速在3 000 r/min附近变动,低压缸排汽参数与低压缸进汽参数、进汽量以及排汽背压有关[4-5]。由于实际运行中供热机组电负荷常在60%~100%变动,变动范围较窄,因而低压缸进汽参数与进汽量存在对应关系[6]。凝汽器真空度影响因素可简化为低压缸进汽量、循环水流量、循环水入口温度。在低压缸进汽量和循环水入口温度不变前提下,改变循环水流量计算机组功率增量获取机组循环水泵最佳运行方式。

2.1 低压缸排汽量计算

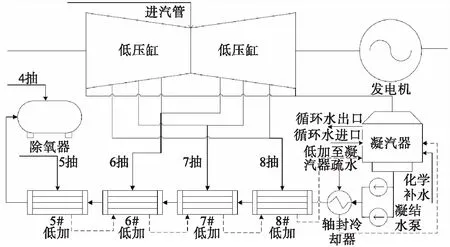

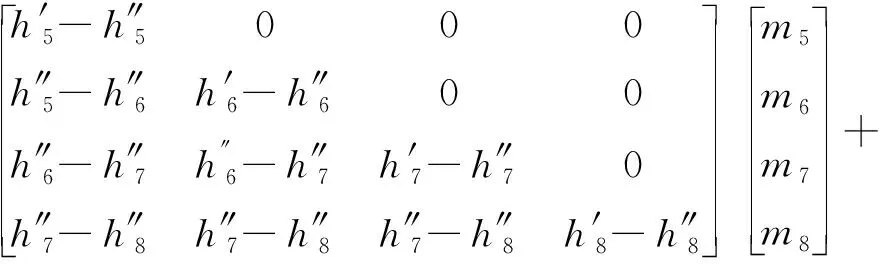

由于进入低压缸的蒸汽管路较短,不方便布置流量测点,只能通过反平衡法计算进入凝汽器排汽量。低压缸排汽量等于凝结水出口流量减去凝汽器补水量、低压加热器疏水量、给水泵汽轮机排汽量(低压缸热力系统图见图1)。5#、6#、7#、8#低加疏水为逐级自流方式。因此第i级加热器水侧吸热量等于上级加热器疏水放热量和抽汽放热量。为方便说明,文中比焓简称焓,低加热平衡方程如下:

图1 低压缸热力系统图

(1)

(2)

利用上述矩阵方程可求得5#、6#、7#、8#抽汽量,进而求得进入凝汽器低压加热器疏水量。在凝结水泵出口和凝汽器补水管路上装有流量计,其流量可通过表计直接读取流量,给水泵汽轮机排汽量通过入口蒸汽流量表读取,轴封疏水量通过轴封冷却器平衡方程求得。轴封漏汽量较小,根据汽机热力平衡图取固定值。由上可得低压缸排汽量:

DT=Dm-Dj-DB-DZ-DX-DF

(3)

式中:DT为低压缸排汽量,t/h;DJ为低压疏水量,t/h;DB为凝汽器补水量,t/h;DZ为轴加疏水量,t/h;DX为小机组排汽量,t/h;DF为轴封漏气量,t/h。

2.2 循环水流量计算

根据热平衡方程,循环水带走的热量等于低压缸排汽、小机组排汽、低加疏水、轴加疏水、轴封漏汽、凝汽器补水等放热量之和。

(4)

式中:hT为汽轮机排汽焓,kJ/kg;hX为给水泵汽轮机排汽焓,kJ/kg;hJ为低加疏水焓,kJ/kg;hZ为轴加疏水焓,kJ/kg;hF为轴封漏汽焓,kJ/kg;hB为补水焓,kJ/kg;hL为凝结水入口焓,kJ/kg。

2.3 排汽压力计算

由于凝汽器管内循环水流速变化较小,凝汽器传热系数变化不大,加之凝汽器换热面积不变,凝汽器传热温差主要取于循环水换热量。当换热量不变时,小幅改变循环水流量对δt影响较小,可近似认为不变,此时根据IAPWS公式可得对应温度下的饱和压力。

DWcpΔt=KAΔtm

(5)

Δtm=Δt/ln(1+Δt/δt)

(6)

P=P(tout+δt)

(7)

式中:K为凝汽器综合传热系数;A为传热面积,m2;Δtm为平均传热温差;δt为汽侧端差;tout为循环水出水温度,℃;P为对应温度下饱和蒸汽压力,Pa。

2.4 循环水流量变化引起的功率增量

当凝汽器热负荷固定时,机组真空度随循环水流量增加而提高。在低压缸排汽量和循环水入口温度不变条件下,改变循环水泵运行方式使机组真空度变化。通过测量不同工况下机组排汽焓,获取机组功率增量确定循环水泵最佳运行方式。由于改变循环水泵运行方式不会引起末级流量及真空度的大幅变化,末级排汽摩擦损失、余速动能损失、排汽扩压管损失变化相对较小,因而在计算过程中,忽略真空度变化引起末级排汽损失变化对计算结果影响较小。由上可得机组功率增量方程:

(8)

式中:h′c,h″c为改变前、改变后末级排汽焓;△W为循环水泵电耗变化值,正值代表电功率增加,负值代表电功率减少;ΔP为功率增量。凝汽器真空度及排汽温度等参数通过安装在排汽缸上的仪表获取,循环水泵电功率直接从功率表读取。

3 现场试验

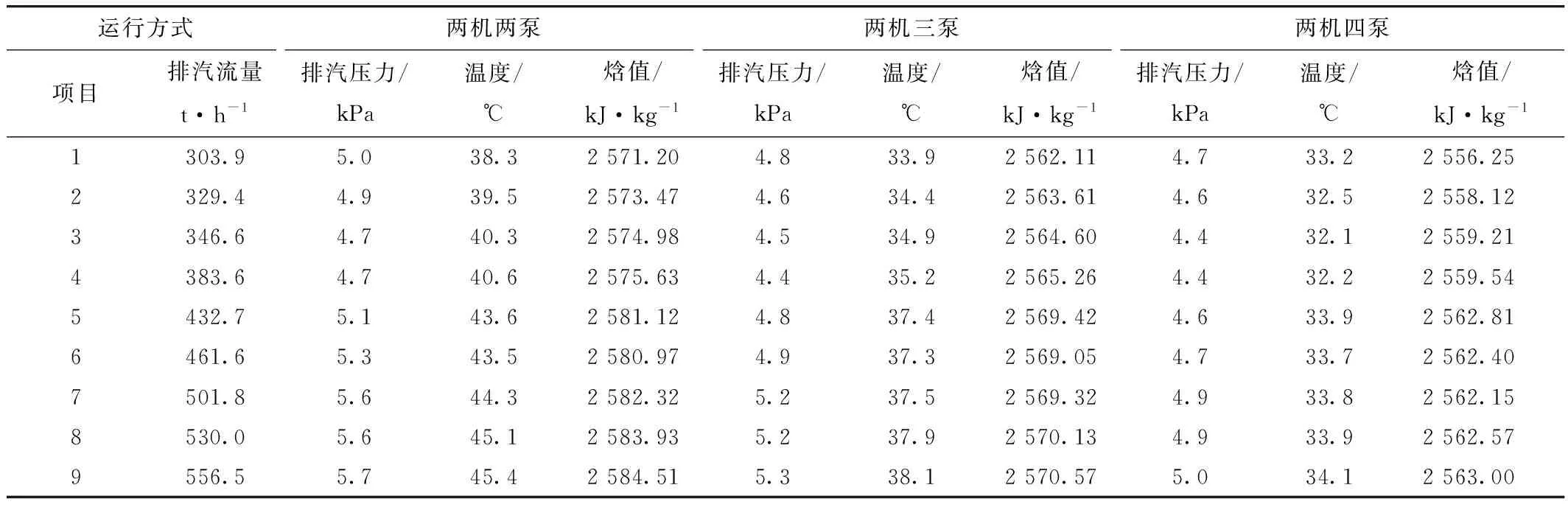

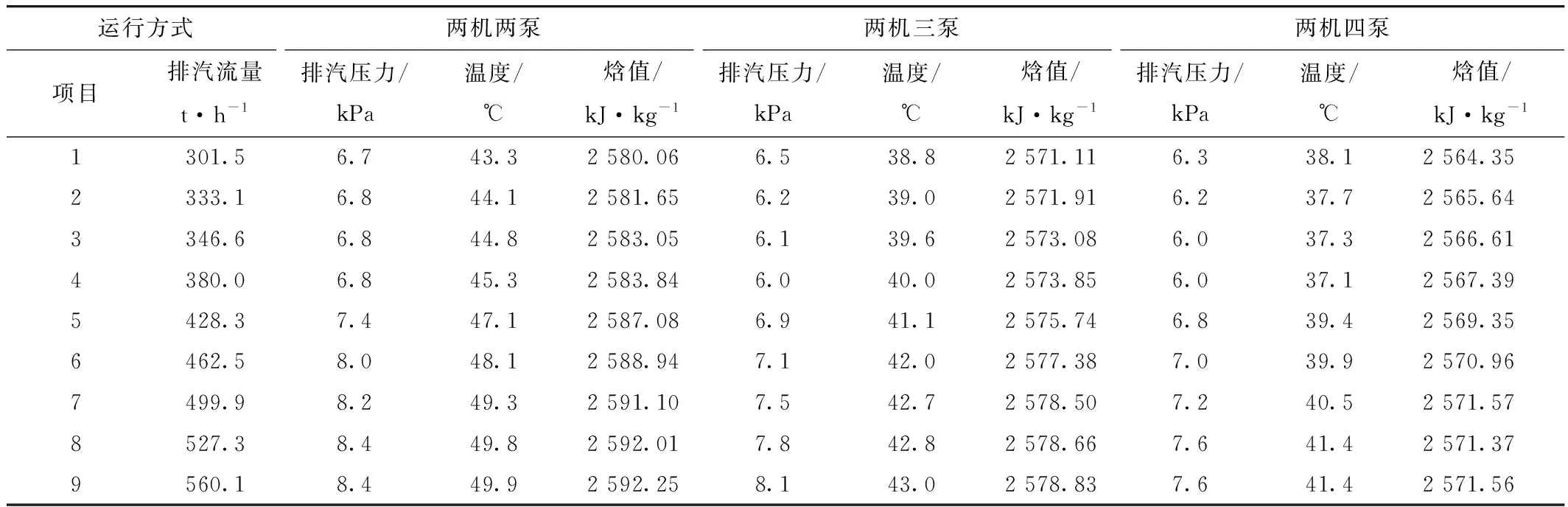

试验前2小时保证机组负荷、主再热蒸汽温度、压力、供热流量、循环水泵运行方式不变,高低加热器无事故疏水进入凝汽器,保证两台机组电负荷和供热流量相同,循环水联络门全开。各项参数稳定后,记录机组负荷、循环水泵、凝汽真空度、排汽温度等各项参数。在机组电负荷和供热流量不变前提下,改变循环水泵运行方式后稳定运行2个小时,记录各项试验数据,经整理后得到低压缸排汽量、压力、温度、比焓如表1~表4所示。为方便说明,凝汽器循环水入口温度简称为循环水入口温度。

表1 循环水入口温度为22.5 ℃时低压缸排汽参数

表2 循环水入口温度为25 ℃时低压缸排汽参数

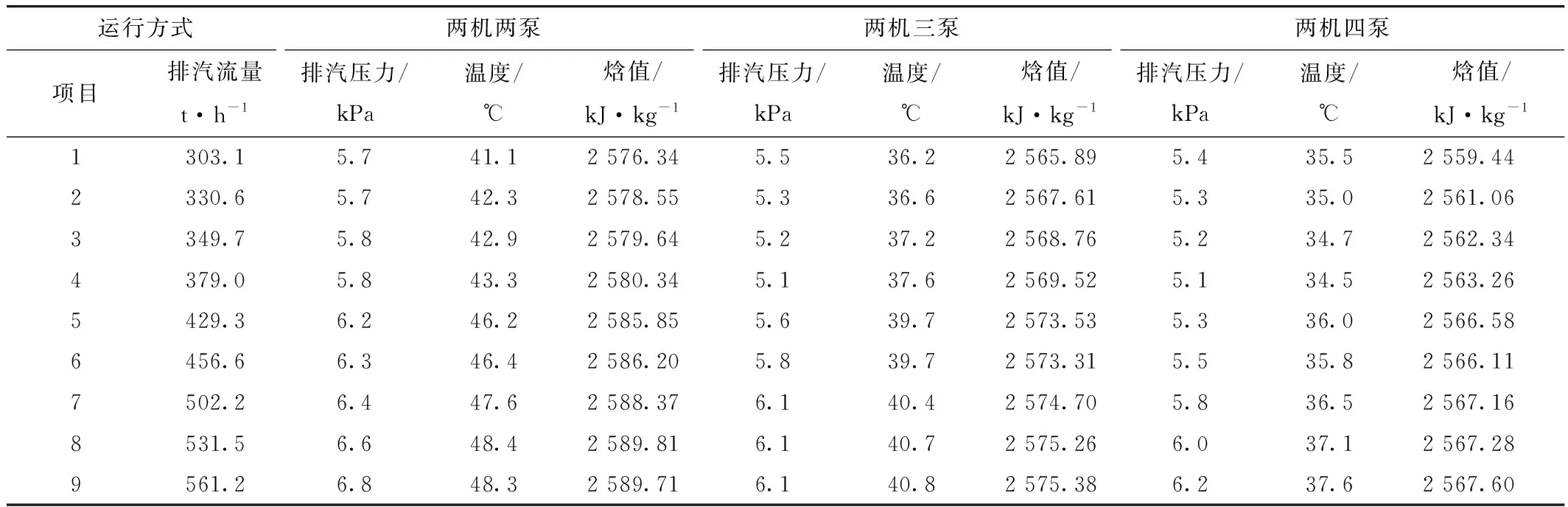

表3 循环水入口温度为27.5 ℃时低压缸排汽参数

表4 循环水入口温度为30 ℃时低压缸排汽参数

根据表1~表4计算数据以及循环水泵电功率,以两机两泵为参考基准,通过式(8)可得,同等条件下,两机三泵与两机四泵相比于两机两泵功率增量,计算结果如表5所示。

表5 不同循环水泵运行方式计算功率增量

4 试验结果与分析计算

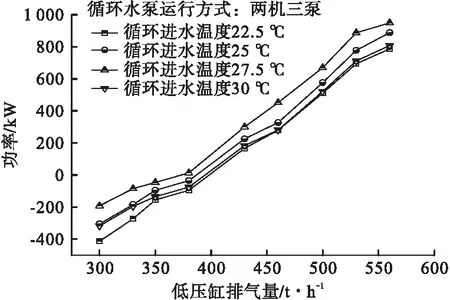

4.1 两机三泵运行方式

从图2中可以看出,当进入低压缸排汽量小于380 t/h,增加循环水流量引起的功率增量为负值,即真空度提高引起功率增量不足以抵消循环水泵消耗的电能。此时两台机组两台循环水泵运行方式最优。随着排汽流量上升,功率增量由负变正。

图2 两机三泵运行方式下的功率增量

当排汽量上升到400 t/h左右,真空度提高引起功率增量等于循环水泵消耗电能,继续提高低压缸排汽流量,功率增量呈线性上升。这是由于该流量区间内机组末级叶片效率变化较小,功率增量与蒸汽流量呈现比例增加。当蒸汽流量超过520 t/h,功率增长速率开始明显下降。这是由于排汽流量升高到一定流量时,末级叶片蒸汽流速已经达到音速,动叶斜切部分膨胀能力已经用完,蒸汽开始在斜切外部膨胀,排汽扩压管损失开始增加因而导致汽轮机末级效率开始下降,图2中的功率增量相应降低。

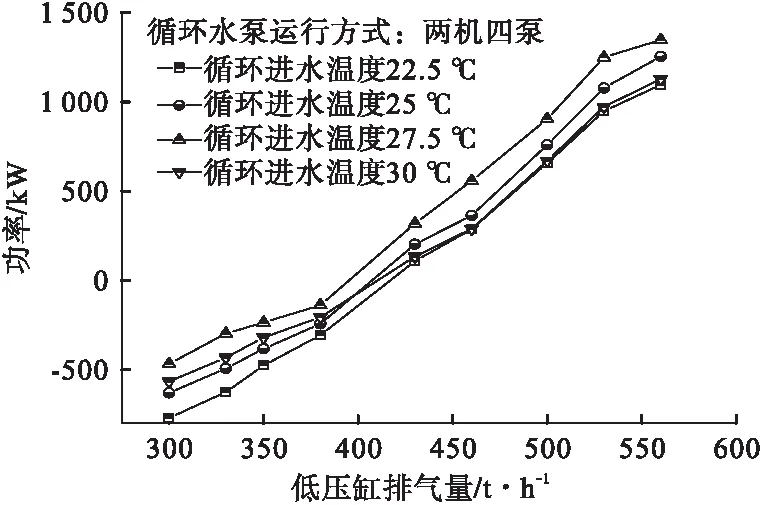

4.2 两机四泵运行方式

从图3中可以看出,当蒸汽流量低于410 t/h,增加循水流量提高真空度产生的功率增量,不足以抵消增加循环水泵所消耗的电能。此时两台机组四台循环水泵运行方式经济性最差。

图3 两机四泵运行方式下的功率增量

当蒸汽流量超过420 t/h,功率增量由负变正,继续增加末级叶片排气流量,功率增量呈线性增加。当蒸汽流量超过530 t/h,功率增量增长速率明显下降,这主要由于随蒸汽流量增加末级效率开始下降。此时两机四泵真空度高于两机两泵,两机四泵经济性依然优于两机两泵运行方式。

4.3 两机三泵与两机四泵运行方式对比

从图4中可以看出,两机四泵曲线更加陡峭,即同等条件下两机四泵情况下机组真空度更高经济性更好。当循环水入口温度为22.5℃,末级排气流量超过460 t/h时,两机四泵优于两机三泵和两机两泵。当循环水温度为27.5 ℃,末级排期流量超过430 t/h时,两机四泵优于两机三泵。这是由于末级排气流量较高时,提高机组真空度带来收益大于循环水泵增加的电耗。当循环水入口温度由22.5 ℃升高为27.5 ℃,两机四泵最佳运行范围由大于460 t/h扩展为大于430 t/h。这是因为循环水温度升高后机组真空度下降,增加循环水流量对提高真空度影响更为显著。

图4 循环水泵不同运行方式下功率增量一

从图5中可以看出,曲线变化趋势与图4基本相似。当循环水温度为25 ℃时,两机三泵与两机四泵曲线交叉点对应低压缸排气流量440 t/h;当循环水温度为30 ℃时,两机三泵与两机四泵曲线交叉点对应低压缸排气流量450 t/h。这主要与凝汽器铜管布置面积和低压缸设计真空度等参数有关。

图5 循环水泵不同运行方式下功率增量二

对比图4和图5还可以看出,当循环水温度低于27.5 ℃时,随着水温升高,两机四泵最佳运行范围开始向右收缩,两机三泵最佳运行范围向右平移;两机两泵最佳运行范围开始增大。当循环进水温度超过27.5 ℃时,随着水温升高,两机四泵最佳运行范围开始反向扩张,两机三泵最佳运行范围向左平移;两机两泵最佳运行范围逐渐缩小。这表明当循环进水温度较低时,循环水流量不足是影响最佳真空度主要因素。当循环水温较高时,循环进水温度成为影响真空度的主要因素。

4.4 汽轮机末级效率计算

大型电站汽轮机末级一般处于湿蒸汽区,王乾等人[7]认为末级叶片的级效率不仅与压力这个单一参数有关还与蒸汽比体积有关,末级效率计算模型可简化为如下方程:

η=c+k1Pc/P8+k2υc/υ8

(9)

式中:c,k1,k2为待定常数;υC为汽轮机排汽的比体积;υ8为第八级抽汽的比体积;η为末级叶片效率。以汽轮机热力系统图为基础,根据汽轮机在(44%~100%)负荷变化时末级抽汽和排汽参数拟合末级效率计算模型,其中末级效率计算公式如下:

η=(h8-hc)/(h8-hc,s)

(10)

式中:h8为第八级抽汽焓,kJ/kg;hc为末级实际排汽焓,kJ/kg;hc,s为理想排汽焓,kJ/kg。

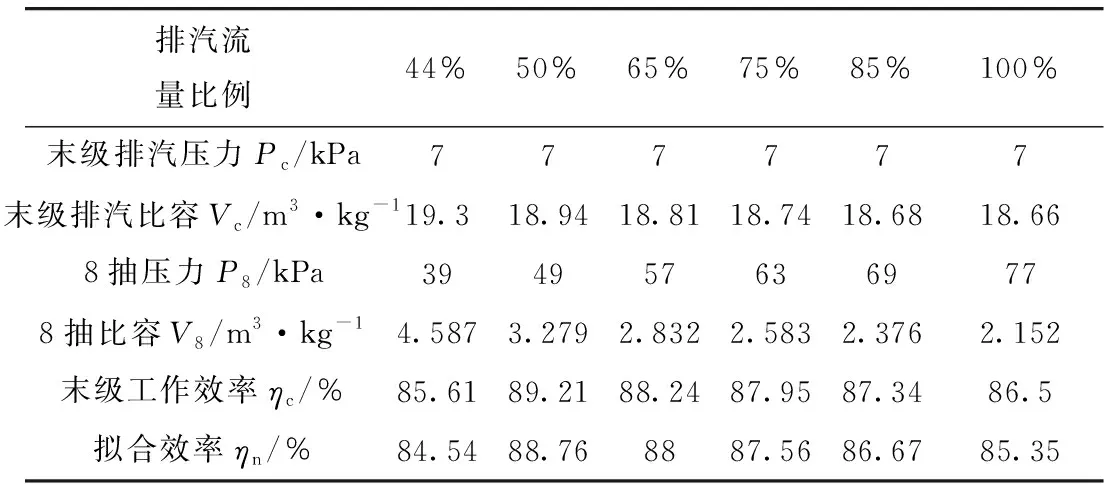

根据厂家提供的汽轮机热力设计平衡表,可求得不同负荷下末级叶片效率及蒸汽参数,通过Origin9.0软件拟合表6数据得到末级效率公式中的常数C,k1,k2。拟合结果:C为1.55,k1为-2.276,k2为-0.057 9,相关系数R2=0.95。从表6中可以看出随着蒸汽流量上升末级效率先上升后下降。

表6 不同负荷下末级叶片效率及蒸汽参数

4.5 真空度优化在线计算

根据排汽压力、末级效率以及低压缸排汽量计算公式可得改变循环水流量后机组功率增量。具体方程如下:

(11)

5 结 论

热电联供机组真空度受低压缸排汽流量、循环进水温度、循环水流量三者共同影响。通过现场试验和结果分析可以得到以下结论:

(1)当低压缸排汽量小于380 t/h,两台机组两台循环水泵或(单台机组机单台循环水泵)运行方式最优。

(2)当低压缸排汽流量380~500 t/h,两台机三台循环水泵优于两台机组四台循环水泵;两台机组四循环优于两台机组两台循环水泵。

(3)当低压缸排汽量大于520 t/h,两台机组四台循环水泵优于两台机组三台循环水泵;两台机组三台循环水泵优于两台机组两台循环水泵。

(4)当循环水进水温度为27.5 ℃,循环水泵运行方式对机组经济性影响最大。当循环水进水温度偏离27.5 ℃时,改变循环水泵台数对经济性影响减弱。

本文将试验结果嵌入SIS系统中,实时计算低压缸排汽流量、排汽焓等参数,根据循环水温度及循环水泵台数,自动寻找最优运行方式,为运行人员提供指导。