GH4169热辅助切削过程分析

邓志博,王 哲

(西安航空职业技术学院,陕西 西安 710089)

高温合金GH4169因其具有良好的物理性能和化学性能,被广泛用于制造航空发动机的叶盘、叶片等关键部件,加工过程具有切削力较大、易发生加工硬化现象、切削温度高、刀具磨损严重。国内外学者采用不同的切削策略进行提高加工质量和效率,张文涛分析切削参数对GH4169的铣削加工过程影响规律,得出对切削力影响最大的是每齿进给量,切削力与每齿进给量成正比;对切削温度起主导作用的参数是切削速度,随着切削速度增加切削温度升高[1]。梁军华对比分析了GH4169在干式切削、乳化液与压缩空气冷却三种冷却方式下铣削加工表面粗糙度的变化规律,得出对表面粗糙度影响最大的参数是铣削深度,随着铣削深度的增加,切削液润滑方式下的表面粗糙度优于压缩空气冷和干式切削[2]。李录彬进行不同高压冷却参数下GH4169切削试验研究,得出相比于浇注式润滑方式,高压冷却作用有助于减小切削力,高压冷却作用越大切削力越小[3]。

热辅助切削能够通过外部热源对工件进行加热来降低工件强度和硬度降低切削力改善切削的目的[4],外部热源通常包括电、火焰、等离子、感应和激光等方式。Parida发现辅助温度越高,钛合金切削力越小,切屑和刀具的接触长度增加[5]。许金凯等对比分析了GH4169在常规切削和激光加热辅助切削方式下刀具磨损和表面粗糙度,得出激光辅助切削有利于减小刀具磨损,降低表面粗糙度[6]。Przestacki针对复合材料A359/20SiCp进行了常规车削和激光热辅助车削对比试验,结果表明激光加热辅助车削更有利于提高刀具寿命[7]。Bermingham通过钛合金TC4切削试验,表明热辅助切削较干式切削虽然到降低了切削力,但是热辅助切削过程中与扩散相关的磨损机制加剧,导致刀具寿命减小[8]。

目前对热辅助切削的研究主要集中于表面粗糙度和刀具磨损,缺乏对切屑形态和残余应力的研究。本文采用有限元元分析方法,研究涂层刀具和硬质合金刀具,在相同切削参数不同辅助温度下,高温合金GH4169切削力、残余应力和切屑形态的变化规律。

1 试验设计

1.1 有限元模型

Abaqus是进行金属切削研究的有效工具,该软件具有强大的非线性问题处理能力,通过模型金属切削加工过程中产生的弹性、塑性、弹塑性耦合和应力软化等过程,能够得到切削过程中切削力、切削温度、应力应变和切屑形态的变化规律,对于选择工艺方法和提高加工质量有着重要的作用。

有限元模型由工件和刀具两部分组成,如图1所示。其中,工件被分离层分割成切屑层和基体层。切屑层受到刀具挤压产生切屑,工件层底面固定,分离层达到一定切屑分离准则使切屑层和工件基体产生分离。工件采用四边形单元网格,刀具采用三角形网格;采用热力位移耦合分析步;刀具和工件采用面面接触。切削仿真模型分别在热辅助温度20、200和600 ℃下进行仿真模型,采用硬质合金刀具和涂层刀具分别对工件进行切削,切削速度vc=40 m/min,进给量f=0.2 mm,切削深度ap=0.1 mm。

图1 切削仿真模型

1.2 材料参数模型

本次试验对象为镍基高温合金GH4169,刀具分为WC硬质合金刀具和TiN涂层刀具两种,其主要机械性能[9]如表1所示。金属切削仿真过程中,工件在高应变、高应变率和高温状态下发生瞬时的剧烈弹塑性变形。建立能够反映材料切削加工过程中,应力与应变关系、应变率和温度之间的关系的本构模型是保障切削仿真过程准确性的基础。不同温度下GH4169的屈服应力和塑性应变关系[10]如下图2所示。

图2 不同温度下GH4169屈服应力和塑性应变关系

表1 工件和刀具材料机械性能

1.3 摩擦模型

切削过程中,刀具和材料产生相互挤压和滑动,如图3所示。在刀尖附近的刀具与切屑产生黏结现象,前刀面与切屑接触正应力很高,摩擦应力为材料的临界剪切应力;而在滑动摩擦区域,刀屑接触正应力较小,摩擦力与正应力呈正比例,摩擦模型如式(1)所示。

图3 刀屑接触区域摩擦示意图

(1)

式中:τf为摩擦应力;σn为前刀面与切削接触面上的正应力;τmax为材料的临界剪切应力;μ为摩擦系数,取为0.3。

1.4 切屑分离准则

切屑分离准则是以单元节点的应力、应变、应变能密度等物理量是否达到设定值作为依据进行判定的。当工件与刀具前端接触位置物理量达到设定的临界值时,单元节点产生分离形成切屑。本模型采用剪切损伤准则来实现切屑与工件的分离。

2 结果分析

2.1 热辅助温度对切削力的影响

采用WC硬质合金刀具和TiN涂层刀具对高温合金GH4169进行切削试验,不同热辅助温度下切削力结果如图4所示。从图4中可以看出,随着热辅助温度的升高,WC非涂层刀具和TiN涂层刀具所产生的切削力都呈减小趋势,TiN涂层刀具比WC非涂层刀具更有利于减小切削力。

图4 热辅助温度对切削力的影响

2.2 热辅助温度对残余应力的影响

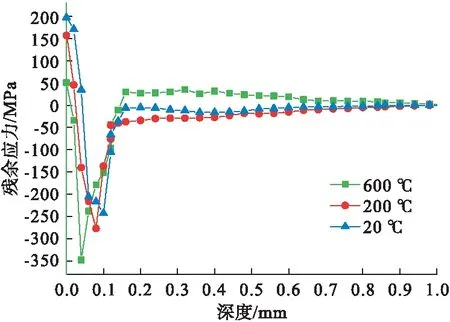

较小切削力有利于提高工件的切削性能,采用TiN涂层刀具切削高温合金GH4169,不同热辅助温度下已加工表面残余应力的分布情况如图5所示。不同热辅助温度下,表面表现为残余拉应力,随着表层深度的增加,残余拉应力转化为残余压应力,并在一定位置处达到最大值,后减小并趋于零。当热辅助温度为20、200、600 ℃时,表面残余应力分别为200、160、51 MPa。对比可知,热辅助温度越低表层残余应力越大,且残余应力沿深度方向首先趋于零。当温度等于600 ℃时,里层残余压应力最大,大小为-350 MPa。

图5 热辅助温度对残余应力的影响

2.3 热辅助温度对切屑形态的影响

采用TiN涂层刀具切削高温合金GH4169,不同热辅助温度下所产生的切屑形态如图6所示,从图6中可以看出,随着热辅助温度从20 ℃升高到600 ℃时,切屑的齿距H逐渐由63 μm升高到132 μm,形态由锯齿状慢慢转化为带状。

图6 热辅助温度对切屑形态的影响

3 结 论

通过不同热辅助温度下高温合金GH4169切削仿真模拟分析,可以得出:

(1)在不同热辅助温度下,TiN涂层刀具比WC硬质合金刀具更有利于减小切削力。热辅助温度越高,切削力越小,切屑齿距越大,越容易产生带状切屑;

(2)热辅助温度越高,表面残余拉应力越小,表层残余压应力越大。