中低热水泥与普硅水泥性能对比研究

郦 亮 潘 利 陆 幸 王育江 徐 文

(1.宁波市轨道交通集团有限公司,浙江 宁波 315000 ;2.江苏苏博特新材料股份有限公司,高性能土木工程材料国家重点实验室,江苏 南京 21 1103)

0 引言

随着我国基础建设的兴起,混凝土由于其成本低、强度高、耐久性好等优点,已成为桥梁、隧道、铁路、水利等大型工程建设中不可或缺的材料。水泥作为混凝土中主要的胶凝材料,其性能关系到混凝土工作性能、力学性能、耐久性等多个方面。混凝土强度随着水泥水化进行不断增长,水泥水化过程中会产生大量热量,尤其是大体积混凝土,水泥水化放热过程不容忽视,直接影响着混凝土抗裂性和耐久性[1]。为降低水泥混凝土水化放热带来的开裂风险,具有更低水化热的中低热水泥使用日益广泛,尤其是在水工混凝土中。中热硅酸盐水泥(以下简称中热水泥)具有强度高、中等水化热、低干缩率等特性,已在三峡、溪洛渡、向家坝、锦屏等大型水电工程中的大坝混凝土中得到部分应用[2~5];低热硅酸盐水泥(以下简称低热水泥)具有延缓最大温升时间、延长初凝及终凝时间,体积稳定性好等特点,瀑布沟、向家坝、白鹤滩、猴子岩等水电站采用低热水泥均取得了良好的应用效果[6~8]。

中低热水泥由于其材料特殊性及性能优越性,已经成功应用于多项工程,但目前主要集中在以水电为主的大型水利工程中,对于桥梁、隧道、市政等工程应用相对较少。因此,系统研究中低热水泥与普通硅酸盐水泥(以下简称普硅水泥)的性能对混凝土影响规律,对于合理选用水泥品种、提升工程质量具有重要意义。

1 水泥组成成分

普硅水泥、中热水泥、低热水泥的水化热不同主要原因是其组成成分不同,硅酸盐水泥熟料主要包括C3S、C2S、C3A、C4AF 四种矿物,C3S 和C2S水化形成的C-S-H 凝胶是水泥浆体产生强度的主要来源,C3S 和C2S 约占水泥熟料的70%~80%,其中,C3S 具有水化速率快、早期强度高的特点,而C2S 具有水化速率慢、水化热低、后期强度增长率高等特点,因此不同品种水泥一般会在主要矿物含量有着较大的区别。试验选用海螺水泥厂42.5 普硅水泥、峨胜水泥厂42.5 中热水泥、嘉华水泥厂42.5 低热水泥,采用X 射线衍射分析(XRD)测试三种水泥的主要矿物组成,试验结果如表1 所示。

表1 普硅、中热、低热水泥主要矿物组成(%)

由试验结果知,普硅、中热、低热水泥中C3S 含量依次降低,分别为51.5%,43.5%、32.9%;而C2S 含量则依次增加,普硅、中热、低热水泥分别为21.4%、27.1%、40.9%;C3A 是水泥组成中水化速率最快的组分,因此C3A 含量也会直接影响水泥早期水化速率和水化放热量,普硅水泥中C3A 含量为6.4%,而中低热水泥含量均低于1.0%,有利于减少早期水化放热。此外,XRF 测试结果表明,中热、低热水泥中的MgO 含量比普硅水泥高,这是因为在水工大坝等部位使用的中低热水泥通常掺入一定量的MgO,以提高混凝土的微膨胀性能,减少后期开裂[7]。

2 水泥水化热

水化热是大体积混凝土胶凝材料的重要性能指标之一,不同品种水泥的矿物组成不同,而不同矿物的水化放热过程也存在较大的差别。水泥水化热产生的温度应力是混凝土早期裂缝形成的重要原因,直接影响混凝土的抗裂性能。

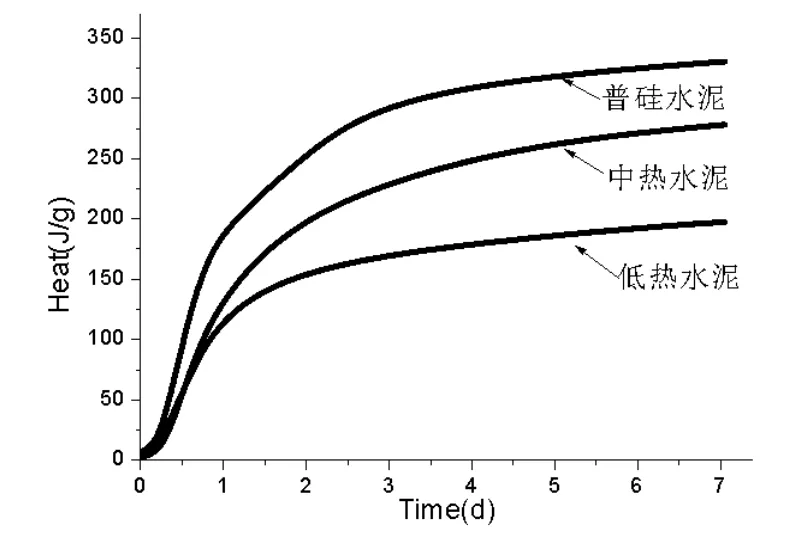

采用等温量热法测试三种不同品种水泥的水化放热过程,该方法可对反应中热焓变化率进行准确计量,能非常精确地测试水泥水化放热量及放热速率,完整描述水泥水化过程。试验仪器为TAM Air 热导式等温量热仪,恒温装置温度波动控制在±0.02℃,测量温度范围为5~90℃,检测限4µW。普硅、中热、低热水泥微量热试验结果如图1、图2 所示。

图1 普硅、中热、低热水泥放热量

由图1 三种水泥水化热分析结果可知,相同时间内普硅水泥、中热水泥、低热水泥水化放热量依次降低,中热水泥和低热水泥在1d 内放热量区别不大,后期低热水泥水化热低于中热水泥水化热。GB/T 200-2017《中热硅酸盐水泥、低热硅酸盐水泥》中对中热水泥和低热水泥3d、7d 水化热进行规范要求,测试三种水泥3d、7d 水化热结果及规范要求(水泥强度等级42.5)如表2 所示,中热水泥和低热水泥3d 水化热分别为普硅水泥78.3%、66.6%,7d 水化热分别为普硅水泥84.1%、67.4%。

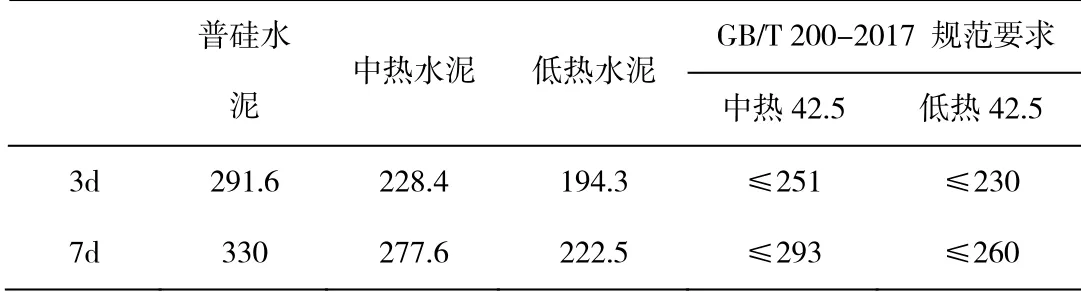

表2 不同水泥水化热(J/g)

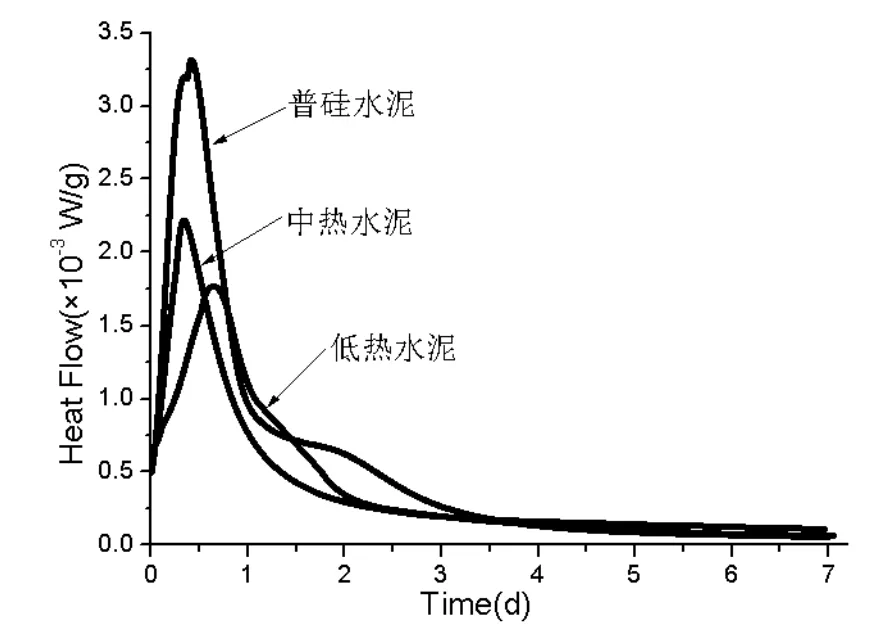

图2 为三种水泥水化速率测试结果,早期普硅水泥放热速率增长最快、中热水泥次之、低热水泥最慢,由试验结果可知,普硅水泥最大放热速率为3.31×10-3W/g,低热水泥最大放热速率为1.76×10-3W/g,约为普硅水泥的53%。普硅水泥和中热水泥出现最大放热速率时间基本相同,低热水泥出现最大放热速率时间较普硅水泥和中热水泥晚4~5h,说明低热水泥放热速率更小、早期放热更加缓慢。

图2 普硅、中热、低热水泥放热速率

从不同品种水泥微量热测试结果来看,中低热水泥较普硅水泥不仅早期水化放热量更低,放热速率也更小,尤其是低热水泥具有放热量低、放热速率小的特点,因此中低热水泥成为了一些重大工程中温控要求严格的混凝土的重要原材料。

3 水泥混凝土性能

普硅、中热、低热水泥由于其组成、水化热等性能特点不同,不同品种水泥配制的混凝土各项性能也会存在差异。以某水工工程C50(180d 龄期)混凝土配合比为例,分别采用普硅水泥、中热水泥、低热水泥三种水泥进行混凝土制备,并测试相关性能,表中三组混凝土除水泥品种外,其余材料及用量均相同,配合比如表3 所示。其中,粉煤灰为I 级粉煤灰,人工砂细度模数为2.7,小石为5~20mm 人工碎石,大石为20~40mm 人工碎石,外加剂为江苏苏博特新材料股份有限公司生产的聚羧酸减水剂PCA-I。

表3 混凝土配合比(kg/m3)

3.1 抗压强度

某些重大工程为降低结构混凝土开裂风险,会选择降低水泥用量或者选用水化放热更低的水泥,但前提是混凝土强度必须满足设计要求。中、低热水泥相比于普硅水泥,在材料组成、水化过程上存在着区别,因此不同品种水泥所配制的混凝土强度发展也会有所不同。普硅、中热、低热水泥混凝土抗压强度试验结果如表4 所示,由试验结果可知,普硅水泥混凝土28d 前强度发展较快,后期增长缓慢,而中热和低热水泥混凝土前期强度增长稍慢,90d、180d 强度仍在持续增长。28d 普硅、中热、低热水泥混凝土抗压强度分别为47.5Mpa、42.3Mpa、37.4Mpa;90d 龄期时,中热水泥和普硅水泥强度基本相同,低热水泥强度为普硅水泥的93%;180d 龄期时,中热水泥和低热水泥强度均高于普硅水泥,尤其是低热水泥,强度增长幅度较大。

表4 不同品种水泥混凝土抗压强度

强度试验结果表明,中热水泥和低热水泥制备混凝土时,早期强度一般发展较为缓慢,后期强度持续增长,因此采用中热水泥或低热水泥时,建议采用90d 或180d 龄期的强度作为强度设计指标。

3.2 混凝土热学性能

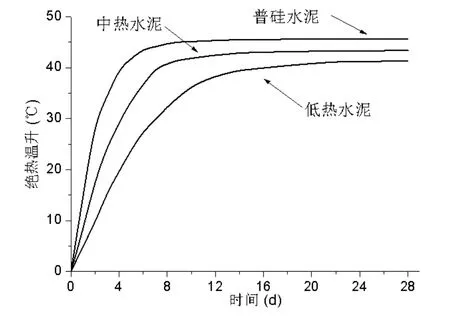

绝热温升是衡量混凝土水化放热产生温升的重要指标,特别是大体积混凝土对这一热物理性能更加重视。依据DL/T5150-2001《水工混凝土试验规程》,采用混凝土绝热温升仪对表5 中配合比进行普硅、中热、低热水泥混凝土绝热温升试验。

绝热温升试验结果如图3 所示,由图可知,普硅水泥早期温升速率较快,7d 后基本趋于平稳;中热水泥早期温升速率比普硅水泥稍低,低热水泥早期温升速率最低,温升曲线趋于平缓所需时间更长。普硅水泥、中热水泥、低热水泥3d 绝热温升值分别为34.26℃、24.41℃、15.47℃,7d 绝热温升值分别为44.08℃、39.83℃、29.47℃,28d 绝热温升值中热水泥比普硅水泥低2.3℃,低热水泥比普硅水泥低4.36℃。从试验结果来看,相同配合比条件下,中低热水泥比普硅水泥具有较低的早期绝热温升速率和最大温升值,低热水泥混凝土早期温升速率更小、最大绝热温升值更低,对于降低大体积混凝土温升值较为有利。

图3 普硅、中热、低热水泥混凝土绝热温升

3.3 混凝土体积稳定性

混凝土自收缩变形是表征混凝土体积稳定的重要指标,控制混凝土自收缩的能够降低实体结构产生的收缩裂缝,进而降低开裂风险。分别对普硅、中热、低热水泥混凝土进行自收缩变形试验,自收缩试件尺寸为150mm×400mm,每组测试3 个试件变形取平均值,试验结果如图4 所示:

图4 普硅、中热、低热水泥混凝土自生体积变形

试验结果表明,三组混凝土自收缩变形均为持续收缩,普硅水泥混凝土收缩值从早期开始大于中低热水泥混凝土,中热水泥和低热水泥混凝土早期(28d 前)收缩变形基本相同,后期中热水泥混凝土率大于低热水泥。普硅、中热、低热水泥混凝土14d 变形值分别为-35.3με、-19.63με、-19.5με,28d 变形值分别为-75.3με、-43.25με、-42.25με,90d 产生变形值分别为-101.8με、-67με、-55.25με。由变形结果可知,普硅水泥混凝土产生的自收缩变形较中低热水泥大,中低热水泥混凝土收缩较小,且后期收缩变形趋于稳定,体积稳定性较普硅水泥混凝土要好。

4 结论

通过对普硅水泥、中热水泥及低热水泥的材料组成和热力学性能的对比分析,得到以下结论:

(1)中低热水泥比普硅水泥水化过程中放热量低、放热速率小,7d 水化热分别为普硅水泥84.1%、67.4%;尤其是低热水泥早期放热速率更为缓慢,低热水泥最大放热速率约为普硅水泥的53%。

(2)普硅水泥混凝土早期强度发展较快,28d 抗压强度达到180d 强度的85%以上,低热水泥早期强度发展较慢,至后期(90d 或180d)强度达到甚至超过普硅水泥混凝土的强度,因此使用中低热水泥的混凝土建议使用90d 或180d 龄期的强度作为设计指标。

(3)中低热水泥混凝土早期温升相对缓慢,相较与普硅水泥混凝土,中热水泥28d 绝热温升值降低约2.3℃,低热水泥28d 绝热温升值降低约4.36℃,且中低热水泥混凝土自收缩变形比普硅水泥混凝土小,体积稳定性更好。因此热学性能和体积稳定性良好的中低热水泥在大体积混凝土中应用具有广阔的前景。