不同干燥技术对核桃粕蛋白粉品质特性及微观结构的影响

李明娟,张雅媛,,游向荣,王 颖,周 葵,卫 萍,韦林艳

(1.广西壮族自治区农业科学院农产品加工研究所,广西 南宁 530007;2.广西果蔬贮藏与加工新技术重点实验室,广西 南宁 530007)

核桃(Juglans regiaL.)富含70%左右的脂肪和14%~18%的蛋白,是一种经济价值和营养价值都很高的珍贵林果,长期食用对身体具有良好的保健效果[1-3]。核桃粕是核桃榨油后的副产物,保留着核桃仁中原有的蛋白质成分,尤其是冷榨后核桃粕的蛋白质量分数高达53.89%[4],且蛋白几乎未变性,是一种营养丰富、物美价廉的植物蛋白原料[5-6]。我国是世界核桃种植和消费大国,种植面积和产量均居世界第一,随着核桃种植规模、产量及其销量的逐年扩大,核桃粕资源越来越丰富[7-8]。然而,目前核桃粕大多被作为动物饲料、植物肥料,或被直接丢弃,造成大量核桃优质蛋白资源浪费,经济效益低。同时,因其富含蛋白质,直接丢弃对环境造成严重的富营养化污染[9-10]。因此实现核桃粕的综合利用、提高核桃仁副产物的附加值,具有重要意义。

核桃蛋白粉属于热敏性食品,选择科学合理的干燥技术是关键。目前常用的蛋白食品干燥技术有真空冷冻干燥、喷雾干燥、热风干燥、微波真空干燥等,不同干燥技术的原理和特点各不相同。其中,热风干燥具有操作简单、成本低、产量大等优点,但干燥时间长,易造成表面硬化、营养成分流失、色泽褐变[11],且干燥温度较高会对植物蛋白含量产生影响[12];太阳能热泵干燥以太阳能为能源,节能低耗环保[13],但前期投资大,制热系统不稳定;真空冷冻干燥是一种在真空条件下,利用升华原理将物料中的水分直接脱除的干燥技术,该技术有利于原料营养和风味物质的保持[14],但干燥时间长、设备贵、成本高[15];喷雾干燥通过雾化器将液体物料分散成小雾滴,在热干燥介质中将水分迅速蒸发而加工成粉末状产品,该技术具有干燥迅速、易于连续化生产、能耗低、能够较好保持产品营养品质等优点[16-18]。

目前,已有不同干燥技术对大豆蛋白[12]、小扁豆蛋白[19]、莲子蛋白[20]、苦荞蛋白[21]、亚麻籽蛋白[22]和花生蛋白[23]等理化品质、结构和功能特性影响的相关研究报道,但关于不同干燥技术对核桃蛋白粉品质特性及微观结构影响的研究鲜有报道。因此,本实验以液压冷榨后的核桃粕为原料,采用热风、太阳能热泵、真空冷冻和喷雾干燥4 种干燥技术制备核桃粕蛋白粉,对核桃粕蛋白粉集粉率、感官品质、营养品质、色度值、粒径、吸水率、润湿性及微观结构进行比较,分析4 种干燥技术对核桃粕蛋白粉品质特性及微观组织结构的影响,以期筛选出适合核桃粕蛋白粉的干燥技术,为核桃粕这一优质副产物资源的高值开发利用提供参考依据。

1 材料与方法

1.1 材料与试剂

核桃采自广西河池市凤山县;核桃粕自制,为脱皮、烘干后的核桃仁经液压冷榨后的副产物,其中含6.40%水、50.57%蛋白、25.33%脂肪。

NaOH、柠檬酸(均为食品级)广西南宁泰诺生物工程有限公司。

1.2 仪器与设备

WGLL-230BE电热鼓风干燥箱天津市泰斯特仪器有限公司;太阳能热泵干燥仪 广西壮族自治区农科院农产品加工研究所自主研发(专利号ZL 201320617683.6);LGJ-18真空冷冻干燥机北京松源华兴科技发展有限公司;YC-1800型低温喷雾干燥机上海雅程仪器设备有限公司;DLL-150T全自动液压压榨机常德市鼎粮机械制造有限公司;JYL-Y20破壁打浆机九阳股份有限公司;JM-L50胶体磨 郑州玉祥食品机械有限责任公司;3-18KS台式高速冷冻离心机 德国Sigma公司;C-MAG HS 7磁力搅拌器 德国IKA公司;JRJ300-I高速剪切乳化机上海越磁电子科技有限公司;NH300色差仪 深圳市三恩驰科技有限公司;BT-2001型激光粒度分布仪 丹东市百特仪器有限公司;P henom台式扫描电子显微镜(scanning electron microscope,SEM)复纳科学仪器(上海)有限公司。

1.3 方法

1.3.1 核桃粕蛋白提取工艺流程和操作要点

工艺流程:核桃→去壳→核桃仁→脱皮→50 ℃烘干→液压榨油→核桃粕→加水浸泡、打浆→胶体磨细化→碱溶→过滤→酸沉→收集沉淀→水洗至中性→物料样液→干燥→集粉→过筛→包装

操作要点:1)将去壳后的核桃仁放入90 ℃、质量分数为0.4%的NaOH溶液中热烫3 min,捞出冲洗脱皮,再用清水漂洗数次至中性;2)将脱皮核桃仁放入50 ℃的烘箱中干燥12 h(水分质量分数为2.5%左右);3)于压力45 MPa、常温下液压冷榨3 次,榨油后得到的副产物即为核桃粕;4)取一定量的核桃粕,按料液比1∶10添加蒸馏水浸泡60 min,打浆5 min以上至浆液细腻,过胶体磨细化2 遍;5)用质量分数10%的NaOH溶液调pH值至8.5,磁力搅拌60 min,过160 目滤布,收集滤液,10 000 r/min离心10 min,去除上层油脂层和下层沉淀,收集中间层滤液;6)用柠檬酸调pH值至4.5,磁力搅拌30 min,静置收集沉淀,用蒸馏水洗至中性,加蒸馏水至原始物料质量的10 倍获得物料样液。

1.3.2 干燥处理与集粉

根据前期实验,确定各干燥技术的工艺条件如下:1)热风干燥:将物料样液置于不锈钢盘中,厚度约为0.5 cm,于45 ℃的电热鼓风干燥箱中干燥36 h;2)热泵干燥:将物料样液置于不锈钢盘中,厚度约为0.5 cm,于45 ℃太阳能热泵烘房中烘干30 h;3)真空冷冻干燥:将物料样液置于不锈钢盘中,厚度约为0.5 cm,于-80 ℃预冻24 h以上,置于冷肼温度为-45 ℃、真空度为0.07 MPa条件下干燥24 h;4)喷雾干燥:将物料样液在进风温度140 ℃、风机风量2.5 m3/min,进样速率12 mL/min条件下进行喷雾干燥。

热风、热泵和真空冷冻干燥后的核桃粕蛋白粉于研钵中研磨粉碎,研磨时室内温度为20 ℃,相对湿度约为35%;各干燥处理的蛋白粉再过80 目筛,收集筛下物密封包装,置于4 ℃保存备用。

集粉率以制备获得核桃粕蛋白粉质量占核桃粕原料质量的比例计,具体按式(1)计算。每个处理重复3 次,并计算平均值。

式中:m1为核桃粕质量/g;m2为收集到的核桃粕蛋白粉质量/g。

1.3.3 感官品质评价

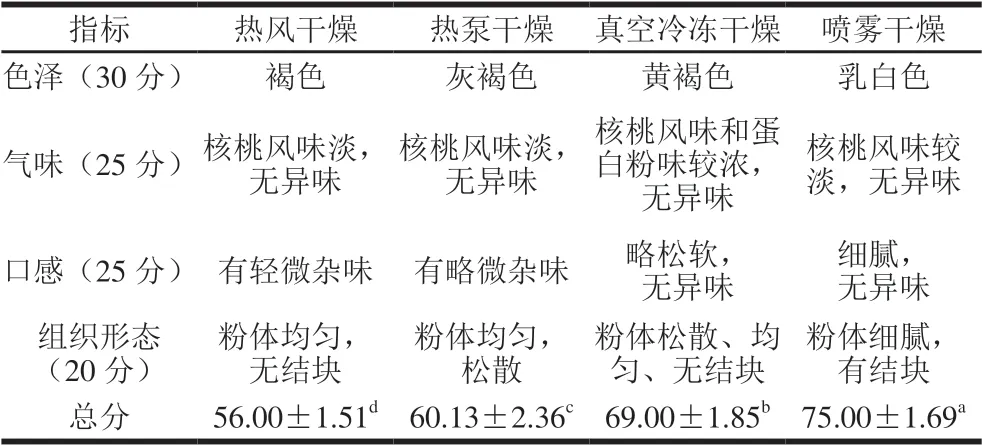

由经过专门培训的10 名科研人员组成评价小组,对核桃粕蛋白粉产品进行感官品质评价并评分,去掉一个最高分和一个最低分,取8 个评分的平均值为最终得分,具体评定标准见表1。

表 1 核桃粕蛋白粉感官评价标准Table 1 Criteria for sensory evaluation of walnut meal protein powder

1.3.4 基本营养指标测定

水分质量分数按GB 5009.3—2016《食品安全国家标准 食品中水分的测定》[24]中的直接干燥法测定;蛋白质量分数按GB 5009.5—2016《食品安全国家标准 食品中蛋白质的测定》[25]中的凯氏定氮法测定;脂肪质量分数按GB 5009.6—2016《食品安全国家标准 食品中脂肪的测定》[26]中的索氏抽提法测定;灰分质量分数按GB 5009.4—2016《食品安全国家标准 食品中灰分的测定》[27]中的直接灰化法测定;碳水化合物质量分数按式(2)计算。

氨基酸种类及含量参照GB 5009.124—2016《食品安全国家标准 食品中氨基酸的测定》[28]中的水解法测定。

以上每组样品的各项指标均重复测定3 次取平均值。

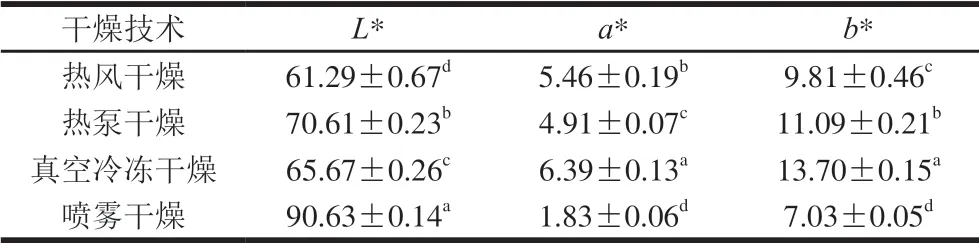

1.3.5 色度值测定

采用NH300色差仪测定核桃粕蛋白粉L*、a*、b*值,L*值表示亮度,越接近100表明产品亮度越高,色泽越白;a*值表示红绿色度,a*值为正表示红色度,越大红色越深;b*值表示黄蓝色度,b*值为正表示黄色度,越大黄色越深。每个样品重复测定6 次取平均值。

1.3.6 粒径测定

采用BT-2001型激光粒度分布仪湿法测定核桃粕蛋白粉的粒径,以跨度和比表面积评价核桃粕蛋白粉粒径大小,每个样品重复测定3 次取平均值。

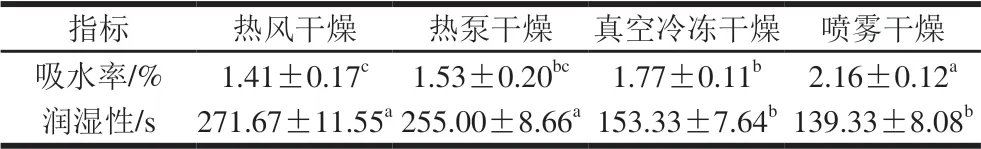

1.3.7 吸水率测定

称取2.00 g蛋白粉均匀平铺于已知质量(m1/g)的培养皿底部,称质量(m2/g),在相对湿度75%、温度25 ℃的恒温恒湿箱中放置24 h后再次称质量(m3/g),按公式(3)计算吸水率,每个样品平行测定3 次,取平均值。

1.3.8 润湿性测定

在250 mL烧杯中加入100 mL蒸馏水,称取0.5 g核桃粕蛋白粉样品均匀平铺在水面上,测定从样品加入至样品完全沉降所需的时间/s,以此来表征润湿性。每个样品重复测定3 次,取平均值。

1.3.9 微观结构观察

采用SEM对核桃粕蛋白粉进行表观形貌观察,在样品台贴上双面胶,在双面胶上均匀放置少量样品,吹去多余样品,喷金处理,再利用SEM进行扫描观察、拍照[29]。

1.4 数据统计分析

采用Excel 2003和DPS 7.05软件对实验数据进行处理分析、制图,并进行邓肯新复极差法差异显著性分析,以P<0.05表示差异显著。

2 结果与分析

2.1 不同干燥技术对核桃粕蛋白粉集粉率的影响

由图1可知,不同干燥技术对核桃粕蛋白粉集粉率影响的差异达到显著水平(P<0.05),集粉率由高到低的干燥方式为:真空冷冻干燥>热风干燥>热泵干燥>喷雾干燥。真空冷冻干燥过程物料处于静止状态,干燥后蛋白粉损失小,因此集粉率最高,为29.18%;热风干燥和热泵干燥物料受风速影响,产品有一定的损失;而喷雾干燥过程中有部分物料出现粘壁现象而被浪费,因此集粉率最低,仅为22.96%。这与付露莹等[17]采用喷雾干燥制备的核桃粕红枣复合粉集粉率低于真空冷冻干燥的研究结果相近。

图 1 不同干燥技术对核桃粕蛋白粉集粉率的影响Fig. 1 Effect of different drying technologies on the yield of walnut meal protein powder

2.2 不同干燥技术对核桃粕蛋白粉感官品质的影响

表 2 不同干燥技术制备的核桃粕蛋白粉感官评价结果Table 2 Sensory evaluation results of walnut meal protein powders prepared by different drying technologies

图 2 不同干燥技术制备的核桃粕蛋白粉外观Fig. 2 Appearance of walnut meal protein powders prepared by different drying technologies

由表2和图2可知,从色泽上看,喷雾干燥制备的核桃粕蛋白粉为乳白色,粉体细腻,而其他3 种干燥技术制备的蛋白粉色泽较暗,可能与不同干燥技术对产品美拉德和焦糖化反应的影响不同以及颗粒形状、大小和表面结构不同有关[30];从气味上看,真空冷冻干燥蛋白粉的表现优于喷雾干燥,热风和热泵干燥的差别不大;从口感上看,喷雾干燥的蛋白粉口感细腻,而真空冷冻的蛋白粉略有松软感;从组织状态上看,真空冷冻干燥的蛋白粉粉体状态最佳,其次是热泵和热风干燥,喷雾干燥的蛋白粉结块较多,但很细腻。总体来看,喷雾干燥的感官评分最高,为75 分,其次是真空冷冻干燥(69 分)。

2.3 不同干燥技术对核桃粕蛋白粉营养品质的影响

表 3 不同干燥技术制备的核桃粕蛋白粉主要营养指标含量Table 3 Nutrient contents of walnut meal protein powders prepared by different drying technologies

水分含量作为检测干制品的重要指标,其越高产品越容易结块且容易被细菌感染发生霉变,从而影响产品贮藏品质[31]。由表3可知,4 种干燥技术制备的核桃粕蛋白粉水分质量分数在3.05%~3.91%之间,均低于4%,说明4 种干燥均能达到较好的效果,产品水分质量分数由低到高排序为:真空冷冻干燥<热泵干燥<热风干燥<喷雾干燥,真空冷冻干燥制备的核桃粕蛋白粉水分质量分数最低(3.05%),显著低于其他3 种干燥技术(P<0.05);喷雾干燥制备的核桃粕蛋白粉水分质量分数最高(3.91%),不利于产品贮藏。

由表3可知,不同干燥技术对核桃粕蛋白粉蛋白质量分数的影响达到差异显著水平(P<0.05),产品蛋白质量分数由高到低排序为:真空冷冻干燥>喷雾干燥>热泵干燥>热风干燥,真空冷冻干燥制备的蛋白粉蛋白质量分数高达87.70%,其次是喷雾干燥的84.80%。真空冷冻干燥在低温和真空条件下进行干燥,蛋白结构比较稳定,从而使蛋白质得到较好的保留[32];喷雾干燥的瞬间高温引起热敏性蛋白质少量发生变性,从而导致其质量分数降低;而热泵和热风干燥长时间加热会引起更多蛋白变性。

由表3可知,不同干燥技术制备的核桃粕蛋白粉脂肪、灰分和碳水化合物质量分数排序一致,从低到高排序均为真空冷冻干燥<喷雾干燥<热泵干燥<热风干燥,且各干燥技术处理组差异均达到显著水平(P<0.05),其中真空冷冻干燥获得的核桃粕蛋白粉脂肪、灰分和碳水化合物质量分数均最低,分别为7.13%、1.21%和0.91%。

表 4 不同干燥技术制备的核桃粕蛋白粉氨基酸组成及含量Table 4 Amino acid composition of walnut meal protein powders prepared by different drying technologies

由表4可知,核桃粕蛋白粉氨基酸种类齐全,富含17 种氨基酸,未检测到色氨酸,是因为氨基酸含量采用酸水解法测定,色氨酸在HCl作用下被水解破坏[33]。其中谷氨酸、精氨酸、天冬氨酸的含量明显较高,属于核桃粕蛋白粉的特征氨基酸;含人体必需的7 种氨基酸,必需氨基酸含量占氨基酸总量的28.22%以上,说明以核桃粕为原料生产的蛋白粉品质优良。不同干燥技术下制备的核桃粕蛋白粉必需氨基酸含量、总氨基酸含量由高到低排序均为真空冷冻干燥>喷雾干燥>热泵干燥>热风干燥,与蛋白质量分数成正比,与王颖倩等[34]的研究结果一致,可能是喷雾、热泵和热风干燥的蛋白粉氨基酸发生了不同程度的美拉德反应,导致氨基酸含量降低[35];必需氨基酸相对含量则呈现出喷雾干燥>真空冷冻干燥>热风干燥>热泵干燥。因此,真空冷冻干燥获得的核桃粕蛋白粉必需氨基酸、总氨基酸含量均最高,分别为24.61、86.11 g/100 g。

2.4 不同干燥技术对核桃粕蛋白粉色度值的影响

表 5 不同干燥技术对核桃粕蛋白粉色度值的影响Table 5 Color parameters of walnut meal protein powders prepared by different drying technologies

为了避免感官视觉评价存在的主观性和局限性,采用色差仪可以更加准确客观地判定产品的色泽。由表5可知,不同干燥技术对核桃粕蛋白粉L*、a*、b*值影响的差异均达到显著水平(P<0.05),其中,喷雾干燥的核桃粕蛋白粉L*值高达90.63,其他3 种干燥技术的蛋白粉L*值则在61.29~70.61之间;喷雾干燥的a*值最低,为1.83,其他3 种干燥技术的a*值在4.91~6.39范围内;b*值从高到低依次为真空冷冻干燥>热泵干燥>热风干燥>喷雾干燥。上述结果表明喷雾干燥核桃粕蛋白粉亮度最大,色泽最白,而其他3 种干燥技术制备的蛋白粉均呈黑色、红色和黄色,色泽较差。时文芳[20]、Joshi[36]等分别在小扁豆蛋白和莲子蛋白中的研究也发现,喷雾干燥蛋白粉的L*值大于真空冷冻干燥组,a*和b*值则小于真空冷冻干燥组。Ghribi等[30]研究表明,喷雾干燥制备的鹰嘴豆蛋白粉色泽显著优于40 ℃和50 ℃热风干燥。

2.5 不同干燥技术对核桃粕蛋白粉粒径的影响

表 6 不同干燥技术对核桃粕蛋白粉粒径的影响Table 6 Effect of different drying technologies on particle size of walnut meal protein powder

跨度用于表征粉体粒度的均匀程度,跨度越小表示粉体分布越均匀[37-38];比表面积表征粉体粒径,比表面积越大,表明粉体颗粒越小[39-40]。由表6可知,不同干燥技术对核桃粕蛋白粉跨度具有显著影响(P<0.05),喷雾干燥的蛋白粉跨度最小(2.09),其次是真空冷冻干燥、热泵干燥和热风干燥;粉体比表面积由高到低的干燥方式为喷雾干燥>真空冷冻干燥>热泵干燥>热风干燥,喷雾干燥的蛋白粉比表面积最大(271.47 m2/kg),显著高于其他3 种干燥技术(P<0.05)。这是由于喷雾干燥过程中雾化器将物料均匀分散成小雾滴,瞬间干燥成粉末状,粉体粒径小、分布较均匀[17];真空冷冻干燥流程中预冻和冷冻过程中物料均处于静止状态,料液随意组合,粒径较大且分布不均[23];而热风和热泵因干燥时间较长,物料表面收缩硬化、组织紧密,因此粒径大且尺寸不均匀[41]。

2.6 不同干燥技术对核桃粕蛋白粉吸水率的影响

表 7 不同干燥技术对核桃粕蛋白粉吸水率及润湿性的影响Table 7 Effect of different drying technologies on hygroscopicity and wettability of walnut meal protein powder

吸水率指干制品在贮藏过程中吸收周围环境中水分的能力,吸水率高的产品易发生粉体潮解结块现象,降低产品的物理、化学和生物稳定性,进而影响产品品质及货架期[42]。由表7可知,不同干燥技术核桃粕蛋白粉吸水率由高到低依次为喷雾干燥>真空冷冻干燥>热泵干燥>热风干燥,其中喷雾干燥获得的蛋白粉吸水能力最高,达2.16%,显著高于其他3 种干燥技术(P<0.05),真空冷冻干燥次之,热泵干燥和热风干燥较小,两者差异不显著。喷雾干燥的核桃粕蛋白粉粒径小、比表面积大、吸水性强,因此产品的包装应选择适宜的方式和材料;真空冷冻干燥制备的蛋白粉可能因形成孔隙结构,颗粒间较松散,易吸附水分,也可能与产品中糖的种类和含量有关[43];蛋白粉在热风和热泵干燥过程中长时间受热风影响,表面急剧收缩,孔隙通路受阻,吸水率较低[44]。

润湿性是评价核桃粕蛋白粉冲调性能的关键指标,粉体在蒸馏水中润湿下沉时间越短,说明产品在水中可较快地扩散,具有良好的冲调溶解性[44]。由表7可知,喷雾干燥的核桃粕蛋白粉湿润性最小(139.33 s),与真空冷冻干燥组(153.33 s)差异不显著,可能是喷雾干燥制备的蛋白粉粒径较小、尺寸均匀,利于水分吸附与流动,而真空冷冻干燥的粉体组织结构较疏松,因而润湿性低;热泵和热风干燥的核桃粕蛋白粉润湿性均显著高于喷雾和真空冷冻干燥组(P<0.05),可能与其粒径较大、尺寸不均匀,且表面孔隙通路受阻有关。

2.7 不同干燥技术对核桃粕蛋白粉微观结构的影响

图 3 核桃粕蛋白粉SEM图(×800)Fig. 3 Scanning electron microscope micrographs of walnut meal protein powder (× 800)

由图3可知,不同干燥技术对核桃粕蛋白粉微观结构影响很大。热风和热泵干燥的蛋白粉呈不规则块状结构,颗粒形状大小不一、分布不均、表面不平整且有小的片状物附着在上面,表面结构发生了变化,可能物料长时间受热风影响发生了收缩变形。真空冷冻干燥的蛋白粉呈大片层结构、形状不规则,颗粒大小和分布不均,可能与物料静止在低温状态下迅速形成冰晶,分子之间的共价键、静电和疏水作用等使物料随意组合有关[23];但较小的颗粒很少,表面结构较光滑,与莲子蛋白粉[20]、花生蛋白粉[23]和小扁豆蛋白粉[36]的研究结果一致。喷雾干燥的蛋白粉基本呈完整的圆球形,颗粒小且尺寸和分布相对较均匀,表面光滑圆润;时文芳等[20]研究表明喷雾干燥的莲子蛋白粉颗粒较小,外形基本完整,呈不规则、凹陷、折叠起皱的球形,可能因其进样温度(170 ℃)较高,使物料瞬间干燥时表面张力较大,形成凹陷、折叠起皱的不规则表面,而本实验进样温度为140 ℃,属于低温喷雾干燥,对核桃粕蛋白粉组织结构起到很好的保护作用。

3 结 论

热泵和热风干燥的核桃粕蛋白粉吸水率较低,耐贮藏,但色泽和品质较差,其中热风干燥的核桃粕蛋白粉蛋白质、必需氨基酸含量、总氨基酸含量、比表面积、L*值、吸水率最低,脂肪、灰分、碳水化合物质量分数和跨度、润湿性最高。真空冷冻干燥的核桃粕蛋白粉粉体松散、无结块,但色泽不佳,其集粉率、蛋白质量分数、必需氨基酸含量、总氨基酸含量最高,水分、脂肪、灰分和碳水化合物质量分数最低。喷雾干燥的核桃粕蛋白粉粉体细腻、色泽乳白,其感官总分、L*值、水分质量分数、必需氨基酸相对含量、比表面积、吸水率最高,集粉率、a*值、b*值、跨度、润湿性最小。不同干燥技术对核桃粕蛋白粉组织结构造成不同程度的影响,喷雾干燥的核桃粕蛋白粉呈圆球状,粒径小且均匀,表面光滑圆润;真空冷冻干燥的蛋白粉颗粒较大,但表面光滑;而热泵和热风干燥的蛋白粉颗粒大、尺寸不一,且表面结构粗糙。

综上所述,不同干燥技术对核桃粕蛋白粉品质特性和微观结构有一定的影响,真空冷冻干燥技术可以较好地保留核桃粕蛋白粉的营养物质,但色泽不佳、颗粒较大,而喷雾干燥制备的核桃粕蛋白粉感官质量最高,营养品质较好,粒径小且均匀,细胞结构保持较好。在实际工业生产中,真空冷冻干燥耗时长、能耗大、成本过高且处理量有限,不适合核桃粕蛋白粉工业化生产;而喷雾干燥耗时短、能耗小、对产品品质影响较小,且适于连续自动化生产、产能大,因此喷雾干燥是制备核桃粕蛋白粉的最好选择,适用于工业生产,但大规模工业生产还有待进一步研究。本研究结果为核桃粕蛋白粉工业化干燥提供一定的技术参考。