基于冲击回波法的波纹管注浆密实性检测技术研究

胡盛华,毛 敏

(1.云南省交通运输厅工程质量监督局,云南 昆明 650214;2.山西省交通科技研发有限公司 桥梁工程防灾减灾山西省重点实验室,山西 太原 030032)

1 研究背景

孔道压浆是后张法有黏结预应力体系的关键施工工序之一,其主要作用是提供可靠的黏结力,确保预应力筋和混凝土协同工作,保护预应力筋免受腐蚀。一旦出现压浆质量缺陷,预应力筋的使用效率和使用寿命就会受到影响,甚至在服役期间出现因钢绞线锈断而导致桥毁人亡的重大事故。孔道压浆作为隐蔽工程,具有施工时间短、隐蔽性强、发生质量问题后难以修复的特点[1]。早在2001年孔道压浆不密实问题就已被交通运输部列为公路桥梁建设中的十大质量通病之一[2]。

2 冲击回波法检测原理

目前桥梁预应力孔道压浆质量检测方法主要有超声波法、钻芯法、探地雷达法、射线辐射法(χ射线、γ射线)、冲击回波法等。相较于其他方法,冲击回波法(Impact-echo Method,简称IE法)[3]因具有可单面测试且快速简便的优点而被认为更具有应用前景[3-4]。

冲击回波法是由美国国家标准与技术研究院(NIST)和美国康奈尔大学(Cornell University)在20世纪80年代提出的一种混凝土无损检测方法[5-6]。近年来,国内也开展了大量基于冲击回波法的混凝土浇筑质量、预应力孔道灌浆饱满度、钢管混凝土密实性、钢桥面铺装质量等的无损检测研究与应用,并取得了一定的理论成果和工程实践经验[7-14]。

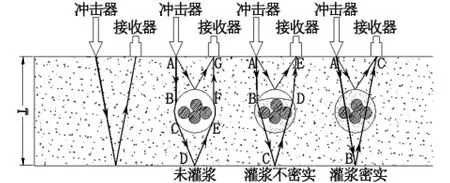

冲击回波法检测的主要判断依据为声时,声时大小主要取决于冲击回波的传播路径。理想状态下,冲击回波在构件中的传播路径如图1所示。测试时,利用瞬时机械冲击(利用带手柄的钢制球敲击混凝土表面)在预应力孔道相对应的混凝土表面产生低频应力波,应力波进入结构内部传播,当遇到有声阻抗差异的界面(如构件底面或内部缺陷表面时)将反射回来,并在构件表面、内部缺陷表面或构件底部之间来回反射产生瞬态共振,通过对接收器接收到的反射回来的应力波进行时域分析与频域分析,能确定构件厚度及其内部缺陷的位置[15]。冲击回波法定位检测示意见图2。

图1 理想状态下冲击回波在构件中的传播路径

图2 冲击回波定位检测示意图

3 试验板制作

目前山西省高速公路桥梁以跨径20 m、25 m、30 m的后张法装配式预制箱梁为主,其箱梁腹板厚度范围:18 cm(跨中)~25 cm(支点),C50混凝土浇筑;腹板单孔钢束为3~5(根)-7φ15.2钢绞线、波纹管内径以55 mm为主。根据省内高速公路桥梁技术特点制作了2片试验板。

试验板混凝土强度等级C50,结构尺寸:长200 cm×宽100 cm×厚20 cm,板内布置构造钢筋,每块板内沿长边方向布设4根波纹管(内径55 mm、70 mm的钢制波纹管/塑料波纹管),单根波纹管内部均布置1束4-7φ15.2钢绞线。C50混凝土配合比为:水胶比0.32,砂率37%;其中每立方米材料用量为:水155 kg,52.5级水泥484 kg,粗集料1 140 kg,细集料670 kg,SMS高性能减水剂5.33 kg。

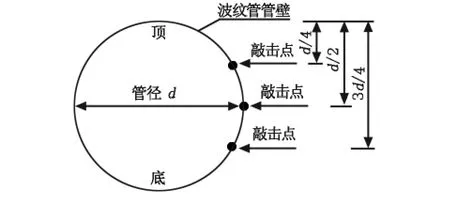

结合桥梁预应力孔道注浆质量现场调查结果,在缺陷设置时,综合考虑缺陷类型以及连续分布范围,将缺陷程度类型与缺陷长度进行随机组合,以验证冲击回波法检测精度的影响因素。根据孔道断面压浆料的填充程度将缺陷类型分为1/4空、1/2空、3/4空与全空4种类型(见图3);各种缺陷连续分布长度25~65 cm。波纹管内部缺陷用包裹在钢绞线上的软质泡沫塑料来模拟,试验板缺陷设置见图4。

图3 预应力孔道断面缺陷类型示意图

图4 试验板孔道注浆缺陷布置图(单位:cm)

4 试验测试及结果分析

冲击回波试验采用的是四川升拓检测技术股份有限公司研发的预应力混凝土梁多功能检测仪(SPC-MATS)。首先对无孔道处、孔道全满处、孔道全空处的反射声时进行测试,确定对应的反射声时(简称初始标定),然后将测试点位的反射声时与初始标定声时对比确定孔道的灌浆质量。当反射声时越接近全满状况下的反射声时,其灌浆质量就越好,而当反射声时越接近全空状况下的反射声时,其灌浆质量就越差。

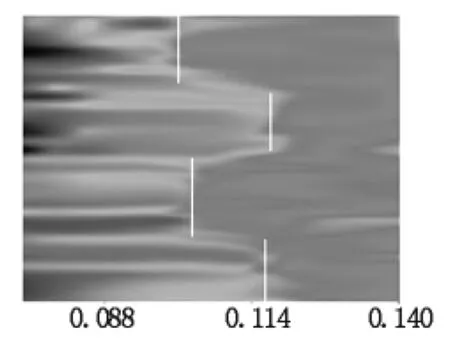

4.1 无孔道处的反射声时标定

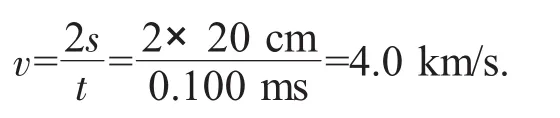

试验板无孔道处、孔道全满处反射声时标定如图5所示。无孔道处、孔道全满处反射声时标定值均在0.100 ms附近,即孔道全满处的反射声时与无孔道位置处的反射声时接近。因此实际工程检测中,可以运用无预应力孔道位置处的理论反射声时来代替预应力孔道全满位置处的反射声时。试验板厚20 cm,理论反射声时0.100 ms,计算冲击回波在试验板内的传播速度为:

图5 试验板声时标定分析图(单位:ms)

4.2 敲击位置的研究与选取

为检测不同敲击位置对预应力孔道灌浆缺陷检测结果的影响,在波纹管预应力孔道的全空缺陷类型的d/4、d/2与3d/4处进行敲击检测,如图6所示。

图6 敲击位置示意图

由表1可知,1号试验板φ55塑料波纹管与1号试验板φ55金属波纹管全空缺陷处反射声时均集中于0.114~0.118 ms,这与试验板预应力孔道全空位置处反射声时标定值0.116 ms相差甚小,且测点位置与波纹管材料种类对反射声时影响较小。1号试验板φ70塑料波纹管预应力孔道全空缺陷类型反射声时均集中于0.118~0.122 ms,这与试验板预应力孔道全空位置处反射声时标定值0.120 ms相差甚微,且测点位置对反射声时影响较小。

表1 试验板全空缺陷检测结果表 ms

综上所述,由于冲击回波在介质内以面波形式传播,且敲击位置对检测结果影响较小,因此实际工程注浆缺陷检测中只需在预应力孔道范围内进行敲击即可。同时还可得出反射声时的主要影响因素是缺陷类型,且波纹管材料种类对检测结果影响也较小,可以忽略不计。

4.3 测点间距的研究与选取

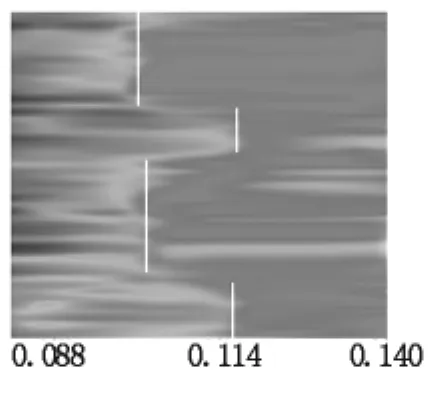

为分析不同测点间距对预应力孔道灌浆缺陷检测结果的影响,首先沿1-1号、2-1号预应力孔道中心线标记间距5 cm的测点,然后分别以5 cm、10 cm、15 cm的测点间距对试验板预应力孔道灌浆缺陷进行冲击回波检测。1-1号预应力孔道检测结果如图7、图8所示。

图7 1-1号孔道测点间距5 cm时检测结果图(单位:ms)

图8 1-1号孔道测点间距15 cm时检测结果图(单位:ms)

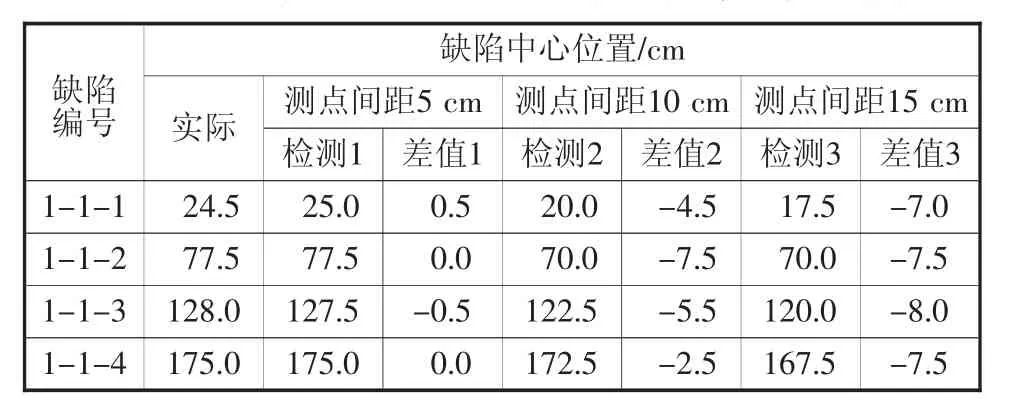

1-1号预应力孔道测点间距5 cm、10 cm与15 cm时的检测结果如表2、表3所示。

表2 1-1号预应力孔道不同测点间距缺陷中心位置检测结果表

表3 1-1号预应力孔道不同测点间距缺陷尺寸检测结果表

由表2、表3可知,塑料波纹管预应力孔道灌浆缺陷中心位置与尺寸大小的检测偏差随测点间距的减小而减小,且最大检测偏差均不超过测点间距。

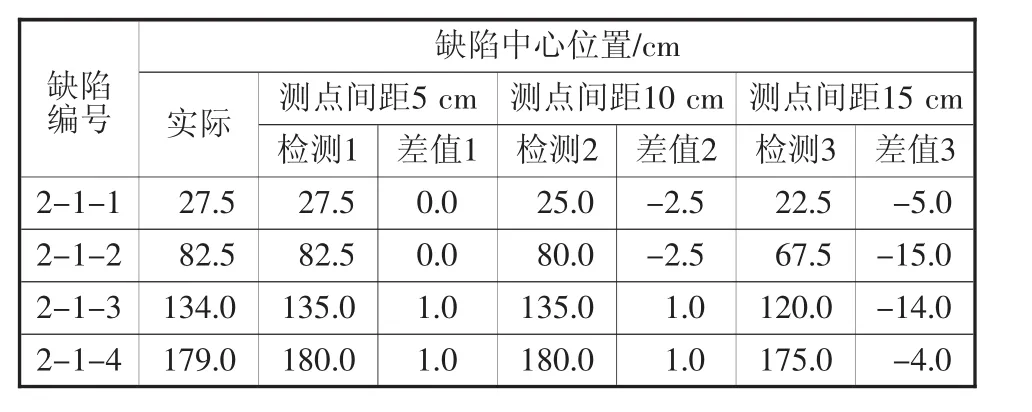

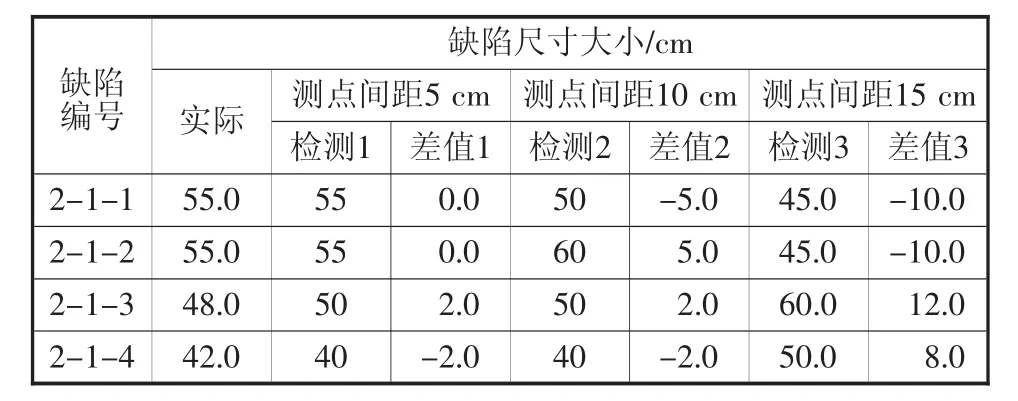

2-1号预应力孔道测点间距5 cm、10 cm与15 cm时的检测结果如表4、表5所示。

表4 2-1号预应力孔道不同测点间距缺陷中心位置检测结果表

表5 2-1号预应力孔道不同测点间距缺陷尺寸检测结果表

由表4、表5可知,金属波纹管预应力孔道灌浆缺陷中心位置与尺寸大小的检测偏差随测点间距的减小而减小,且最大检测偏差均不超过测点间距。

综上所述,试验板预应力孔道灌浆缺陷中心位置与尺寸大小的检测偏差随测点间距的减小而减小,且最大检测偏差均不超过测点间距,此外波纹管材料种类对检测结果影响较小,可以忽略不计。因此实际工程检测中,可取10~20 cm测点间距对预应力孔道灌浆缺陷进行检测,且不必区分波纹管的材料种类。当检测偏差不满足精度要求时,可对测点间距进行加密并重新检测。

5 结论

本文通过试验验证、定性定量相结合,采用冲击回波法对预应力孔道注浆缺陷识别的实际效果、识别精度试验研究得出如下结论:

a)注浆饱满状态下塑料波纹管、钢制波纹管的标定声时无明显差异。

b)实际工程检测中,完全可以运用无预应力孔道位置处的理论反射声时来代替预应力孔道全满位置处的反射声时,以简化声时标定。

c)敲击位置对检测结果影响较小,实际工程检测中只需在预应力孔道范围内进行敲击即可。

d)反射声时的主要影响因素是缺陷类型,且波纹管材料种类对检测结果影响也较小,可以忽略不计。

e)因此实际工程检测中,可取10~20 cm测点间距对预应力孔道灌浆缺陷进行检测,且不必区分波纹管的材料种类。

f)当检测偏差不满足精度要求时,可对测点间距进行加密并重新检测。