跨坐式单轨车车顶制造工艺研究

南京雷尔伟新技术股份有限公司 江苏 南京 210061

前言

随着轨道交通的飞速地发展,城市轨道交通申报建设地铁条件苛刻(地方财政:100亿元以上,生产总值达到1000亿元以上,城区人口在300万人以上),且造价较高,而二线、三线城市申报轻轨建设,相对容易便捷,从而给跨坐式单轨车带来了巨大的市场潜力,造价相对地铁较低,易申报。

跨坐式单轨车最高运营速度80km/h,储存环境温度:-40℃~70℃;环境温度:-35℃~45℃;工作环境湿度≤90%。

1 车顶设计结构方案

1.1 车顶设计图纸

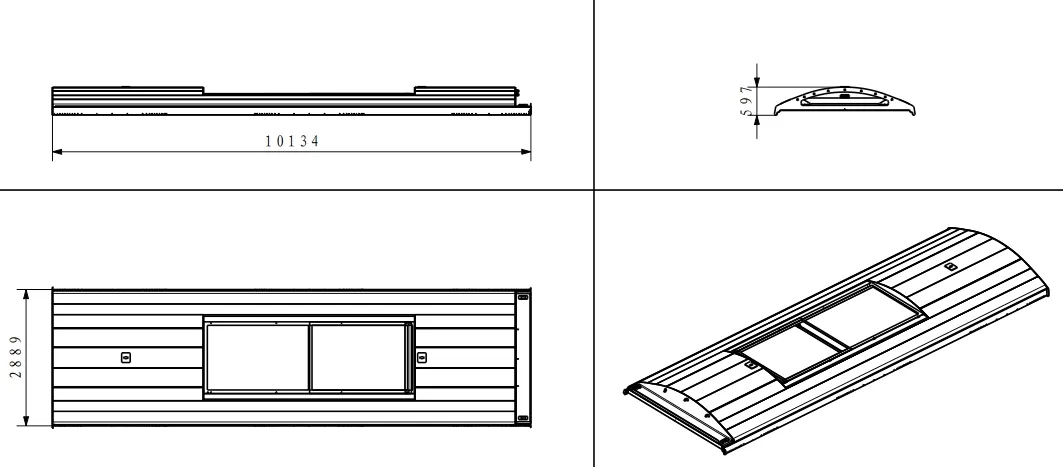

跨坐式单轨车项目由庞巴迪公司(BOMBARDIER)原型设计,车顶原材料采用铝合金型材焊接(MIG)。

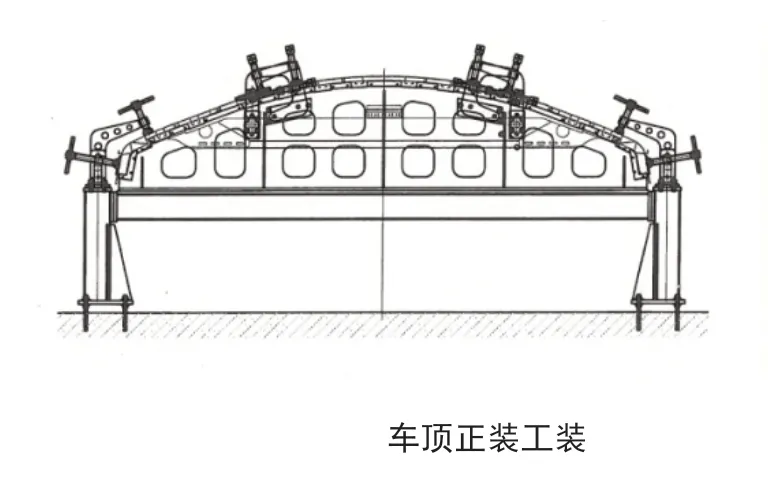

图1 车顶成品图

1.2 车顶成品技术要求

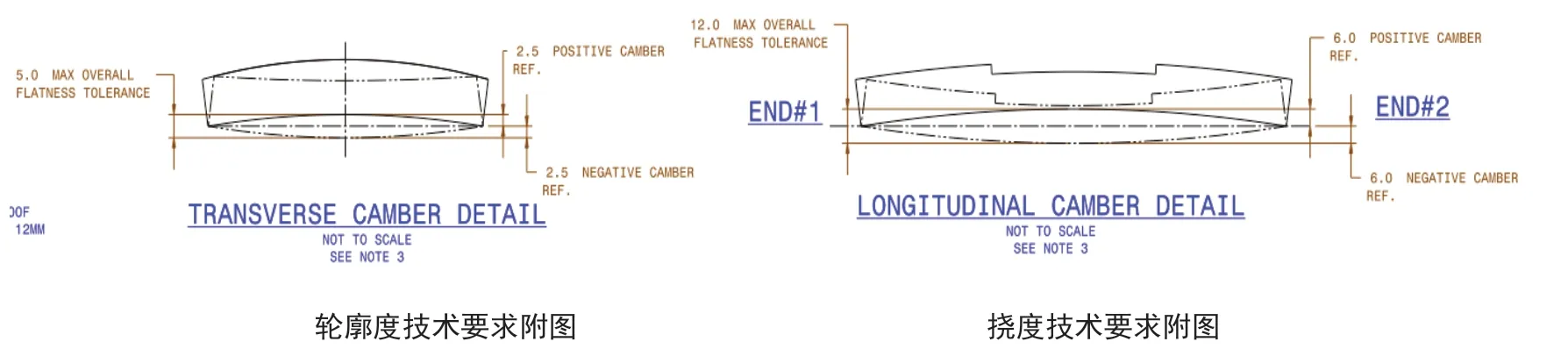

(2)焊缝要求:根据EN15085标准,认证等级为CL1,焊缝质量等级为CPC2;车顶共由5种断面组成,共9块型材拼装而成,8条焊缝;焊缝长度达10m以上,焊缝接头形式分别为插接对接焊缝和插接角接焊缝组成;因控制车体的轻量化,车顶型材设计结构较薄,焊接变形较难控制;故对车顶焊接变形展开研究,已达到控制产品焊接变形[1]。

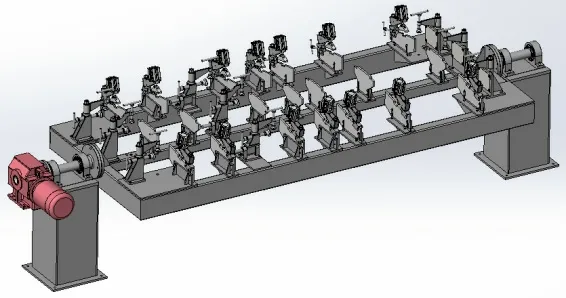

1.3 车顶生产工艺方案

边梁焊接:

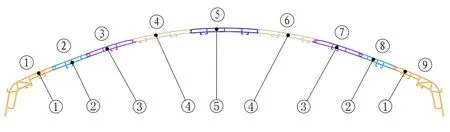

将车顶(①与②)、(⑧与⑨)两种型材组装在焊接工装上,调节好焊接间隙并做好焊接前的反变形控制。

车顶板焊接:

将车顶(④、⑤、⑥)三种型材组装在焊接工装上,调节好焊接间隙并做好焊接前的反变形控制。

车顶总成:

将车顶【(①与②)、(④、⑤、⑥)、(⑧与⑨)与③、⑦,】三种型材组装在焊接工装上,调节好焊接间隙并做好焊接前的反变形控制。

边梁焊接,车顶板焊接,车顶总成通用生产工序如下:

后两个测点C、D相对于车辆悬浮架的坐标分别为 (x3,z3) 、 (x4,z4)。通过C、D两点做直线,同理可得直线方程:

(1)将车顶边梁段焊处理,段焊长度30~60mm,间距300mm,其次反面段焊处理。

(2)正面、反面采用自动焊焊接。

(3)反面采用自动焊焊接,焊接顺序如上述顺序焊接。

(4)焊缝打磨、调修、检测。

模块化生产,最终总组,部件生产焊后变形控制,部件尺寸可控,通过多次验证,可做到部件焊后局部调修,整体焊接后无须调修处理;探索了6005A-T6材料的性能并摸索出一套可实施的量产工艺方案。

2 材料的选型及性能参数

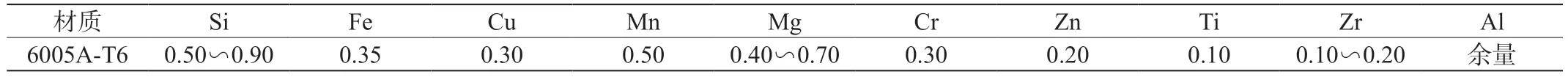

设计开发选择原材料,母材选用:6005A-T6,近年来轨道交通普遍认可的中等强度的Al-Mg-Si系铝合金,具有较好的热挤压型和耐腐蚀性;在城市轨道交通,追求轻量化、绿色化的选材原则,该材料推动了城市轨道交通的进步[2];见:表1、表2。

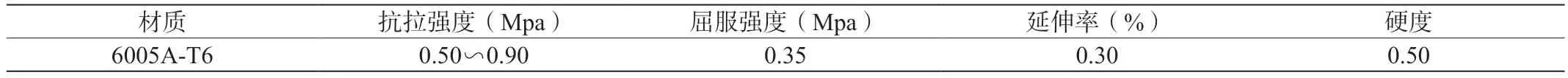

奠定设计开发完成的基础上,进行工艺开发,工艺开发选用焊丝ER 5356、惰性保护气体选用高纯氩:99.999%,具体见表3、表4。

表1 母材 6005A-T6铝合金化学成分(%) 参照标准:EN 573-3

表2 母材6005A-T6铝合金机械性能(%) 参照标准:EN 755-2

表3 主材 ER 5356焊丝化学成分(%) 参照标准:ISO18273

表4 保护气体 氩(%) 参照标准:GB/T4842

3 参数的选择[3]

焊接环境:温度≥10℃,湿度≤70%;铝合金焊丝储存温度≥18℃,湿度≤60%。

焊接参数:

4 反变形控制

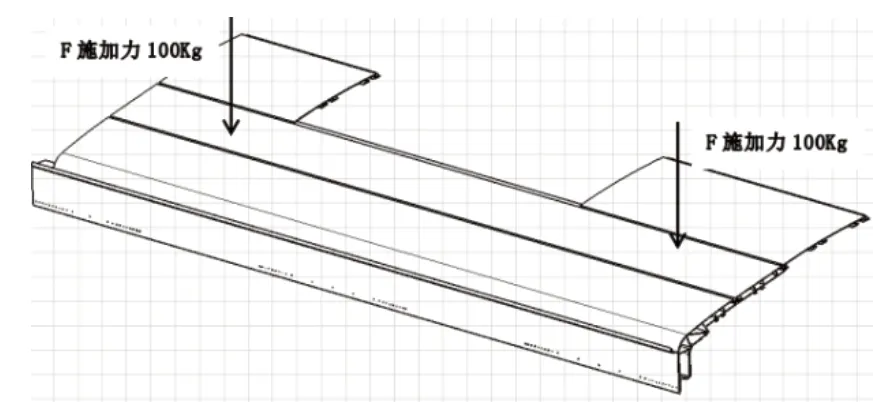

(1)车顶边梁(①与②)、(⑧与⑨)组装,先正面焊接,再反面焊接,车顶采用启动压头加紧四个边梁角,车顶反面焊接变形内凹,但通过正面焊接不考虑给车顶施加外界力的情况下,正面变形远大于背面焊接变形,为了能够控制住焊接变形,并减少焊后的调修量,通过多次试验摸索;确定焊前反变形控制参数,将工装中部可调节板调高35±2mm,在车顶两端300mm处施加100kg的外力控制边梁的变形,焊接完成后,待完全冷却后再拆卸车顶边梁,完全拆除后车顶边梁挠度约下凹5-10mm;待车顶总成焊接后,采用挠度做总成后的反变形;详见车顶边梁反变形示意图

车顶边梁反变形示意图

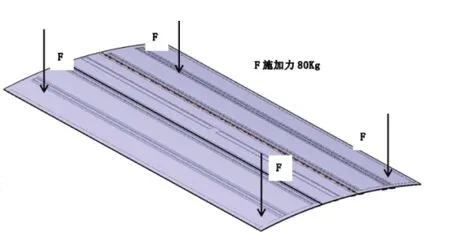

车顶板反变形示意图

(2)车顶板(①与②)、(⑧与⑨)组装,先正面焊接,再反面焊接,车顶板四周采用气动缸压紧,施加80Kg的外力,车顶板中间部位支撑板调高12-15mm使车顶达到内凹的状态,先焊接内侧焊缝,再焊接外侧焊缝,待完全冷却后再拆卸车顶板,完全拆除后车顶板实际轮廓比理论轮廓小2mm;采用木槌敲击焊缝部位,释放焊接的残余应力;详见车顶板反变形示意图。

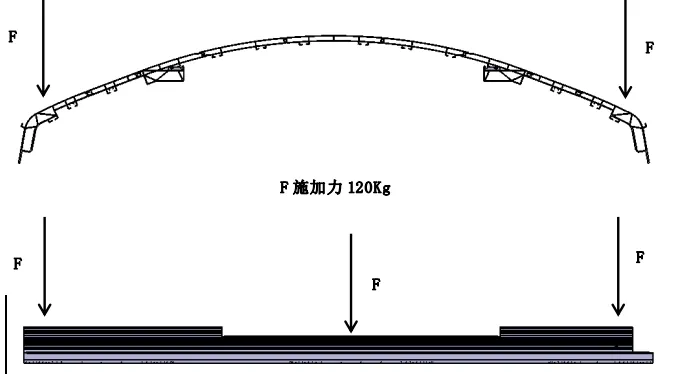

(3)将车顶【(①与②)、(④、⑤、⑥)、(⑧与⑨)与③、⑦】型材组装在焊接工装上,首先正反面进行段焊处理,段焊长度30-60mm,间距300mm;段焊后采用铣刀将焊缝及起弧收弧位置缺陷清理干净,为控制焊接变形,正装状态将车顶圆弧板上调35mm,两侧采用螺旋丝杆压紧,压紧力约120kg/根,先焊外侧焊缝待完全冷却后再焊接内侧焊缝,焊接后挠度下榻约3-10mm(下榻已调修,上翘难以调修且变形无法控制)[4]。

车顶压紧状态示意图

5 车顶火焰预热和调修工艺及过程控制

车顶母材选用:6005A-T6中等强度的Al-Mg-Si系铝合金材料,材料厚度3mm,按照TB/T3259动车组用铝及铝合金焊接技术条件中7.6条款要求板厚大于等于8mm时宜进行预热,所以铝合金车顶在温湿度正常条件下不进行预热;

焊接后车顶轮廓度、挠度需要调修处理;调修考虑机械方法或加热方法对其进行矫正;最终考虑到车顶规格尺寸较大,外界施加压力难度较大且车顶型材壁厚较薄;外界施加压力,车顶型材表面易产生压痕和凹陷;且在外界不施加外力的情况下,可通过火焰加热的方法使车顶矫正至符合设计要求[5]。

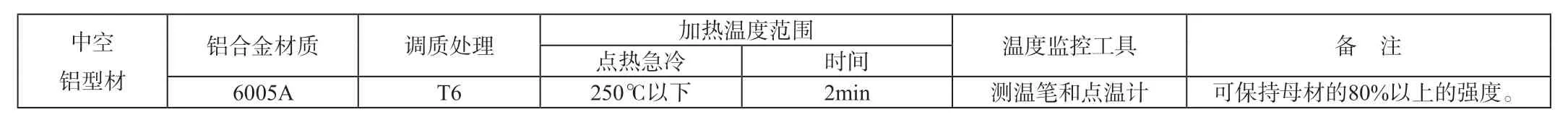

火焰加热的温度、时间见下表:

6 结束语

车顶模块化生产,焊接变形控制通过多个产品生产试制过程中摸索出的经验,听过反变形控制,选择最合适的工艺参数;

焊接参数通过验证制作WPQR、PWPS、WPS进行验证,最终摸索出可靠的,能够形成批量生产的一套生产焊接参数;

调修通过火焰加热水冷的方式,通过热胀冷缩的原理,矫正车顶的弧度和挠度及弦高;以达到最终交付的状态;

成功地开发,跨坐式单轨车项目已成功交付于各大国内外项目,如芜湖单轨、泰国黄粉线、埃及开罗等等,车顶成功的开发提升了团队的经验,并将经验传递至APM车、地铁项目车顶等等。