可逆抑制剂对发酵生产洗涤用蛋白酶的影响

王克芬 王兴吉 闫宜江 张 杰 刘胜利 刘文龙

(山东隆科特酶制剂有限公司国家企业技术中心,山东临沂, 276400)

蛋白酶是水解蛋白质肽键的一类酶的总称。目前蛋白酶的生产主要依靠微生物发酵。但是受产物反馈抑制,微生物分泌蛋白酶并且蛋白酶达到一定含量时,蛋白酶分泌量不再增加,并且高度聚集的蛋白酶自身水解反应会导致产量降低[1]。蛋白酶在提取或者储存过程中也会存在自身水解造成活力降低的问题,影响蛋白酶的稳定性[2]。

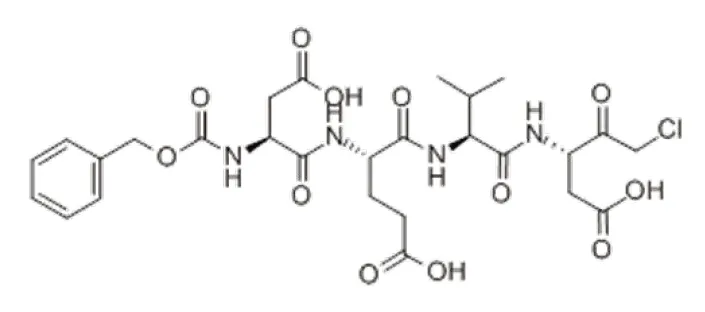

可逆蛋白酶抑制剂是可以与蛋白酶分子活性中心的一些基团结合,使蛋白酶活力下降,甚至消失,但不使蛋白酶变性的物质(图1)。该结合是竞争性的,是可逆的,当在溶液中抑制剂被稀释或者其他底物浓度提高时,蛋白酶的活性可以恢复[3]。

图1 可逆抑制剂

在洗涤液中添加蛋白酶,能够提高洗涤剂的去污能力。但是洗涤液中如果还添加淀粉酶、脂肪酶等其他洗涤用酶,在蛋白酶与其他酶类混合后,这些酶类部分会被蛋白酶水解失去作用。专利CN199892.2提出了一类可逆蛋白酶抑制剂作为洗衣液添加剂,甲基酮与2~5个氨基酸的聚合物,该抑制剂能够竞争性地抑制蛋白酶活性,提高了蛋白酶和其他酶类在洗涤剂中的稳定性,提升了洗涤剂组合物的作用[4]。使用时,将洗衣液溶解于水中,扩大其体积,蛋白酶与可逆抑制剂解离恢复蛋白酶活性。

在发酵过程中添加可逆蛋白酶抑制剂,抑制蛋白酶的活性,使得活性蛋白酶减少,反馈抑制降低,微生物会继续分泌蛋白酶完成生长需要,间接增加了蛋白酶的分泌量。蛋白酶自身的水解反应也会减弱。蛋白酶使用时经过溶解体积扩大,可逆蛋白酶抑制剂浓度降低,蛋白酶活性恢复。这种方法生产的蛋白酶尤其适合在洗涤、污水处理和皮革行业使用。

1 实验部分

1.1 仪器与试剂

50L发酵罐,百伦生物仪器设备公司;尤尼柯 UV-2100紫外分光光度计,上海尤尼柯公司;BMY-2/450板框过滤机,成都莘明过滤设备有限公司;小试1812超滤浓缩机,合肥易洁特膜科技有限公司;LPG喷雾干燥机,常州市优博干燥工程有限公司。

可逆抑制剂,Z- 天冬氨酰-谷氨酰-缬氨酰-天冬氨酸-氯甲基酮,合肥国肽生物科技有限公司;实验蛋白酶菌种,枯草芽孢杆菌(保藏号32154879);其他试剂均为国产实验室常用试剂。

1.2 实验方法

1.2.1 培养基及测定方法

发酵罐配方:玉米粉2%,豆饼粉3%,麸皮3% ,Na2HPO4·12H2O 0.4%,KH2PO40.03%,ZnCl20.21%, pH 6.0 。

补料:20% 液化淀粉。

抑制剂制备:四肽氯甲基酮抑制剂的配置浓度为10.0 g/L,采用过滤除菌的方法加入预先处理的无菌水中。

酶活测定:酶活检测方法为常规的蛋白酶酶活检测方法[5]。实验组实际酶活(解除抑制后酶活)检测采用发酵液稀释10倍解除抑制后溶液检测酶活。酶活抑制率=(实际酶活-抑制后酶活)/实际酶活×100%。

1.2.2 发酵罐制备

两组平行发酵罐,A组罐添加可逆性蛋白酶抑制剂,B组罐不添加抑制剂作为对照罐,其他条件一致。发酵罐装液量30 L,发酵罐中移入1.5 L种子液,发酵培养10 h后开始检测酶活,每8 h取样测酶活。

1.2.3 无抑制剂添加发酵培养对照

枯草芽孢杆菌发酵生产蛋白酶发酵方式为液体连续补料发酵,设置两个对照组发酵罐A1和A2不添加抑制剂,正常发酵培养,发酵10 h开始检测酶活,每8 h取样检测酶活变化,以该组发酵罐酶活力变化数据作为对照。

1.2.4 发酵过程中添加抑制剂的方式对产酶的影响

将配置好的抑制剂溶液(10.0 g/L),采用一次性打入、间断流加和连续流加的方式打入发酵罐。参考对照罐发酵结果,在酶活增长最快的起点即发酵20 h后开始加入可逆抑制剂,此时蛋白酶活力达到2000 U。一次性打入:一次性将1000 mL过滤除菌的可逆抑制剂打入发酵罐;间断流加:从20 h开始,每隔5 h加入100 mL抑制剂,直至加入1000 mL或发酵结束;连续流加:以100 mL/h的流速,连续向发酵罐内补充抑制剂,直至加入1000 mL或发酵结束。发酵过程中,从10 h开始每8 h取样一次检测酶活变化。

1.2.5 发酵过程中添加抑制剂的方式对产酶的影响

根据实验结果,选择连续流加的方式添加抑制剂,在发酵20 h后开始连续流加可逆抑制剂。7个发酵罐选择不同的抑制剂添加量,由于发酵罐之间存在误差,抑制剂流加量采用对蛋白酶的抑制率表示,流加量越大抑制率越高,抑制率通过酶活检测计算获得,所以抑制剂添加量需要时时调整,保证酶活抑制率稳定。抑制剂不能完全抑制酶活,菌体的正常代谢需要部分蛋白酶参与,所以选择0、10%、20%、30%、40%、50%、60%的蛋白酶酶活抑制率,通过取样检测酶活和实际酶活实时调整抑制剂流速,控制酶活抑制比,流加直至发酵结束,发酵结束后统计发酵结果。

1.2.6 抑制剂的量对发酵产酶的影响

在发酵20 h后开始连续流加可逆抑制剂。开始流加可逆蛋白酶抑制剂,7个发酵罐选择不同的抑制剂添加量,由于发酵罐之间存在误差,抑制剂添加量采用对蛋白酶的抑制率表示,流加蛋白酶抑制剂的量能够抑制10%、20%、30%、40%、50%、60%的蛋白酶酶活力,通过取样检测酶活和实际酶活实时调整抑制剂流速,控制酶活抑制比,流加直至发酵结束。

1.2.7 蛋白酶提取对抑制剂的影响

蛋白酶生产过程中有两种从发酵液中获得粗酶的方法,即发酵液直接喷干获得干粉粗酶和发酵液过滤后浓缩获得液体粗酶[6]。发酵液直接喷干的方法在蛋白酶粗酶生产中较为常见,枯草芽孢杆菌发酵结束,发酵液加入部分调节pH盐类或其他保护剂后,直接连通喷干设备一起喷干,在喷干过程中抑制剂和酶一起被喷干为干粉,使用时干粉用水溶解,解除抑制剂对酶的抑制效果。本文主要讨论使用第二种提取方法时对抑制剂的影响,该方法需要经过板框过滤和超滤浓缩,板框过滤过程中须添加珍珠岩和硅藻土助滤剂过滤除去菌体和其他不溶物,板框过滤后的粗酶液再经过超滤机超滤,以达到浓缩体积并除去小分子杂质和部分盐的目的。

1.2.8 抑制剂对产品稳定性的影响

发酵液提取后的蛋白酶粗酶液在储存过程中,由于蛋白酶自身的水解作用和稳定性原因会不断降低酶活,储存时间越长蛋白酶活性越低[7]。为了在较长时间范围内保持较高的酶活力,需要采取措施降低蛋白酶自身的水解作用,提高蛋白酶稳定性,有些报道中会在粗酶中加入蛋白类稳定剂,降低蛋白酶相互水解的概率[8]。本实验中添加的抑制剂能够竞争性地抑制蛋白酶活性,抑制蛋白酶自身水解作用。本实验主要研究没有经过超滤浓缩的液体蛋白酶成品的储存稳定性,在室温条件下每天取样检测蛋白酶酶活变化。

2 结果与分析

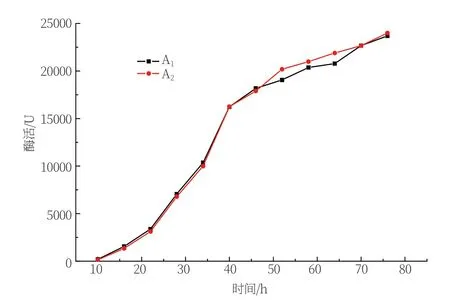

2.1 无抑制剂添加发酵结果

两个对照组发酵罐的酶活变化如图2,10~20 h酶活增长较慢,在20~40 h增长较快,40 h后酶活增长变缓,70 h后酶活增长进一步放慢,此时发酵菌体代谢减缓,菌种自溶增多,氨氮含量上升,说明菌体衰老,发酵罐已经没有继续培养价值,继续培养至80 h后停止发酵。培养过程操作保持一致,两个对照发酵罐发酵结果基本平行。

图2 正常发酵培养酶活变化

2.2 抑制剂添加方式对发酵的影响

抑制剂添加方式的流加结果如图3,B1发酵罐可逆抑制剂一次性加入酶活较低,发酵不能正常进行,原因可能是可逆抑制剂浓度累积过高,影响菌种的其他代谢。B2发酵罐连续流加可逆抑制剂,停罐后检测实际酶活相比对照发酵罐提高41.1%。B3发酵罐间断流加可逆抑制剂,酶活提高36.8%,但是酶活增长不稳定,在发酵过程中也出现补料波动起伏较大,不易控制的问题。可逆抑制剂连续流加更适合发酵控制,也能更有效地促进发酵产酶。

图3 发酵罐实际酶活变化

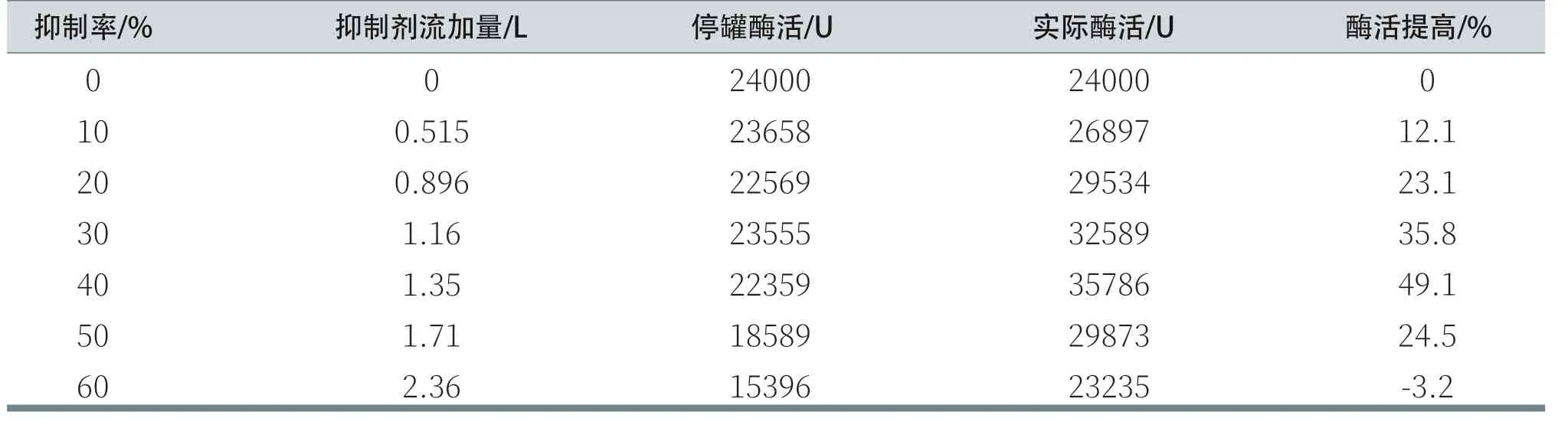

2.3 抑制剂流加量对产酶的影响

对照发酵罐与六组实验发酵罐发酵结束后对发酵结果统计见表1。抑制剂的添加量逐渐增加,停罐后实际酶活力也不断提升, 40%抑制率的添加量能够提高酶活力49.1%,抑制剂继续增加对酶活促进能力反而减弱甚至出现反作用,可能是过高的抑制剂影响了菌体的正常代谢。发酵过程中流加抑制剂控制40%的抑制率,添加的抑制剂总量约为600 mL,考虑到发酵过程中补料与放料对抑制剂含量的影响,发酵液中的抑制剂含量约在0.1 g/L。

表1 抑制剂流加量对产酶的影响

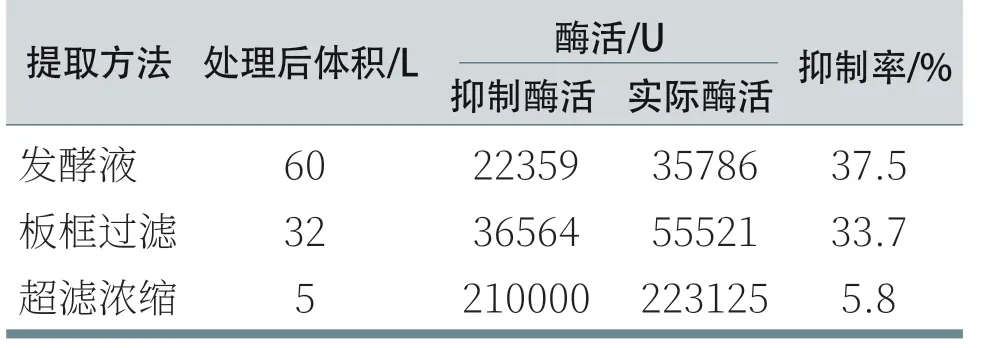

2.4 发酵液提取蛋白酶对抑制剂的影响

对实验发酵液经过板框过滤和超滤浓缩后检测酶活结果如表2,板框过滤的方法,只能除去发酵液中的不溶杂质,包括菌体、部分培养基质,对可溶性成分几乎不起作用,可逆抑制剂能够通过板框过滤,所以板框过滤对蛋白酶抑制效果没有影响。超滤浓缩过程能够截留大分子量的蛋白质,分子量较小的抑制剂分子可以通过超滤膜,随着超滤时间的延长,粗酶液体积不断变小,抑制剂对蛋白酶的抑制效果也不断降低,说明超滤过程能够除去可逆蛋白酶抑制剂,降低或解除抑制效果。液体蛋白酶若需要在储存过程中抑制蛋白酶活性,保持其稳定性,可以不经过超滤浓缩或在超滤后适量补充可逆蛋白酶抑制剂。

表2 抑制剂对发酵液提取蛋白酶的影响

2.5 蛋白酶成品稳定性

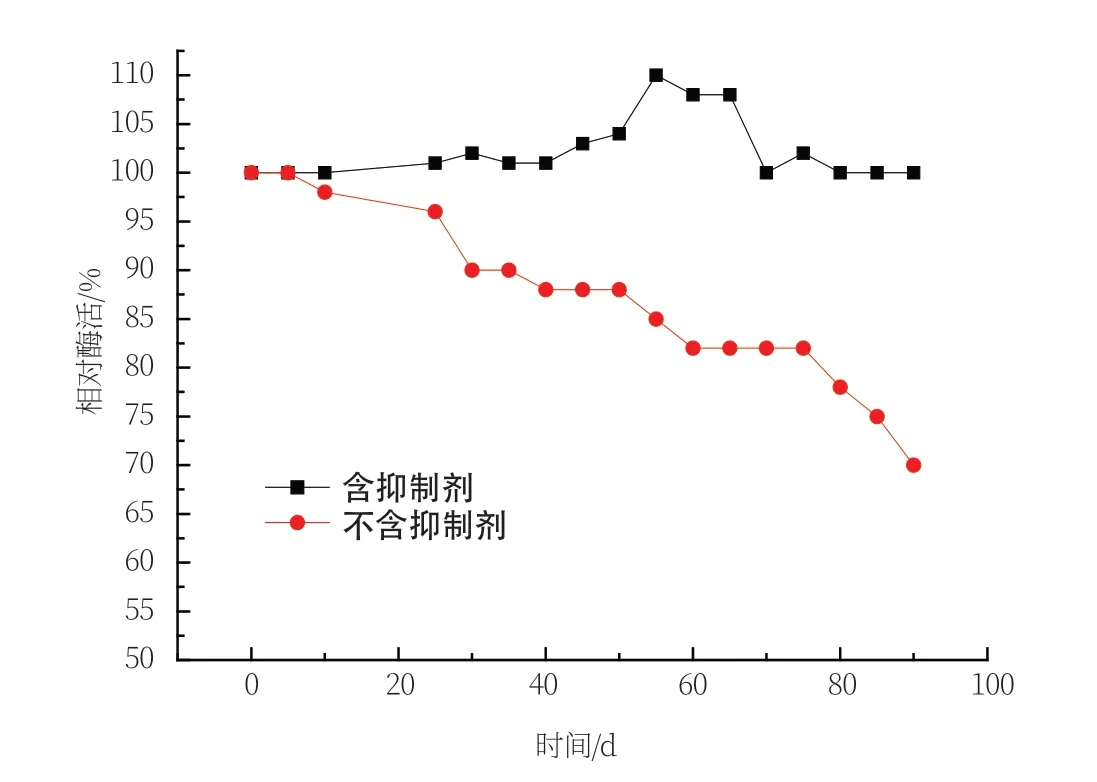

经过发酵液直接喷干获得的固体蛋白酶成品稳定性较高,我们主要研究了没有经过超滤浓缩的液体蛋白酶成品的储存稳定性,在室温条件下每天取样检测蛋白酶酶活,酶活变化如图4,以初始蛋白酶活力100%作为参照,相同蛋白含量和酶活的两个样品,没有抑制剂成分的蛋白酶成品在储存30 d后酶活降低至90%,90 d降低至70%以下。抑制后的蛋白酶成品在储存90 d后酶活仍然100%以上,储存过程中酶活略有升高的原因是在高浓度的酶溶液中部分被竞争抑制的酶活在长时间储存后释放。

图4 抑制剂对蛋白酶储存的影响

3 结论

可逆蛋白酶抑制剂能够可逆地抑制蛋白酶活性,降低发酵产酶过程中的反馈抑制,增加蛋白酶产量。蛋白酶产品中的可逆抑制剂可以通过超滤去除,也可以保留,含有可逆抑制剂能够增加蛋白酶产品的稳定性,并且在稀释后可恢复蛋白酶活性对蛋白酶的使用影响较小。