综放工作面智能放煤工艺研究及应用

吴桐, 尉瑞, 刘清, 魏文艳

(1.北京天地玛珂电液控制系统有限公司, 北京 100013;2.中煤华晋集团有限公司 王家岭煤矿, 山西 运城 043000)

0 引言

我国储量丰富的特厚煤层主要采用综放开采方法[1]。综放开采是一种开采缓倾斜特厚煤层和急倾斜特厚煤层的方法[2],其放煤方式有单轮顺序放煤、多轮顺序放煤和单轮间隔放煤。单轮顺序放煤操作简单、速度快,但是含矸率高,顶板管理困难。多轮顺序放煤顶板管理较好、混矸量低,但是工序复杂,占用时间较长。单轮间隔放煤结合了单轮顺序放煤与多轮顺序放煤方式的优点。传统的放顶煤控制主要依靠人工放煤控制,采用单轮顺序放煤。配有电液控制系统的工作面主要采用程序控制与人工补放结合的双轮顺序放煤方式,如果放煤控制实施不充分,则会大幅降低煤炭采出率,如果放煤过程中掺有大量煤矸石,则会降低煤炭的开采质量,放煤控制的智能化是制约智能化综放开采的主要技术瓶颈[3]。

智能放煤控制主要包括2个方面内容:放煤工艺和放煤时间。放煤工艺研究如何放煤,放煤时间研究何时停止放煤[4]。本文主要研究智能放煤工艺,依照单架放煤控制工序,通过分析智能放煤工艺流程,研究了综放工作面智能放煤工艺,并定制了智能放煤方案,将其应用于山西中煤华晋集团有限公司王家岭煤矿,使用综放工作面智能化控制与人工干预辅助放煤,为矿区提高放煤效率、采出率和煤质,实现安全高效开采提供参考[5]。

1 综放工作面智能放煤工艺

1.1 放顶煤工艺

综放工作面放顶煤控制是指控制放煤出口在尾梁不同角度下完成放煤工作[6],分为手动放煤与智能放煤。手动放煤:按采煤工艺正规循环作业,放煤工人利用放煤遥控器进行放煤,根据后部刮板输送机煤量多少控制放煤量,放煤过程严格执行“见矸关门”的原则。智能放煤:移架后,通过程序设定,滞后拉移支架5~30架开始放煤,通过振动、声波、视频等信号分辨出矸石,从而有效控制支架放煤口进行放煤。放煤动作时间的长短取决于顶煤厚度和冒放性、工作面长度、输送机的生产能力以及支架放煤口的通过能力等[7]。

1.2 单架放煤控制工序

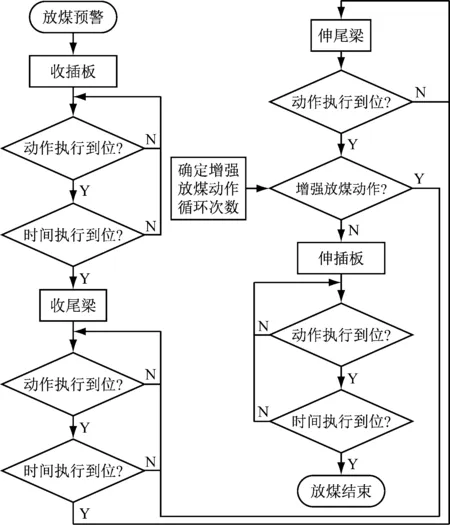

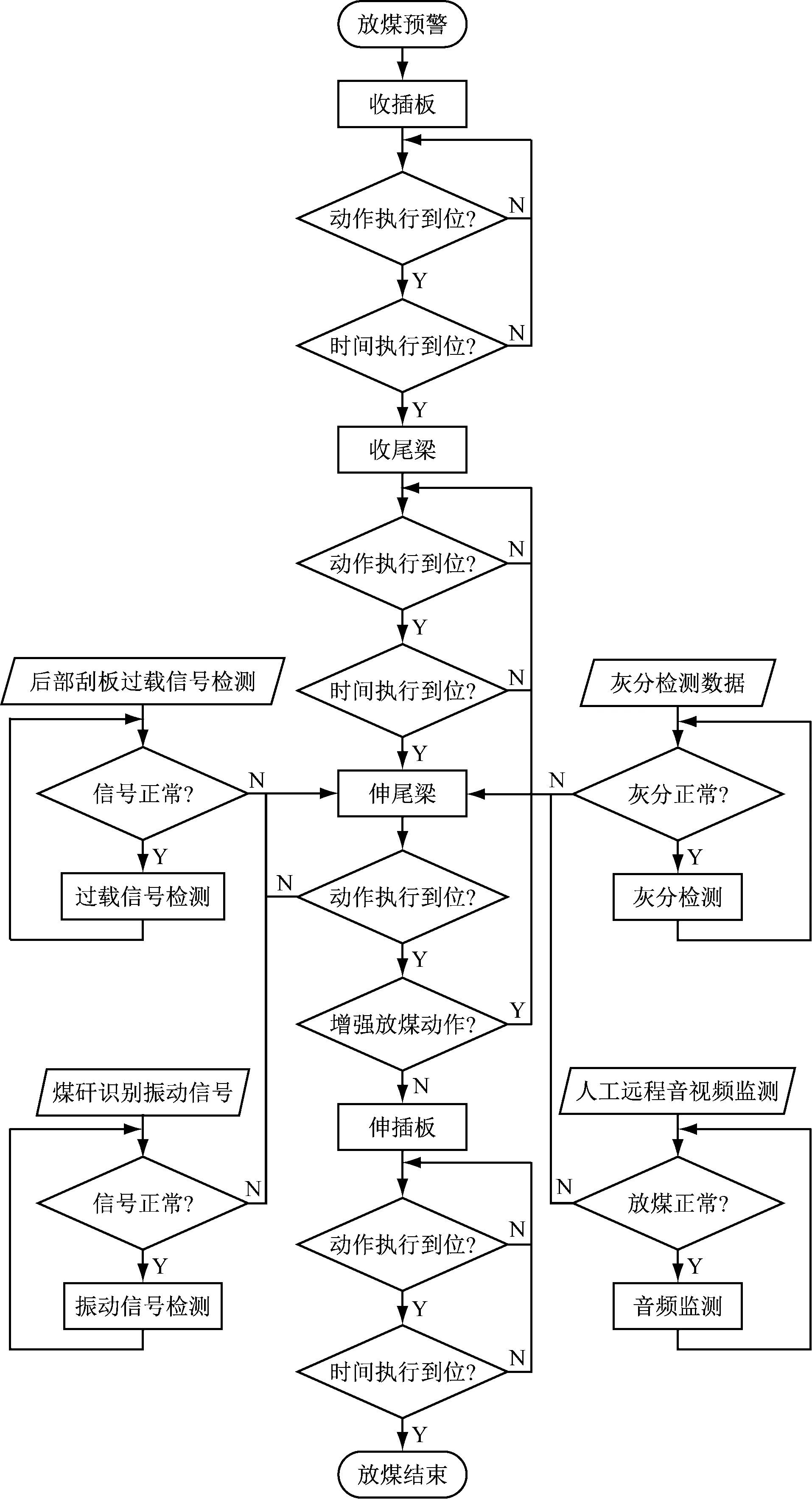

全工作面放顶煤控制的基础是单架放煤控制。单架放煤动作预警后,动作执行顺序如下:收插板→收尾梁→伸尾梁→伸插板→放煤动作结束。尾梁与插板的动作时间根据各自传感器的数据和时间确定。用传感器来监测动作是否到位。伸尾梁阶段结束后,可以进行增强放煤控制,即循环执行收尾梁和伸尾梁动作,循环次数可设定。单架放煤工序如图1所示。

图1 单架放煤工序

1.3 自动化放煤工艺流程分析

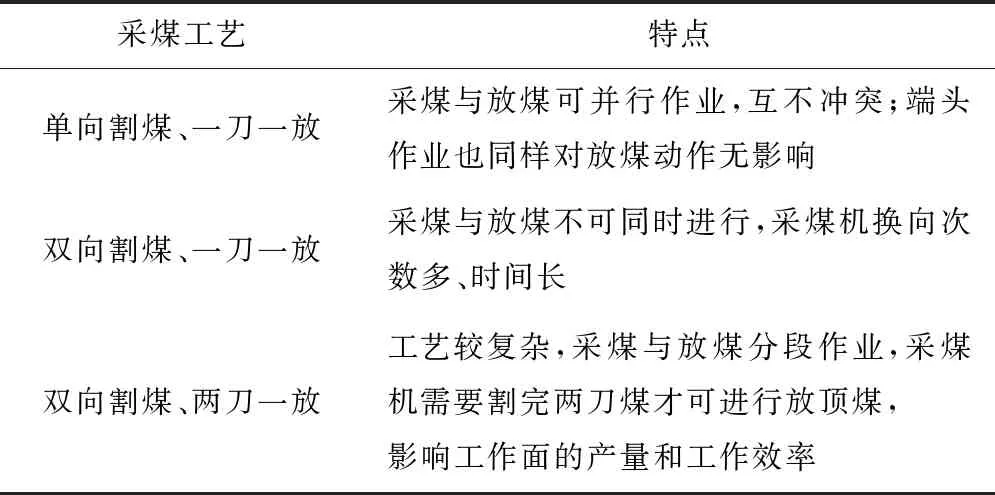

综放工作面的放煤工艺与采煤工艺紧密配合[7]。我国高产高效综放工作面常用的采煤工艺模式如下:① 端部斜切进刀、单向割煤、一刀一放。② 端部斜切进刀、双向割煤、一刀一放。③ 端部斜切进刀、双向割煤、两刀一放,采放分段平行作业,采煤机在工作面下半段割煤,上半段平行放煤,或采煤机在工作面上半段割煤,下半段平行放煤。3种采煤工艺特点见表1。

表1 常用3种采煤工艺特点

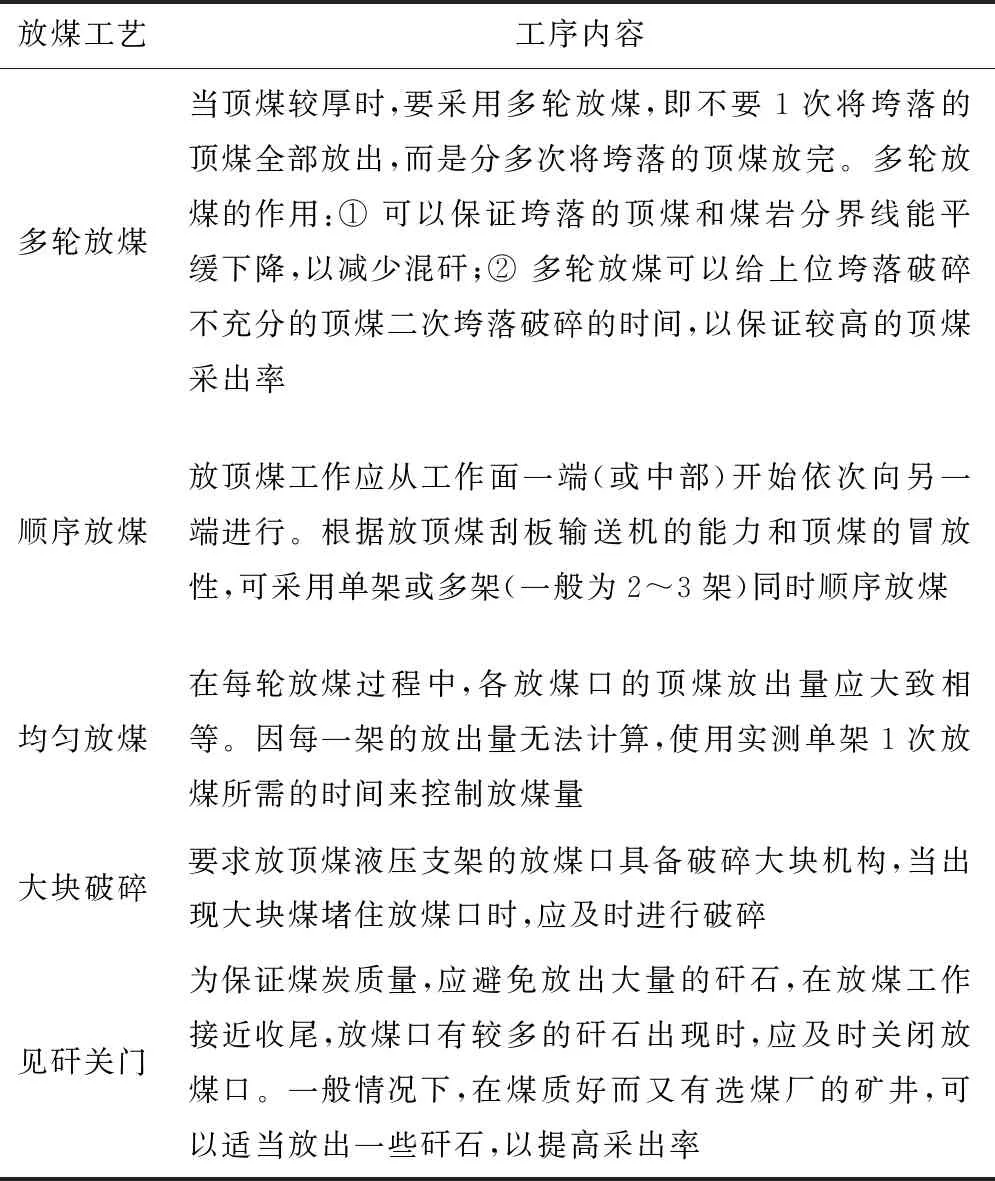

为了提高顶煤采出率,综放工作面顶煤放出控制包括以下几个方面:① 控制放煤口的开启大小和位置。② 控制放煤口开启的时间和次数。③ 全工作面各支架放煤口的开启顺序。综放工作面常见自动化放煤工艺内容见表2。

表2 综放工作面常见放煤工艺内容

若采用多轮放煤工艺模式,如双轮放煤,第1轮放煤时,根据刮板输送机能力、顶煤厚度等确定打开放煤口的个数,每个放煤口的开启时间都由采煤机的位置决定。第1个放煤口是在滞后采煤机前滚筒(或后滚筒,视移架位置与采煤机前后滚筒的关系而定)5架打开,随着采煤机向前割煤,依次按一定时间间隔打开最大放煤口数[8]。当第1个放煤口的开启时间达到预计单架放煤时间的1/2时即自动关闭,并打开下一个放煤口,依此类推。

1.4 智能放煤工艺流程

结合以上自动化放煤工艺流程的分析,要想实现智能放煤工艺需要在自动化放煤工艺的基础上,对综放工作面采煤机、液压支架、刮板输送机等设备进行系统化的智能升级[9],也就是在综放支架上安装音视频监视系统,工作人员在监控中心对放煤过程进行直观的监测,可监测是否有大块煤堵住放煤口、影响顶煤放出等异常情况。在后部刮板输送机安装电动机电流监测系统,以实现放落煤流的自动控制,同时具备人工干预功能,即补放和停放功能[10]。当巡视人员发现某一支架的顶煤尚未放干净时,可人工启动该架放煤口进行补放,并在补放完毕后关闭放煤口;当发现某架放煤口在关闭之前出现窜矸时,可人工干预提前关闭该架放煤口,并能依次启动下一个未打开放煤口,保证同时打开的放煤口数量满足要求[11]。在带式输送机机尾处安装灰分检测系统对灰分是否增多进行在线分析;在综放支架上安装基于振动传感器的煤矸识别装置,根据振动传感器数据分辨矸石下落量,辨识是否有严重混矸情况。在以上完善的智能感知系统基础上,将感知数据发送至监控中心进行大数据分析,可实现人工远程控制或智能决策,进而实现智能放煤。单架智能化放煤流程如图2所示。综放工作面智能化放煤工艺流程应以图2所示单架智能放煤流程为标准,并且根据具体工作面进行定制。

为了提高顶煤采出率和智能化放煤控制[10],至少采用双轮放煤,第2轮放煤开始时,适当减少第1轮放煤口数量,当第1轮放煤全部结束时,第2轮放煤口数量适当增加[11]。结合常用采煤工艺和放煤工艺,将综放工作面智能化放煤工艺分为以下几种:① 采煤机端部斜切进刀、双向割煤、双轮顺序放煤。② 采煤机端部斜切进刀、双向割煤、双轮间隔放煤。③ 采煤机端部斜切进刀、双向割煤、三轮顺序放煤。④ 采煤机端部斜切进刀、双向割煤、三轮间隔放煤。⑤ 采煤机端部斜切进刀、单向割煤、双轮顺序放煤。⑥ 采煤机端部斜切进刀、单向割煤、双轮间隔放煤。⑦ 采煤机端部斜切进刀、单向割煤、三轮顺序放煤。⑧ 采煤机端部斜切进刀、单向割煤、三轮间隔放煤。

图2 单架智能化放煤流程

顺序放煤一般是从机头处基本支架开始按支架顺序进行放煤,直至工作面尾部基本支架;间隔放煤一般是从机头处基本支架开始按单数号支架顺序放煤,完成后开启双数号支架进行放煤,直至工作面尾部基本支架。

在放煤时间方面,第1轮放煤应在移架完成3架后进行。第2轮放煤一般滞后第1轮10架支架,按同样顺序进行放煤。第3轮放煤一般滞后第2轮放煤10架支架,按同样顺序进行放煤。

在放煤量控制方面,双轮放煤时,第1轮放煤量为该架总煤量的1/3~1/2,第2轮见矸关门。3轮放煤时,第1轮放煤量为该架总煤量的1/3,第2轮放煤量为该架总煤量的1/3,第3轮见矸关门。

2 智能放煤工艺应用

本文以王家岭煤矿12309智能化综放工作面为例研究智能放煤工艺的应用。王家岭煤矿12309智能化综放工作面位于123盘区西翼中部,推进长度为1 320 m,宽度为260 m,煤层倾角为-5~+2°,可采储量为265.3万t[7]。工作面采用单一走向长壁采煤法和综合机械化低位放顶煤采煤工艺,采煤机两端头斜切进刀,采煤机割煤一刀,放煤一次,按一刀一放正规循环作业,采高为3.1 m,放煤高度为3 m,循环进度为0.865 m,采用自然跨落法管理采空区顶板。在自动化放煤工艺基础上,结合智能化放煤工艺流程,为王家岭煤矿综放工作面定制了基于振动信号的煤矸识别控制和人工放落煤流控制方案,以实现工作面智能化放煤。

2.1 定制自动化放煤工艺

王家岭煤矿12309智能化综放工作面排头支架为4架,总支架数为150架,采用双向割煤工艺,定制自动化放煤工艺为顺序放煤和间隔放煤。

2.1.1 顺序放煤

(1) 开启1个放煤口,共1组支架依次向前放煤。当采煤机由机头向机尾割煤,移架至9号支架时,由5号支架依次向机尾方向放煤至机尾146号支架,放煤顺序为5→6→7→…→144→145→146。当采煤机由机尾向机头割煤,移架至142号支架时,由146号支架向机头方向开始依次向前放煤至机头5号支架,放煤顺序为146→145→144→…→7→6→5。

(2) 开启1个放煤口,共3组支架依次向前放煤。当采煤机由机头向机尾割煤,移架至9号支架时,放煤由5号支架开始,6号支架在5号支架放煤1/3时间后开始放煤,各架放煤均滞后前架1/3的放煤时间,依次向前放煤推进至机尾146号支架,放煤顺序为(5→6→7)→(8→9→10)→…→(141→142→143)→(144→145→146)。当采煤机由机尾向机头割煤,移架至142号支架时,放煤由146号支架开始,145号支架在146号支架放煤1/3时间后开始放煤,各架放煤均滞后前架1/3的放煤时间,依次向前放煤推进至机头5号支架,放煤顺序为(146→145→144)→(143→142→141)→…→(10→9→8)→(7→6→5)。

2.1.2 间隔放煤

(1) 开启1个放煤口,共1组支架间隔向前放煤。当采煤机由机头向机尾割煤,移架至9号支架时,由5号支架向机尾方向开始依次间隔向前放煤至机尾145号支架,放煤顺序为5→7→9→…→141→143→145。当采煤机由机尾向机头割煤,移架至142号支架时,由146号支架向机头方向开始依次间隔向前放煤至机头6号支架,放煤顺序为146→144→142→…→10→8→6。

(2) 开启1个放煤口,共3组支架间隔向前放煤。当采煤机由机头向机尾割煤,移架至9号支架时,放煤由5号支架开始,7号支架在5号支架放煤1/3时间后开始放煤,各架放煤均滞后前架1/3的放煤时间依次向前放煤,推进至机尾145号支架,放煤顺序为(5→7→9)→(11→13→15)→…→(135→137→139)→(141→143→145)。当采煤机由机尾向机头割煤,移架至142号支架时,放煤由146号支架开始,144号支架在146号支架放煤1/3时间后开始放煤,各架放煤均滞后前架1/3的放煤时间依次向前放煤,推进至机头6号支架,放煤顺序为(146→144→142)→(140→138→136→)…→(16→14→12)→(10→8→6)。

2.2 人工放落煤流控制

放落煤流控制是指在放煤过程中,根据后部刮板输送机上煤流负荷的大小自动开启、控制放煤工艺操作[12]。当后部刮板输送机上运输的煤流过小时,开启多架支架进行补充放煤;当后部刮板输送机上运输的煤流过大时,自动减少放煤液压支架数量,从而使后部刮板输送机上运输的煤流负荷始终保持在一个均匀稳定的范围,以实现后部刮板输送机运煤能力最大化[13]。

王家岭煤矿12309智能综放工作面采取了人工进行放落煤流控制方法。放煤过程中,操作工随时监听、动态巡视后部刮板输送机煤流及放煤工作状况,及时反馈或处理管路操作问题,实时调整自动放煤动作参数,保证放煤系统完好。人工放落煤流控制过程中需要注意以下3点:

(1) 正常放煤时,操作人员实时监控放煤量,使其保持均匀。人工控制放煤时,操作人员缓慢开启插板,先将插板收回1/3~1/2,让顶煤缓慢均匀地流入刮板输送机中,根据煤量多少调节插板收缩量。通过尾梁上下摆动、插板来回伸缩放出顶煤,并根据煤量大小控制尾梁上下摆动速度及角度。放煤完毕后,先升尾梁,恢复到原位,再伸插板。

(2) 放煤操作时需控制好后部刮板输送机的过煤量,一旦发现过载时,需停止放煤移架操作,防止长时间过载运行而压住后部刮板输送机。

(3) 放煤过程中如遇大块煤矸,必须用插板破碎,当发现大块煤或大块矸石流入后部刮板输送机时,执行停机处理,防止运输过程中碰坏支架尾梁千斤顶及管路。

2.3 煤矸识别的应用

由于顶煤和矸石的坚固性系数等不同,当顶煤和矸石下落到尾梁上时,产生的振动信号会不同[14]。一般来说,顶煤下落到尾梁时的振动信号频率主要集中于100~600 Hz内,矸石下落的振动信号频率主要在1 kHz左右[15]。在王家岭煤矿12309智能综放工作面液压支架尾梁上安装1台振动传感器,振动传感器是利用顶煤和矸石下落的振动信号进行煤矸识别的装置,采集煤矸下落到支架尾梁产生的冲击振动数据,并报送至电液控制系统的控制器,控制器将相关数据报送至监控中心进行大数据分析,得出尾梁在不同状态下的频率特性,辨识出放煤过程煤矸比例的变化,以此作为煤矸识别的重要依据,实现基于煤矸识别的智能放煤。

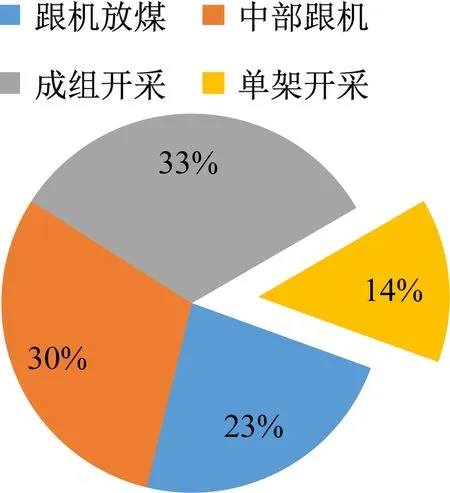

本文调取并分析了12309工作面2020-03-27—31的开采及放煤数据,如图3所示。该工作面共生产8刀,工作面中部进行了跟机放煤控制。

图3 开采数据分析

从图3可看出,5 d内,中部跟机与成组开采占总开采方式的63%,跟机放煤开采方式占23%,工作面跟机自动化放煤功能在生产实践中能够合理有序地配合生产。

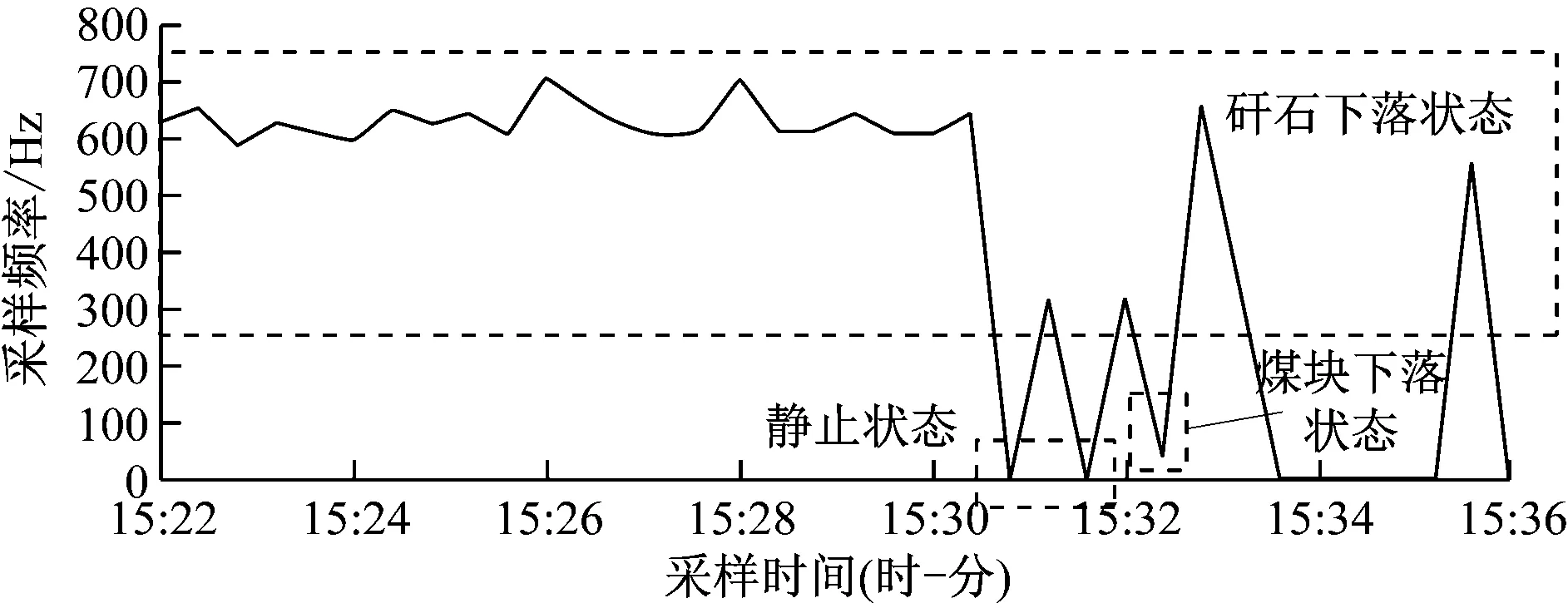

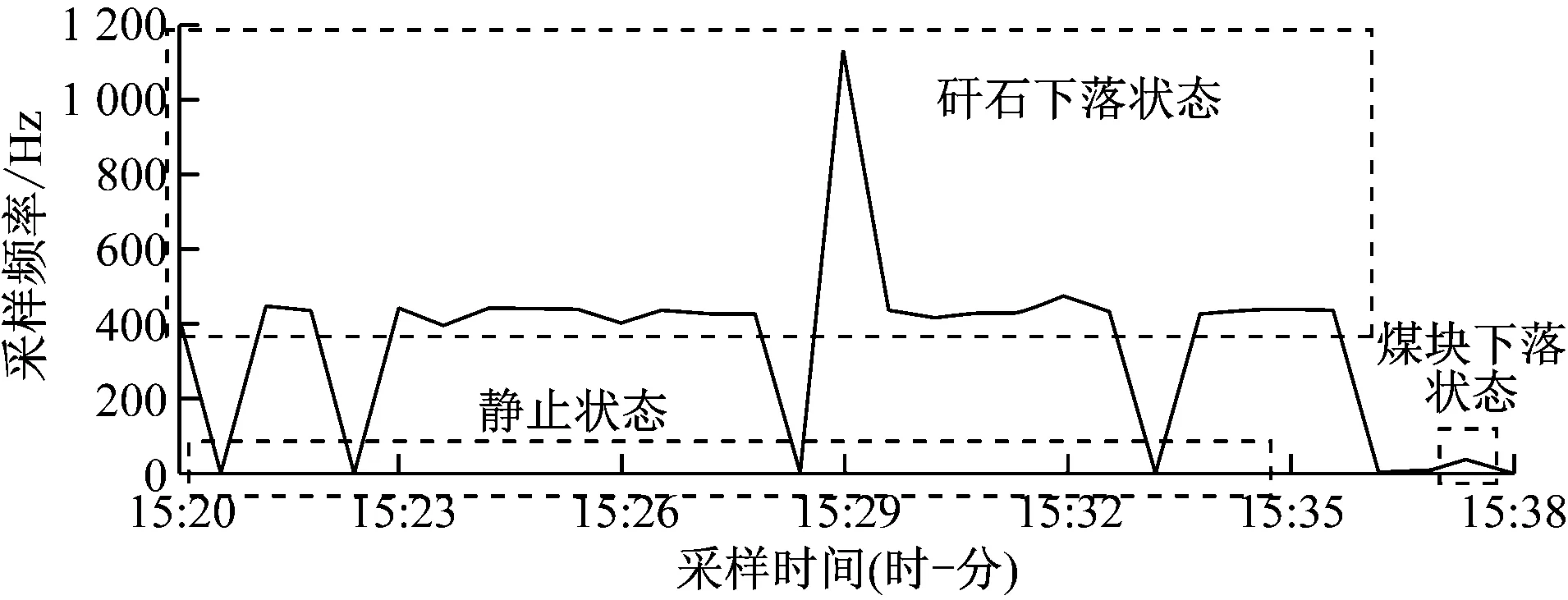

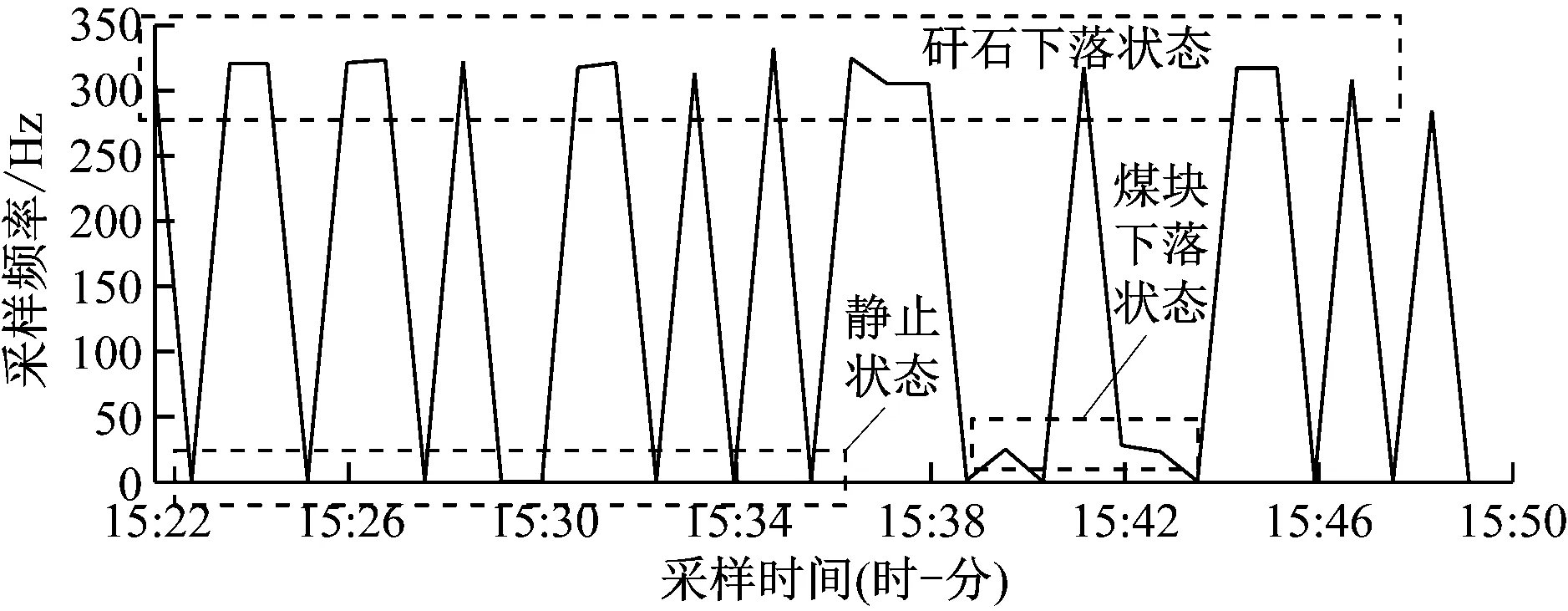

跟机自动化放煤过程中,监控主机记录了所有支架控制器在不同时刻的全部动作数据以及液压支架尾梁在3种不同状态(静止状态、煤块下落状态和矸石下落状态)下的振动传感器数据。分别对56—58号支架采集的振动传感器数据进行分析,如图4—图6所示。

图4 56号支架煤矸下落振动传感器数据分析

图5 57号支架煤矸下落振动传感器数据分析

图6 58号支架煤矸下落振动传感器数据分析

通过智能放煤监控中心进行数据分析可知,支架处于静止状态时,振动传感器数值为0;煤块下落状态下,振动传感器数值在20 Hz左右;矸石下落状态下,振动传感器数值为300~800 Hz。通过数据分析,在检测时间内的矸石识别比达66%,为进一步的煤矸识别技术研究工作提供了数据支撑。

3 结论

(1) 研究了综放工作面智能放煤工艺及流程,分析了常规采煤工艺及自动化放煤工艺,在单架循环放煤工艺的基础上,增加煤矸识别检测、后部刮板输送机过载信号检测等智能感知手段,制定单架智能放煤工艺流程。

(2) 为王家岭煤矿12309综放工作面定制智能放煤方案:采用自动化顺序放煤与间隔放煤工艺和基于振动传感器的煤矸识别技术,使用人工和智能放煤结合的方式提高工作面的采出率。提取并分析实际应用中的开采数据,为进一步实现智能放煤控制提供数据支撑。

(3) 王家岭煤矿12309综放工作面并未使用灰分检测和音视频监测技术,后续需要开展持续的智能化放煤研究及试验。