综放仰采工作面覆岩移动规律及支架工作阻力确定

郭玉峰, 浦仕江, 付巍, 梁文勖

(1.山西西山晋兴能源有限责任公司, 山西 吕梁 033602;2.贵州大学 矿业学院, 贵州 贵阳 550025;3.煤科集团沈阳研究院有限公司, 辽宁 抚顺 113122;4.煤矿安全技术国家重点实验室, 辽宁 抚顺 113122 )

0 引言

倾斜长壁采煤法逐渐得到了广泛应用,相比于走向长壁采煤法有简化生产、运输和通风系统等优点。但在仰斜开采时,由于采空区侧支撑压力较大,使得部分煤体在与其自身重力的共同作用下容易发生片帮、冒顶等事故,加之工作面推进时顶板不易形成结构,顶板破断后直接作用在支架上,也给工作面支架的稳定带来了极大的考验[1-3]。因此,近年来众多学者对仰采工作面安全开采展开了相关研究。杨胜利等[4]结合山西方山瑞隆矿 8101 综放工作面煤壁的主要破坏形式,建立了综放仰采工作面煤壁破坏的力学模型,并对影响煤壁稳定性的因素进行了敏感性分析,探讨了厚煤层煤壁破坏的机理。王圣志等[5]采用PFC2D颗粒流软件模拟山东兖州煤业股份有限公司济宁二号煤矿10301工作面不同倾角下的覆岩运移规律,并结合现场实测方法确定合理的放煤参数,得到了采放比、放煤步距、仰采角度对顶煤放出率的影响规律。冯星[6]结合安徽淮北矿业集团公司涡北矿8105-1仰采工作面开采条件,对“三软”煤层仰采工作面覆岩运动规律及其控制技术进行了系统研究,并分析了不同仰采角度对工作面应力分布及覆岩位移特征的影响。郭卫彬等[7]分析了仰斜工作面煤壁与覆岩的失稳特征,并根据覆岩移动的特点确定了控制煤壁稳定性的不同方法。王红伟等[8]根据覆岩的移动特点总结了大倾角综放采场围岩变形与支架稳定的分区特征,并确定了伪仰斜工作面支架布置方式。罗生虎等[9]采用理论分析方法分析了仰采工作面煤壁和直接顶的失稳特点,建立了保持煤壁和端面顶板稳定性的力学关系模型,探讨了支架初撑力、立柱前倾角和仰采角之间的相互影响关系。陈磊[10]通过分析覆岩初次来压和周期来压时的顶板破断形式,得到了周期来压期间支架实时阻力的计算公式。

以上研究主要集中在仰采角度变化对覆岩运移规律的影响上,确定了工作面的来压步距,为煤壁片帮及支架阻力确定提供了大量的理论依据,但对综放仰采工作面顶底板受力特征缺乏系统的研究。此外,现有的利用顶板-支架力学关系确定支架工作阻力的计算方法较为繁琐,很多方法应用于工程现场不具有实用性。因此,本文以山西方山瑞隆矿8102综放仰采工作面为研究背景,通过数值模拟确定综放仰斜开采的覆岩移动规律,并将所得结果应用于目前几类常用的支架工作阻力计算公式中,对比各个计算公式所得结果,确定8102工作面仰斜开采的合理支架工作阻力,以期为类似条件下的工程应用提供理论和数据参考。

1 工程概况

瑞隆矿8102综放仰采工作面开采7+8号煤层,工作面开采深度为250~312 m,7+8号煤层的平均厚度为9.1 m,工作面煤体的坚固性系数f<1.2。工作面的倾向长度为160 m,走向长度为510 m,工作面所在区段地质和开采条件比较复杂,工作面平均倾角为14°,最大倾角为23°,工作面在推进方向上仰采角度为16°。直接顶板为灰岩,发育有节理、裂隙,厚度变化较小,为14 m左右。8102综放仰采工作面采用走向长壁后退式进行开采,采用一刀一放的放煤方式,采放比为1∶2。区段内煤层节理、裂隙发育。当工作面仰斜推进时,煤壁破坏严重。因此,为保证采场围岩稳定性,需要对综放仰采工作面覆岩移动规律及支架工作阻力确定进行研究。

2 综放仰斜开采覆岩运移规律数值模拟

2.1 模型建立

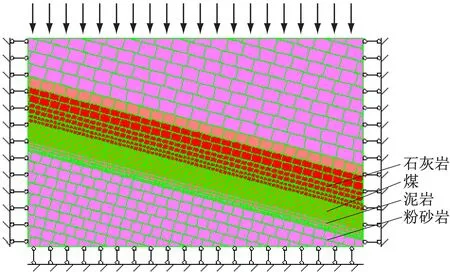

以8102工作面地质和开采技术条件为背景,考虑边界效应,采用平面应变模型,模型长度为160 m,高度为100 m,上部加均匀载荷,采高为9 m。模型共有块体3 354个,采用四边形单元划分,划分后共有5 304个单元,11 833个接触面。模型包含4个边界,上边界为应力边界,施加5.0 MPa的正压力(上边界距地表200 m),取重力加速度g为9.8 m/s2。模型的左右边界及下部边界为位移边界,左右边界限制水平位移,下部边界限制垂直位移,采用Mohr-Coulomb本构模型进行计算。建立的数值模型如图1所示,煤岩体的力学参数指标见表1。

图1 数值模型

2.2 模拟结果分析

2.2.1 支承压力分布

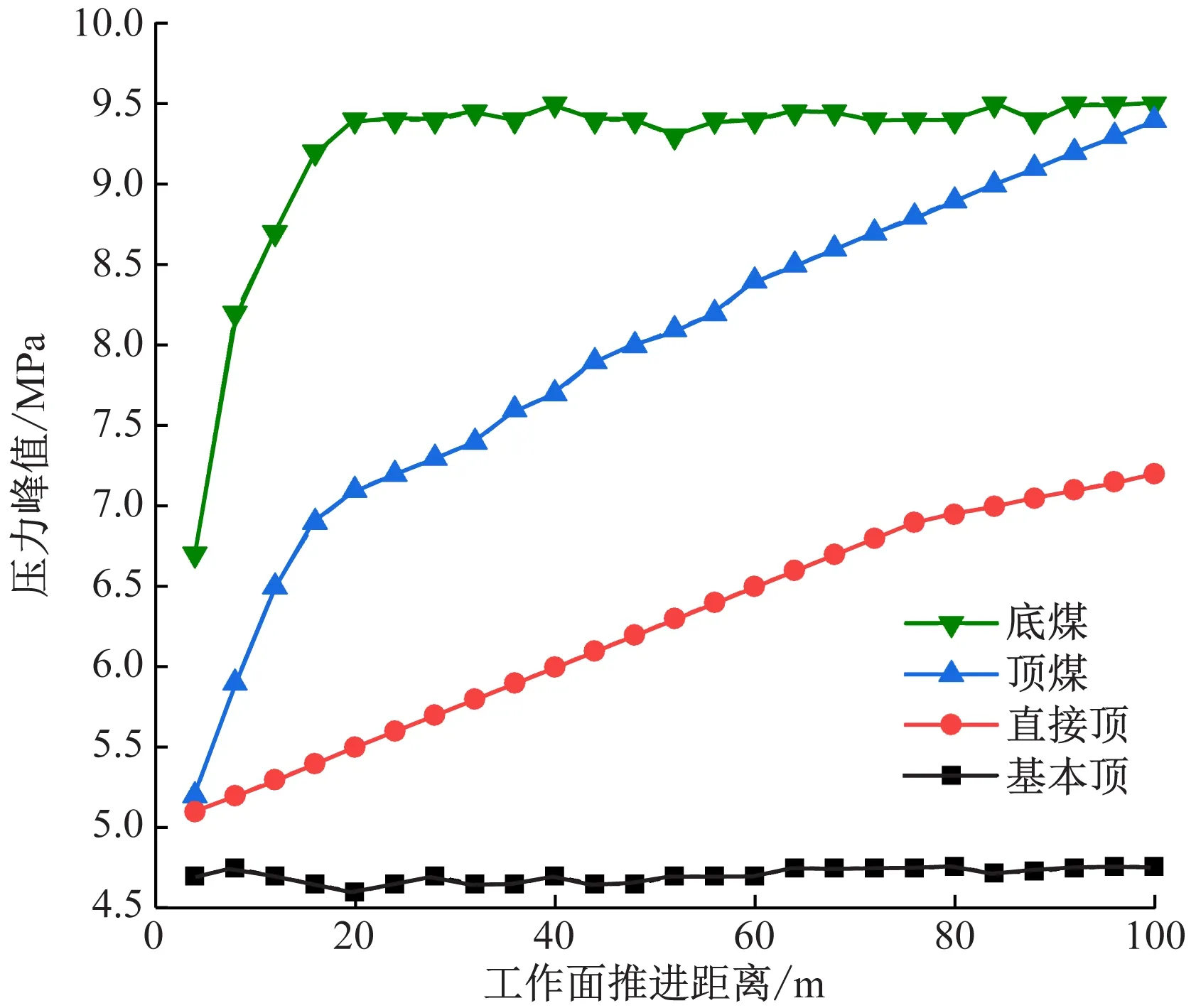

不同层位支承压力峰值及峰值点位置随工作面推进变化曲线如图2所示。由图2可看出,随工作面推进,底煤在工作面推进前20 m过程中压力峰值变化最大,顶煤变化幅度次之,直接顶压力峰值变化均匀,说明顶煤为垮落带,受采动影响较大,直接顶大部分为断裂带,应力峰值随着工作面推进距离的增加而逐渐增大。基本顶支承压力峰值受工作面推进影响不大,且基本顶远离采空区,说明基本顶已过渡为弯曲下沉带,底煤是综放仰采工作面应力最为集中的区域。

表1 煤岩体物理力学参数

图2 支承压力峰值与煤壁距离变化曲线

不同层位支承压力峰值及位置变化曲线如图3所示。由图3可看出,煤层内支承压力峰值点距煤壁最近,且底煤内支承压力峰值点随工作面推进逐渐远离煤壁,顶煤内支承压力峰值点在工作面推进16 m过程中距煤壁距离由6 m下降为3 m,在继续推进至40 m过程中稳定于煤壁前3 m,随工作面继续推进,峰值点稳定于煤壁前方4 m;直接顶、基本顶内支承压力峰值随工作面推进先增后减,直接顶内支承压力峰值点距煤壁5~13 m,基本顶内支承压力峰值点距煤壁9~18 m。直接顶、基本顶内支承压力峰值点随工作面推进逐渐靠近煤壁,基本顶所受影响最大,这可能是因为煤岩体向采空区的垂直位移大于水平位移,基本顶刚度大,极限跨距大,直接顶、煤层相对较软,向采空区运移时基本顶受扰动更深入,支承压力峰值点距煤壁较远。

图3 不同层位支承压力峰值及位置变化曲线

2.2.2 覆岩移动规律

其中,例[1]标记ODC行为对自身不良影响的动词词组占据最高比重,“hollow out”“hemorrhage”都是重程度动词,更加彰显美国行为对自身的危害性。对双方及整个世界的危害如例[2]也占据较大比重,体现了中方战略目光的宏大和深远。但是,标记美方行为只对中方造成危害的动词词组却少有使用,甚至不足0.1%,暗含了中方毫不示弱的态度和能够抵御打击的信心。

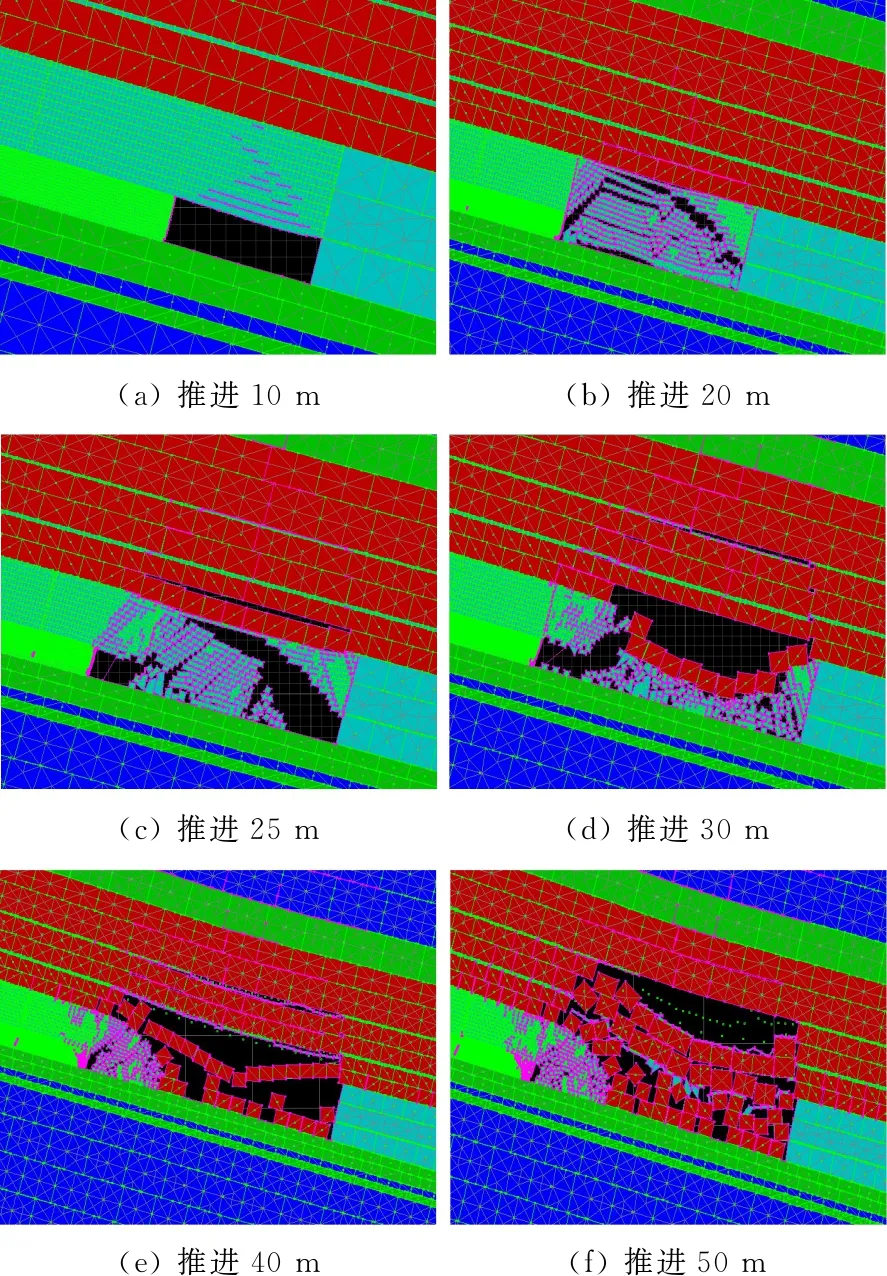

结合放顶煤实际开采情况,前部采煤机割煤和后部放顶同时进行,且间距为5 m。不同推进距离下工作面上覆岩层破坏特征分析如图4所示。

图4 不同推进距离下覆岩移动规律

从图4可看出:当工作面推进10 m时,顶煤裂隙发育但未出现垮落,工作面推进20 m时,顶煤发生垮落,直接顶产生离层并向上发展。随着工作面的推进,垮落带逐渐升高,垮落范围也是随之增大,垮落角度为75° 左右。当工作面推进至25 m时,直接顶岩层发生垮落,基本顶石灰岩与煤层交界面发生离层。工作面推进至30 m时,直接顶岩层整体离层发生垮落,垮落高度为4.5 m,工作面继续推进,上覆岩层垮落高度增加,垮落范围增大。当工作面推进至40 m时,直接顶岩层已全部垮落触底,基本顶石灰岩断裂,形成初次来压。当工作面推进至50 m时,基本顶出现第1次周期性的断裂,即为工作面第1次周期来压,以后工作面每推进10~15 m,基本顶就会发生周期性断裂,即基本顶的周期来压步距为10~15 m。

综上所述,在仰斜开采中,受倾角和开采方式的影响,底煤应力最为集中,工作面具有明显的初次来压和周期来压特征,与近水平煤层综放工作面相比,周期来压步距明显减小,上覆岩层峰值强度相对较低,顶板不易形成结构,来压较频繁,矿压显现较剧烈。

3 支架工作阻力确定

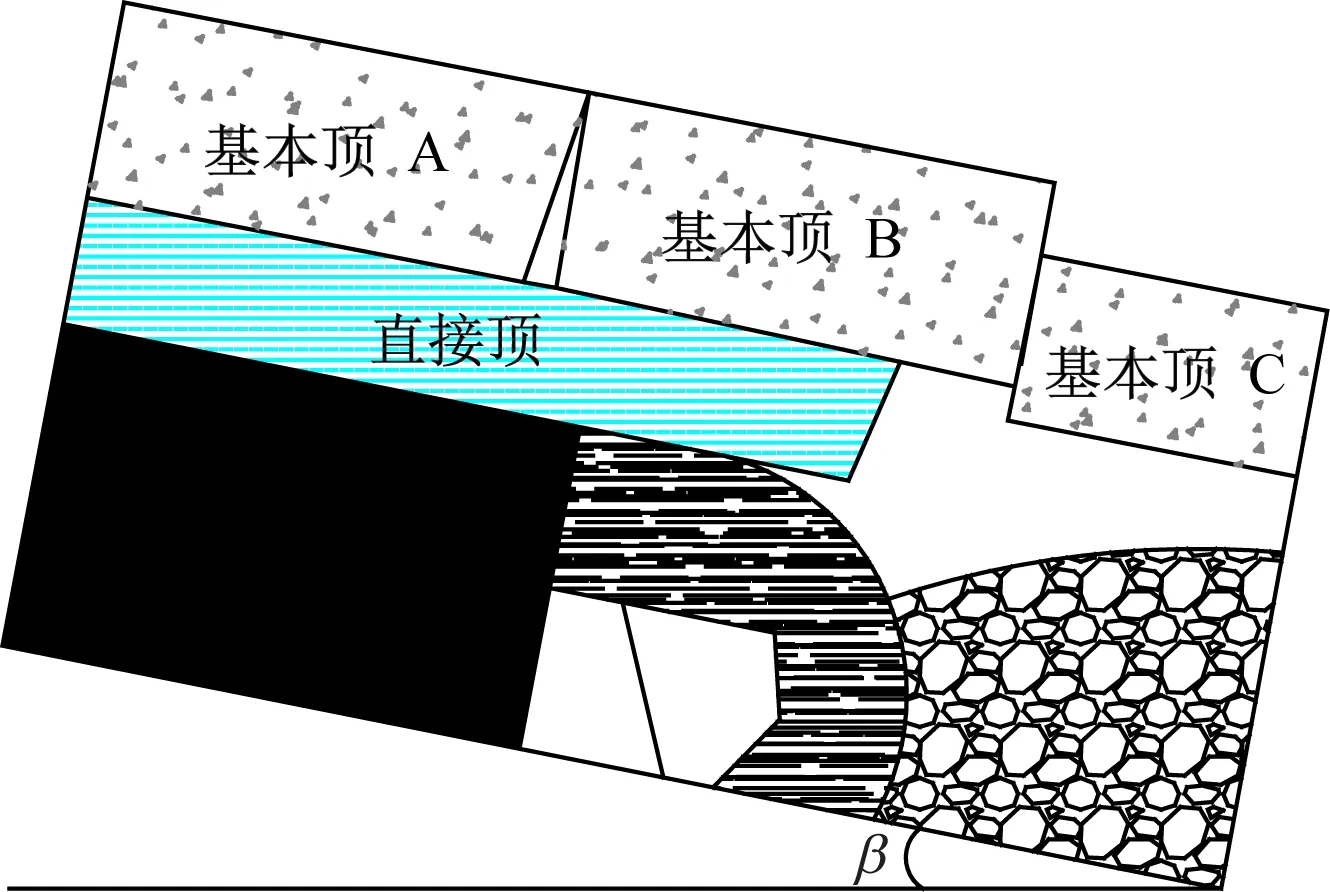

大量实测结果表明,综放工作面支架工作阻力的大小取决于采动影响后直接顶和顶煤传递至支架的变形压力[11-13]。上文根据数值模拟研究了覆岩运移规律,并确定了采动影响下的周期来压步距,为计算支架工作阻力提供了参数。仰斜开采工作面如图5所示,结合目前几类支架工作阻力计算方法[14],考虑其优缺点及实用性,确定合适的支架工作阻力。

图5 仰斜开采工作面

3.1 经验估算法

经验估算法简单易行,在仰采阶段,用经验估算法计算支架工作阻力时,以采高为基本参数,工作面支架支护强度Q和工作阻力P为

(1)

P=QLl/η

(2)

式中:H为采高,取3.1 m;K为垮落岩层的碎胀系数,通常取1.3~1.4;ρ为直接顶岩层密度,取2 500 kg/m3;β为沿走向的煤层倾角,取16°;L为控顶距,取5.4 m;l为支架中心距宽度,取1.75 m;η为支架支承效率,取90%。

将以上数据代入式(1)、式(2),当K取1.3时,P=5 215 kN;当K取1.35时,P=4 470 kN;当K取1.4时,P=3 911 kN。由计算结果可看出,计算结果与碎胀系数K的取值关系很大,K值很小的变化将对支架工作阻力计算的结果产生很大影响,而K值往往又不容易精确取值,因此,利用经验估算法计算支架工作阻力,其计算精确度还有待验证。

3.2 顶板分类计算法

按基本顶Ⅰ—Ⅲ级级别来压显现,利用顶板分类计算支架工作阻力法计算额定支护强度下限Q和支架工作阻力P:

Q=(72.3H+4.5LM+78.9L-

10.2N-62.1)cosβ

(3)

(4)

式中:LM为基本顶周期来压步距,取12.5 m;N为直接顶厚度与采高之比,取4.7。

根据8102工作面实际情况及以上对覆岩运移规律的研究,将LM和N的数值代入式(3)、式(4),求得支架工作阻力P=6 015 kN。

3.3 “砌体梁”理论计算法

“砌体梁”理论计算方法认为基本顶岩层能形成结构,由支架承受直接顶载荷,而载荷大小为基本顶结构失稳时的载荷大小。因此,在支架控顶范围内的直接顶重力Q1与基本顶之上的随动岩层作用力Q2和基本顶回转失稳时作用在支架上的力F之和即为支架工作阻力P。

作用在支架上的直接顶重力Q1为

Q1=l∑hLρgcosβ

(5)

随动岩层作用力Q2为

Q2=lρgh1(LM+L)cosβ

(6)

基本顶回转失稳作用在支架上的力F为

(7)

式中:∑h为直接顶厚度,取14 m;h1为第1层直接顶的厚度,取2.5 m;h3为基本顶岩层厚度,取8.2 m;h2为随动岩层厚度,取18.5 m;δ为B岩块下沉量,仰采阶段取0.80 m;φ为岩块内摩擦角,取37°;θ为岩块的破断角,取17°。

综合式(5)—式(7)可得

(8)

将上述数据代入式(8),可得P=6 225 kN。

3.4 动载荷计算法

采动影响后,顶煤煤体在顶板压力及支架的反复支撑作用下于架后垮落,失去同前方煤体的力学联系,成为散体,而基本顶岩块及上覆载荷将随直接顶垮落并传递作用在支架上,是一种动载冲击,由此可判断支架工作阻力P即为直接顶、基本顶及其覆岩冲击载荷之和,计算公式为

P=Q1+(QB+qLM-fB)Kd

(9)

式中:QB为B岩块重力,QB=h3lLMρgcosβ;q为B岩块上覆岩层的载荷集度;fB为B岩块滑落时所受的摩擦力,fB=fztan(φ-θ)cosβ,fz为岩块间的挤压力;Kd为动载系数,取1.3。

综合式(5)和QB、fB的计算公式可得

(10)

将上述数据代入式(11)可得P=6 359 kN。

3.5 综合分析

综上所述,各方法应用在仰采工作面中均有一定差距,其中顶板分类计算法、“砌体梁”理论计算法、动载荷计算法之间计算结果差距稍小,由于考虑了直接顶的缓冲作用和基本顶的冲击因素,动载荷计算法计算结果最大。动载荷计算法是基于“砌体梁”理论针对大采高工作面提出的支架工作阻力确定方法,该方法在确定来压步距和动载荷系数后就可很快求出,将8102工作面数据代入各种计算方法中比较得到,动载荷计算法计算结果最大,为保险起见,选取动载荷计算法得到的支架工作阻力为6 359 kN/架,依照支架额定工作阻力的90%计算,工作阻力大于7 066 kN的支架型号即可满足8102工作面支撑要求。

4 工程应用分析

根据以上数值模拟和理论分析结果,在8102工作面中部采用ZF7200-18/33型支架、过渡架使用ZFG8000-18/33型支架进行支护,由于周期来压频繁,在工程应用中采取了以下措施:

(1) 减少液压支架管路压力的损失,尽可能提高支架初撑阻力,增强支架支护效果。

(2) 采用马丽散超前煤体加固措施,防止煤壁片帮、端面冒顶事故。

(3) 每次割煤后及时将液压支架伸缩板和护帮板推出,保证及时支护。

观测结果显示,顶板初次来压期间,只有小范围出现煤壁片帮失稳,工作面围岩得到了有效控制,仰采阶段支架平均工作阻力为4 854 kN/架,来压时最大工作阻力为6 154 kN/架,相当于支架工作阻力的85%, ZF7200-18/33型支架符合8102工作面的支护要求,确保了工作面的安全高效开采,表明动载荷计算法更适合8102工作面支架工作阻力的计算。

5 结论

(1) 采用UDEC2D模拟了不同推进距离下仰斜综放开采覆岩运移规律和顶板垮落特征,仰斜综放开采相比于走向近水平综放开采,顶板不易形成结构,来压较频繁,矿压显现较剧烈。

(2) 通过对比目前几种计算支架工作阻力的方法,得到了各类方法的计算结果,结果各有差距,将8102工作面数据代入各种计算方法中, 动载荷计算法计算结果最大,通过对比并为保险起见,确定支架最大工作阻力为6 359 kN/架。

(3) 选用ZF7200-18/33型支架对8102工作面进行支护,支架平均工作阻力为4 854 kN/架,来压时最大工作阻力为6 154 kN/架,相当于支架工作阻力的90%,符合工作面的支护要求。应用结果表明,相比其他支架工作阻力计算方法,动载荷计算法更适合8102工作面支架工作阻力计算。