八棱锥封闭式卷筒轴向斜楔断裂故障分析与改进

胡世标,苏港,李徽

(1.湖南科美达重工有限公司;2.湖南理工学院机械工程学院,湖南 岳阳 414000)

冷轧卷筒结构形式多种多样,但能满足大张力封闭式带钳口,并且开卷和卷取共用的结构却很少。八棱锥封闭横梁斜楔式卷筒带液压钳口结构是可以满足上述要求,比较理想的结构之一。这种结构比较理想的卷筒在实际运用中却出现了轴向斜楔头断裂的事故,因此有必要从轴向斜楔的结构、受力以及使用维护等方面进行分析,总结经验教训,有利于后续类似机组的卷筒设计选型。

根据现场实物(图1),轴向斜楔与主轴在相对运动范围未发现碰撞的痕迹,再分析图纸(图2),也没有发现干涉,说明卷筒在缩小过程中没有出现干涉现象,排除了胀缩液压缸的最大推力全部作用在轴向斜楔上使该件断裂的原因。

图1

图2

分析轴向斜楔断裂的直接原因主要有3 种,一种是在调试过程中,未加足润滑油,导致卷筒润滑不充分,造成了卷筒斜楔滑动面出现研磨,因此增加了缩径时轴向斜楔和径向斜楔接触面处的摩擦力,从而增大了轴向斜楔的轴向负荷;一种是在调试初期,卸卷小车接卷时采用了高压接卷,再次增大了轴向斜楔的轴向负荷;另外一种是轴向斜楔的定位槽为开式槽且倒圆半径过小,因此定位槽的根部出现了应力集中,造成了轴向斜楔短期内疲劳断裂。

本文主要从轴向斜楔润滑条件及定位槽结构两方面进行分析,找出造成事故的关键因素,提出改进方案。

1 技术参数

带钢厚度:0.3 ~3mm;带钢宽度:800 ~1600mm;卷筒正圆直径:Φ610mm;卷筒最大胀径:Φ614mm;卷筒正常缩径:Φ590mm;卷取速度(max):600m/min;钢卷重量(max):40t;卷取张力:250kN;卷筒胀缩液压缸:Φ500 mm×Φ460mm(两极涨缩缸);拉杆直径:Φ150mm;胀缩油缸工作压力:14MPa。

2 斜楔受力分析与材料力学性能

2.1 润滑充分时轴向斜楔受力分析

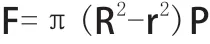

定义胀缩液压缸理论最大推力为F,根据压力公式:

式中,R=23cm;r=7.5cm;P=14MPa。

代入计算得F=2078kN。

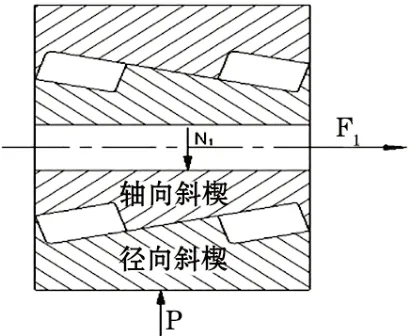

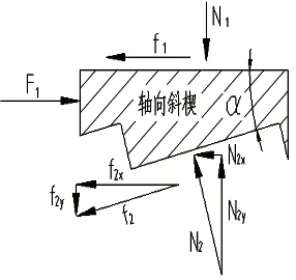

卷筒胀大时,定义胀大力为F1,考虑到液压缸实际产生的推力与理论计算最大推力有误差,所以取F1=2000kN。受力分析时取轴向斜楔面的摩擦系数μ=0.1。卷筒整体受力分析图见图3,轴向斜楔的受力分析见图4。

图3 卷筒整体受力分析

图4 轴向斜楔受力分析

根据轴向斜楔力的平衡列出下式:

代入计算出:N1=4183kN,N2=4450kN。

卷筒缩小时,设卷筒缩小力为F2,取轴向斜楔斜面的摩擦系数μ=0.1,卷筒由涨紧转换到缩小的瞬间,轴向斜楔受到的压力,轴向斜楔的受力分析见图5。

图5 轴向斜楔受力分析

根据轴向斜楔力的平衡列出下式:

代入计算出卷筒缩小力:F2=-266kN。可见,胀缩液压缸一旦泄压卷筒就会自动缩小。

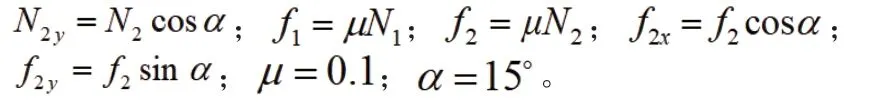

2.2 润滑不充分时轴向斜楔受力分析

由于该卷筒润滑为人工手动加油润滑,卷筒反复胀缩使轴向斜楔和径向斜楔的接触面出现了研磨的现象(见图6)。所以在胀大时,取轴向斜楔斜面的摩擦系数μ1=0.3,轴向斜楔的受力分析见图7。

图6

图7 轴向斜楔的受力分析

根据轴向斜楔力的平衡:

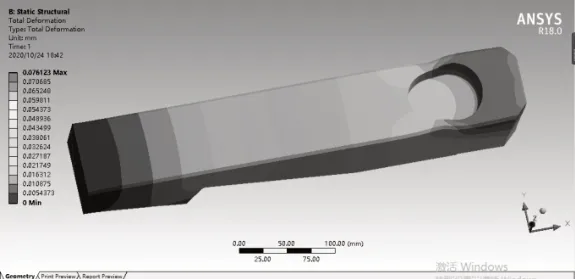

式中,

卷筒缩小时,取轴向斜楔斜面的摩擦系数μ1=0.3,由胀紧转换到缩小的瞬间,轴向斜楔受到的压力,轴向斜楔的受力分析见图8。

图8 轴向斜楔的受力分析

根据轴向斜楔力的平衡列出下式:

式中,

可见,卷筒出现了自锁,由于卷筒有4 个对称轴向斜楔,所以每个轴向斜楔受到的轴向负荷为,对轴向斜楔的剪切应力。

2.3 轴向斜楔的材料力学性能

3 轴向斜楔的有限元分析

3.1 开式槽分析结果

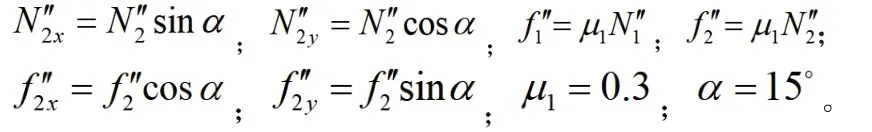

单个斜楔受力为179.75KN 时,斜楔应力分布如图9 所示,应力变形如图10 所示。应力最大值为1263.6MPa,形变最大量为1.0633mm。

图9

图10

3.2 腰字孔分析结果

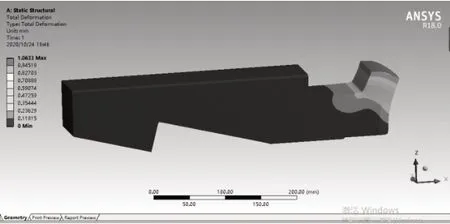

单个斜楔受力为179.75KN 时,斜楔应力分布如图11 所示,应力变形如图12 所示。应力最大值为572.18MPa,形变最大量为0.076123mm。

图11

图12

3.3 结果分析

经过以上分析计算知,将轴向斜楔的开放槽改为腰字孔后,单个斜楔受力197.75kN 时,斜楔最大应力值由1263.6MPa 降低到572.18MPa,最大形变量由1.0633mm 降低到0.076123mm。

4 改进措施

(1)新制轴向斜楔与十字轴,将轴向斜楔与十字头的配合结构由开放槽改进为腰型,即使轴向斜楔的斜面出现了研磨现象,轴向斜楔的最大主应力和剪切应力均小于原结构。

(2)在卸卷时严格按卷筒使用电气功能说明书采用低压上升接卷,避免卷筒承受额外的力,增加出现故障的风险。

(3)卷筒在使用过程中每班按时加足润滑油,保证卷筒润滑充分,避免出现干摩擦,引起配合面研磨。

5 结语

卷筒设计既要考虑结构的先进性,更要考虑结构的可靠性。要确保卷筒使用可靠,除了要进行正常情况的结构设计和受力分析,还要警示卷筒操作、使用规范、加强日常维护,同时要预判可能会出现的非正常情况,进行必要的强度校核和有限元分析,提高卷筒使用的安全系数,确保在非正常情况下卷筒依然能安全使用,提高卷筒的使用寿命。