承台大体积混凝土冷却系统设计施工方案

李敏

(中铁十六局集团有限公司)

1 工程概况

泰和特大桥全长6.839km,桥址处赣江左岸地形陡峭、植被茂盛,跨越河槽宽约389m,本桥承台共计201个,为矩形实心承台,本桥承台尺寸多样,主要承台尺寸14.6m×10.6m×3m、12.3m×9m×2.5m、23.5m×17m×5.5m。最大承台混凝土2197m3,承台施工阶段正处于高温、汛期,浇筑的温度控制要求高,混凝土配比及原材料选择要求严,质量、安全风险大。

2 承台大体积混凝土施工方案

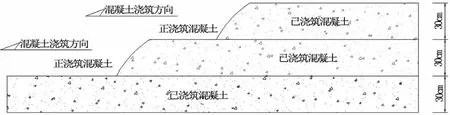

承台混凝土浇注前,首先清理基底顶面杂物,然后用水再次冲洗,确保基底干净、平整。本桥最大承台混凝土2197m3,其配合比按照大体积混凝土设计,最佳的施工配合比通过交叉配合比试验确定。施工时避开高温天气,夏季对骨料采取遮蔽措施,采用冷水或冰水拌制混凝土,降低混凝土的入仓温度,混凝土施工按30cm 分层浇注、分层振捣[1],并严格控制浇注速度,加长混凝土水化热散热时间。顶部混凝土初凝前,对其压实抹平以减少表面裂缝,养护采用常规洒水、覆盖等方法。图1 为承台混凝土浇筑推进图。

为控制混凝土温度和收缩裂缝,主要采用如下手段:一是优化混凝土配合比,降低水泥的用量,降低水化热[2];降低温差;延长初凝时间(控制其≥20h);二是布置冷却管冷却系统,通水降温加快水化热散失。冷却管冷却系统是大体积混凝土施工必不可少的降温环节;三是加强浇注及养护期间混凝土温度的监测,及时调整方案及温控措施。

图1 承台混凝土浇筑推进图

3 控制水化热

混凝土选用低水化热或产生水化热均匀的胶凝材料和掺入粉煤灰、矿粉的胶凝材料,粗骨料最大粒径31.5mm,初始坍落度18cm 左右,浇筑时塌落度≥16cm,1h 后≥12cm(泵送施工)。水胶比<0.55,砂率控制38%~42%,缓凝时间>15h。有效增加混凝土水化热完全释放时长,降低混凝土升温的幅度和温度峰值。

4 冷却系统设计及实施方案

以本桥最大承台(23.5m×17m×5.5m)为例,进行冷却系统设计施工说明。

4.1 冷却系统设计

4.1.1 混凝土温度的计算

混凝土中心经计算最高温度69.8℃。承台浇筑后内外温差最大为34.5℃,为防止温差大产生裂缝,埋设冷却水管降温是一个有效的温控方式。

4.1.2 冷却管的布置及混凝土的降温验算

⑴冷却管的计算条件

在施工过程中运用了一次浇注法,采用外径40mm、内径38mm 冷却管,布置上下4 层,纵向间距1.4m,竖向间距为1.3m,初期水温为20℃,水的比热Cs=4.2kj/(kg·℃),Ts=10℃,水的密度ρs=1.0×103㎏/m3,水的流量Qs=1.25m3/h,冷却管总长度L=900m,混凝土的比热C=0.916kj/(kg·℃),混凝土导热系数λ=3.15W/m·k,容重ρ=2350㎏/m3,导温系数a=0.115m2/d。

⑵冷却管的计算

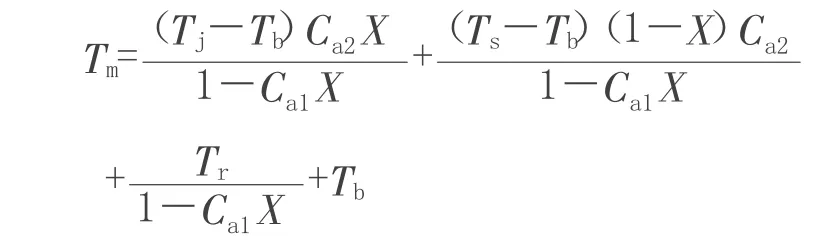

计算公式为:

式中,

Tm——混凝土内部平均温度,℃;

Tj——混凝土的初始温度,℃;

上软下硬地层盾构法施工时,硬层比对横向沉降的影响相对明显,而且地表沉降会随硬层比的增加呈增长趋势,整体的地表沉降量变小,沉降槽的变化趋势也相同。对于预测及模拟的结果进行分析,然后在施工阶段进行重点监测,监测的方面包括标准贯入试验、重型动力触探试验、静力触探试验、波速测试、旁压试验和水文地质试验。工程采用GPS及全站仪对勘探点位进行测放,高程采用1985国家高程基准。

Tb——混凝土的表面温度,℃;

Ca2——底部不绝缘,上层新混凝土向下层混凝土及表面散热的残留比;

X——冷却水管散热残留比;

Ca1——底部不绝缘,上层新混凝土接受下层混凝土传热并向表面散热的残留比;

Ts——冷却水管初期通水的水温,℃;

Tr——通过表面散热后的水化热温升,℃。

Tm,max=45.7℃,其温差为45.7-30=15.7℃<25℃,满足规范要求。

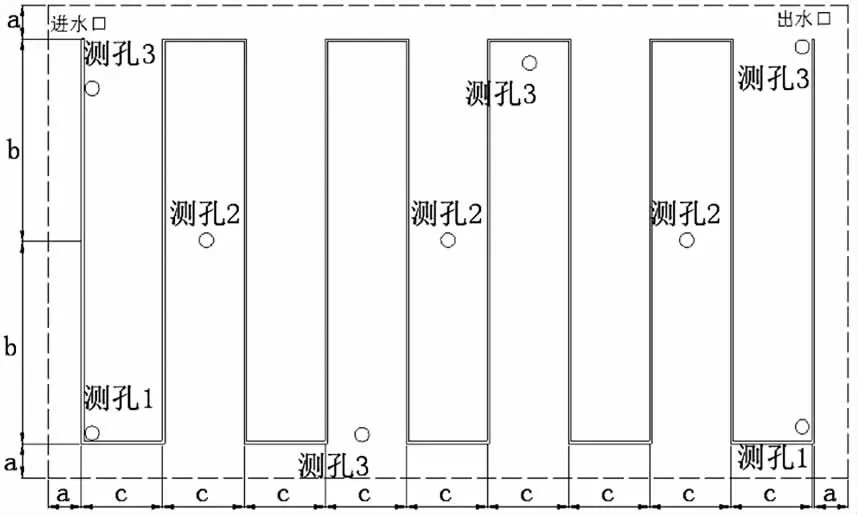

4.2 冷却管的实施方案

进、出水口布置在角部,上下两层水管进出水口相互错开。出水口设调节流量的水阀,现场准备测流量设备。在水管覆盖一层混凝土后即开始通水,在混凝土温度达到峰值并开始下降后停止通水,使进出口水流温差≤6℃。冷却水流量根据热工计算控制,并及时根据混凝土温度监控进行调整。待通水散热完成后,水管内用与设计强度同标号混凝土或微膨胀水泥浆注浆填塞。图2 为承台混凝土冷却水管平面布置图。

图2 承台混凝土冷却水管平面布置图

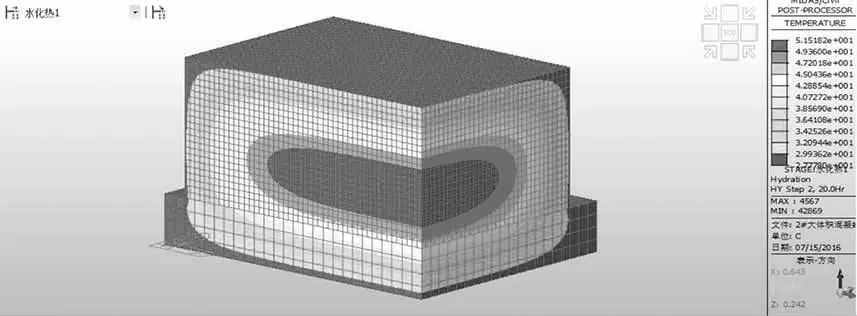

4.3 承台施工冷却效果验证

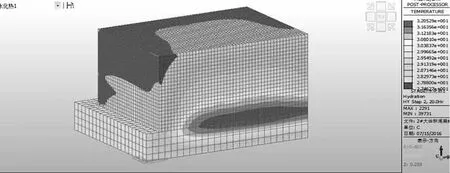

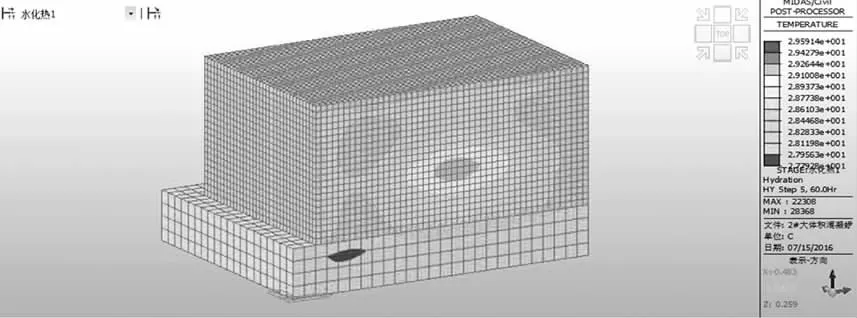

根据设计参数,进行建模复核[3],降温效果明显。图3 为大体积混凝土水化热云,图4 和图5 为大体积混凝土水化热管冷云图。

图3 大体积混凝土水化热云图

图4 大体积混凝土水化热管冷云图1

图5 大体积混凝土水化热管冷云图2

5 混凝土测温监控

布置测温点,采用预埋测温元件方式采集混凝土温度,具体布置位置如图2 所示,每个点从上到下布置三个测温点,顶上测温点深度距承台顶为5cm,底部测温点距承台底为5cm,中间测温点布置于承台中部,采用测温仪对混凝土内部及表面温度进行监控。

混凝土建筑完成7 日内,每三小时检查一次温度并进行详细记录;检查时间为每天的0 时、3 时、6 时、9时、12 时、15 时、18 时、21 时。7~15 日后一日两次,根据实测温度变化速率调整监测频率。

根据检测结果,随时调整水温及混凝土表面的覆盖情况,确保混凝土内外温差≤25℃,控制循环水箱里的温度,温差过大加入凉水。降温速率宜≤2.0℃/d,冷却水的流量应按设计保持在2m3/hr。混凝土浇筑体表面与大气温差宜≤20℃,在混凝土浇筑完成后,模板在3d 后才进行拆模,防止混凝土表面温度下降过快,并结合气温变化对混凝土表面洒水。

6 结束语

大体积混凝土由于水泥的水化热,混凝土内会产生很高的温度,极其不易散发,造成混凝土内部与表面产生很大温差,当其超过一定的临界值,应力作用下就会使混凝土出现裂缝,降低混凝土强度,从而影响结构物的质量。冷却管降温方案一直是大体积混凝土降温效果最明显的方法,本文通过对冷却系统的设计、施工、模型、监控等方面系统性分析,全面阐述了冷却管的降温效果,对同类工程施工具有较全面的参考价值。