基准平面垂直断面法在爆破漏斗试验中的应用

邓 琛,彭泽锋,蒋志明,孙长坤,彭志华,邓海军

(1.长沙理工大学土木工程学院,长沙 410000;2.保山金厂河矿业有限公司,云南 保山 678000)

爆破漏斗理论及其试验作为确定炸药品种和单耗的依据及选择合理爆破参数的基础,在爆破实践中获得广泛应用。试验中很关键的一部分内容就是爆破漏斗体积的测量,传统漏斗体积的测量方法主要包括体重法和辛卜生法,其中体重法存在测量劳动强度大且部分爆出矿岩因迸溅较远而无法测量到的缺点,而辛卜生法则存在着测量时人为主观因素影响大且实际可操作性较差等不足[1-4]。现针对以上不足利用基准平面垂直断面法测量爆破漏斗体积,并首次应用隧道激光断面仪,结合体积计算公式、3D Mine软件建模分析处理数据。

1 基准平面垂直断面法基本原理

1.1 爆破漏斗试验理论

根据利文斯顿(C.W.Livingston)的爆破漏斗试验研究,爆破岩石所需的能量与炸药本身性能、质量及岩石特性密切相关。利文斯顿提出的弹性变形方程式:

(1)

或

(2)

式中:le为临界埋深,m;E为弹性变形能系数;Q为炸药质量,kg;lj为最佳埋深,m;Δj为最佳埋深比(Δj=lj/le),对于特定的岩石和炸药,Δj为常数。

采用柱状连续装药时,根据立方根比例定律有:

(3)

式中:W1和W2为爆破抵抗线,m;q1和q2为装药时单位长度炮孔装药量,kg/m。

1.2 爆破漏斗断面积测量

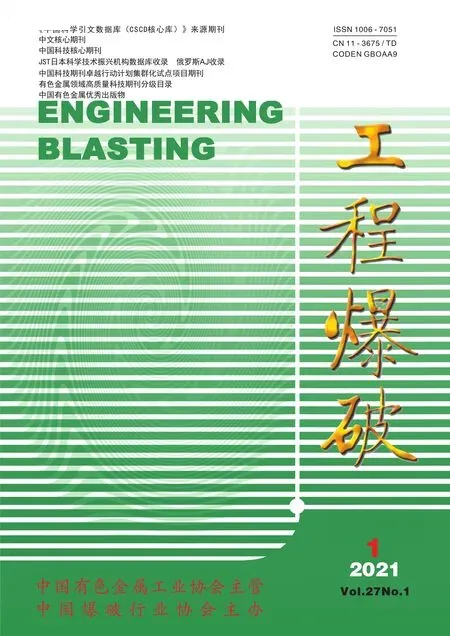

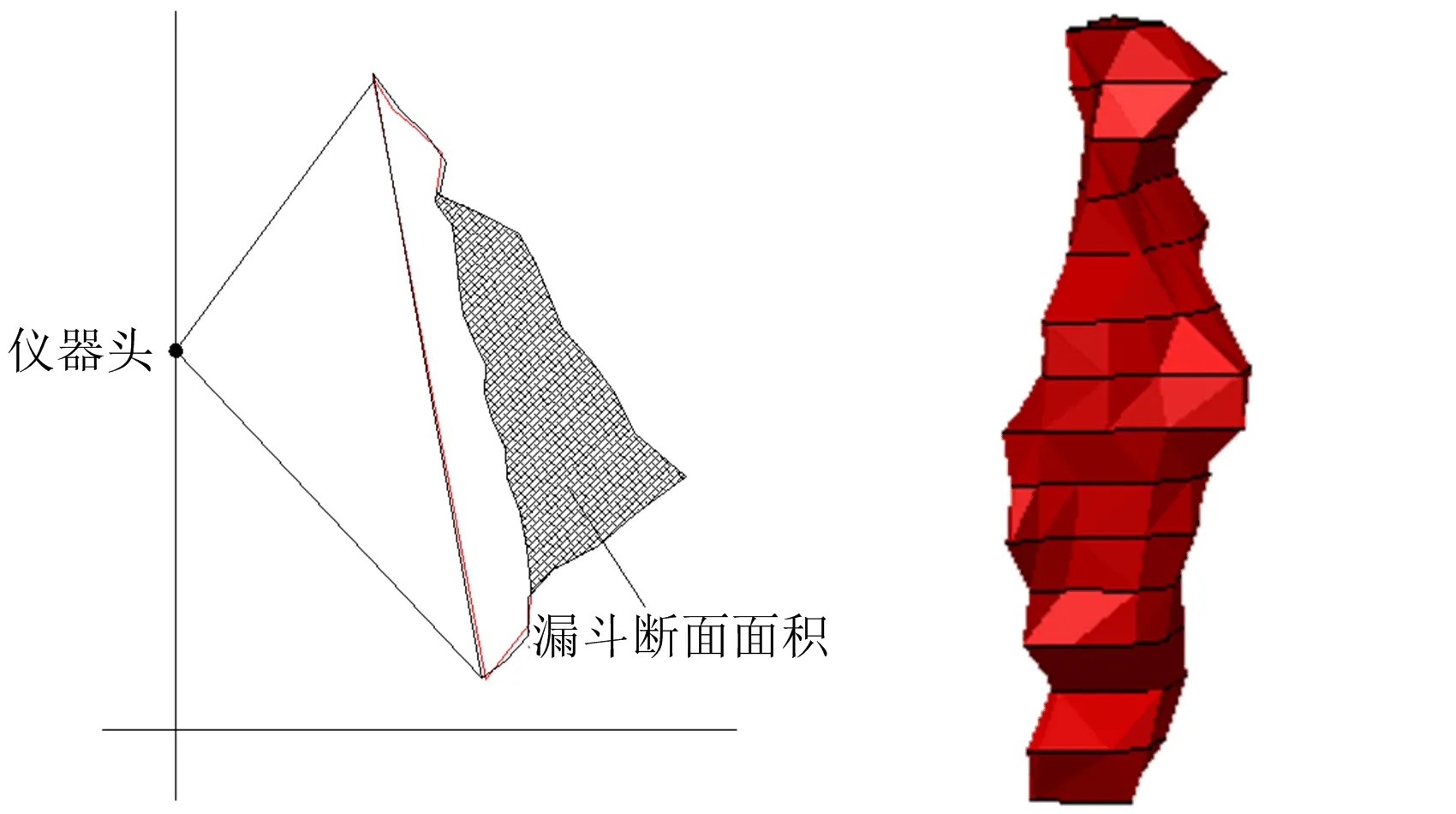

BJSD-3型隧道激光断面仪在实现隧道开挖断面测量时,其数据处理软件主要是以隧道设计断面为依据判定隧道的超欠挖。用于爆破漏斗体积测量时,普遍采用爆破漏斗体积测量——基准平面垂直断面法(见图1)。

图1 基准平面垂直断面法Fig.1 Reference plane with vertical section measurement method

采用BJSD-3型隧道激光断面仪测量爆前巷道轮廓线与爆后爆破漏斗轮廓线时,重点是沿巷道中线的顶板布置与试验炮孔正交的固定基准点。固定基准点的设立由测量人员正确放点后,采用手电钻钻孔并打入膨胀螺钉加以固定。固定基准点应布置于稳固坚实的整体岩石上,避免布置在浮石上造成测点损毁。

利用BJSD-3型隧道激光断面仪在测量当前断面(中央基准面)的基础上可以测量前后方断面的功能,可采用基准平面垂直断面法测量爆前巷道断面与爆后爆破漏斗断面,求得各对应断面爆前爆后的面积差后,即可按辛卜生法求得爆破漏斗体积。爆前爆后断面测量主要程序为

①在各试验炮孔巷道顶板对应固定基准点上挂线吊锤,架设三脚架初步确定仪器中心位置,留下隧道激光断面仪微调空间;

②仪器上架调平,测头向上标示激光点,微调机身对准顶板固定基准点后锁定;

③仪器测头调平照准相邻炮孔吊锤挂线,建立通过巷道中线的基准平面后固定测盘锁紧方位;

④仪器测头回转90°按设定测量角度与测点测角(一般为3°~5°,视仪器中心到炮孔孔口距离而定,测点间距相当于20 cm)测量当前断面(中央基准面)。

根据预测爆破漏斗半径的大小,一般前方与后方断面各测6~8个。在掌上电脑设定仪器测量断面间距(±20 cm),分别测量前方与后方断面,完成试验炮孔爆前爆后断面测量。

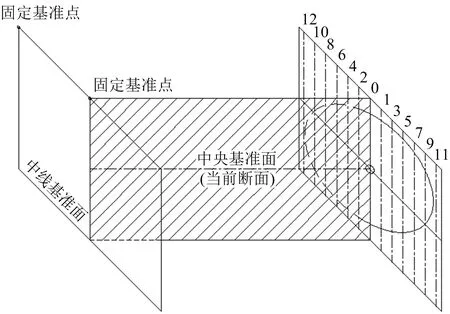

1.3 隧道激光断面仪方位角设定

在CAD中绘制测点夹角关系(见图2),模拟测点机位与巷道位置关系,夹角为5°、6°时巷道壁相邻激光扫描点间距分别为24.19、19.58 cm,为满足按200 mm×200 mm网格测量要求,测量时选取隧道激光断面仪相邻激光夹角为5°。在机位为1.5 m(巷道高3 m)时,选取扫描角度范围为50°~135°,激光扫描范围可完全覆盖爆破漏斗轮廓,同时在40 cm范围内上下移动机位,激光扫描范围依然完全覆盖漏斗轮廓,故扫描范围选择合理。

图2 测点夹角关系Fig.2 Relations between measuring points with different angles

1.4 爆破漏斗体积计算

隧道激光断面仪测量过程仪器可实时显示所测断面的形状及测量数据,并可事后通过比较爆前、爆后面积求得面积差Si,按辛卜生法计算求得各漏斗体积V[5], 其函数关系如下所示。

(4)

式中:Si为漏斗各断面面积,m2;i=1,2,……,n;B为测点间距,B=0.2 m。

2 多种爆破漏斗体积测量方法对比

在使用体积计算公式以及建立3D Mine三维模型计算模型体积的同时,采用传统体重法测量体积[6]。

1)传统体重法:此方法原理简单,易于理解和接受。但由于过程中需要出渣称重,直接产生高强度劳动量,耗费大量人力和时间,效率低下。并且因试验过程中常出现爆渣飞溅过远、相邻炮孔爆渣混合等现象,导致数据统计困难且试验数据精度降低。常在分析块度时采用此方法测量体积。

2)辛卜生法:方法原理简单,计算复杂度一般,易于被人接受。但因试验过程中实际操作网格划分困难、人为主观因素较大,测量费时、费力,且往往精度不高。

3)基准平面垂直断面法:该法在巷道顶板布设基准点,结合隧道激光断面仪对爆破漏斗断面进行扫描测量,运用3D Mine对爆破漏斗进行实体建模计算体积,或用体积计算公式计算爆破漏斗。是一种具有操作独立性强、精度高、劳动强度低、效率高、测量时间短等特点的爆破漏斗体积计算的一体化方法,比传统体重法、辛卜生法等方法更具优越性。目前在爆破漏斗试验中未见使用,值得推广。

3 工程应用

3.1 工程概况

开展爆破漏斗试验时,金厂河矿尚处于基建期,井下已形成开拓巷道,尚未进入井下开采。需通过爆破漏斗试验推荐合理的凿岩爆破参数,为矿山投产奠定坚实的技术基础。

通过多次现场踏勘,于1 750 m水平15#采场底部切割巷道进行系列爆破漏斗试验。其中1#~4#出矿进路对应区段矿体节理裂隙发育、较为破碎,而5#~9#出矿进路对应区段矿体致密坚硬、块状构造较完整。在兼顾考虑大直径与中深孔爆破参数确定的前提下,钻凿φ110 mm与φ70 mm试验炮孔在该区段矿体内开展爆破漏斗试验。以φ110 mm孔径为主,取得基本爆破漏斗试验参数后,推荐大直径与深孔爆破参数。

3.2 爆破漏斗体积测量

以单孔系列试验中的5#炮孔为例,实测孔深1.55 m,孔径105 mm,乳化炸药装药量为4.6 kg,药包实际长径比为5.26,可将其视为球状药包,符合采用Livingston爆破漏斗理论进行试验的基本要求[7]。

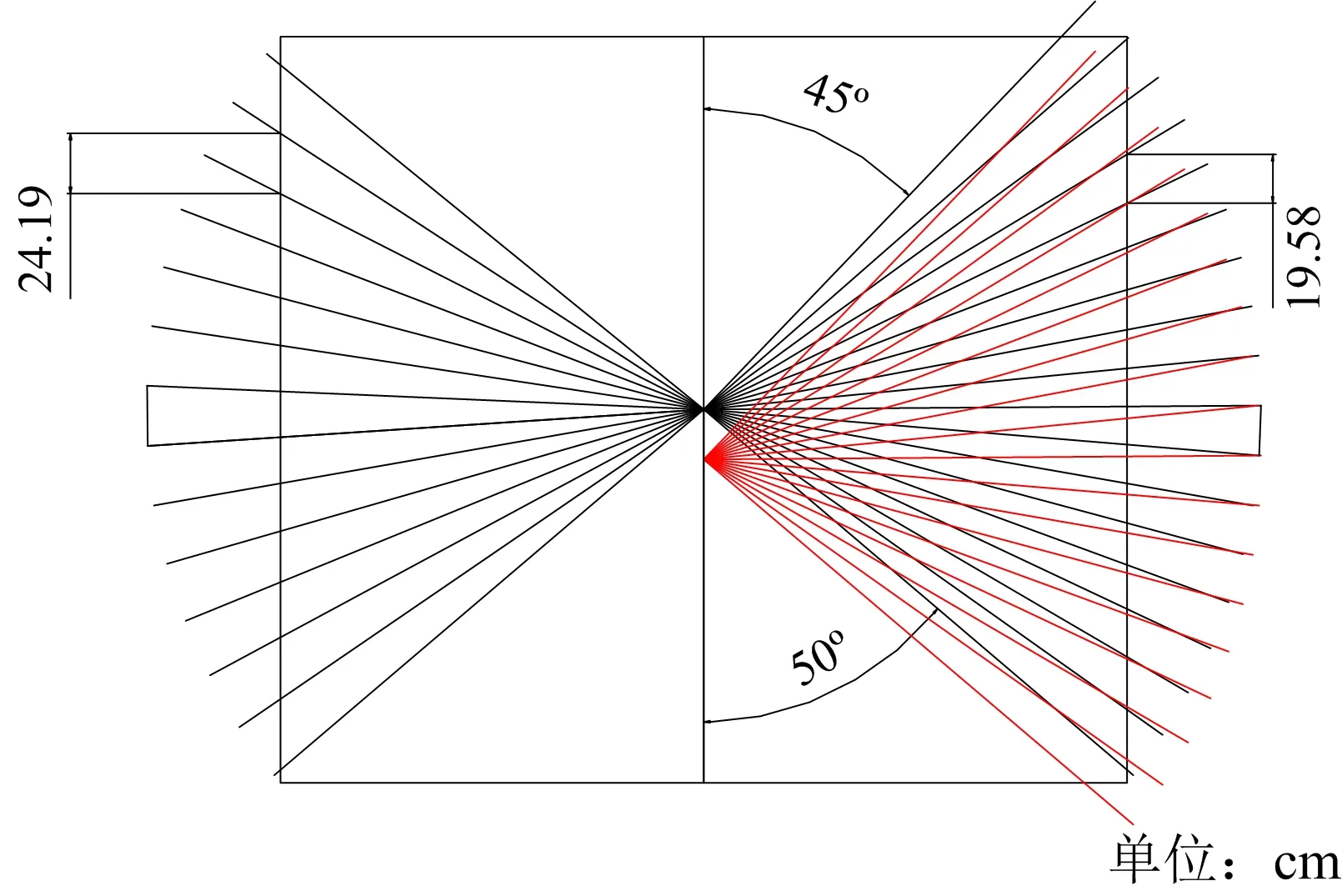

装药起爆前后(见图3),根据顶板基准点确定5#炮孔对应隧道激光断面仪机位,激光扫描测量并记录仪器头距顶板距离,爆前为1.75 m,爆后为1.79 m,仪器头在z轴方向上高差值ΔH为0.04 m;完成当前断面(中央基准面)测量后,根据预估爆破漏斗半径分别测量爆破漏斗前、爆后方断面各7个。所有断面文件导入PC端后,将爆后断面沿z轴方向平移高差值-0.04 m,使得爆前、爆后仪器头位置重叠,爆前、爆后断面差集即为爆破漏斗断面面积。

图3 5#炮孔爆前爆后对比Fig.3 Comparison of 5# blasthole before and after blasting

算得各断面面积后按公式即可得到爆破漏斗体积。并将所有断面导入3D Mine中实体填充以建立爆破漏斗模型(见图4),软件计算生成漏斗体积。

图4 5#炮孔断面面积计算及3DMine模型Fig.4 Calculation of 5# blasthole section area and 3D Mine model

3.3 计算方法比较

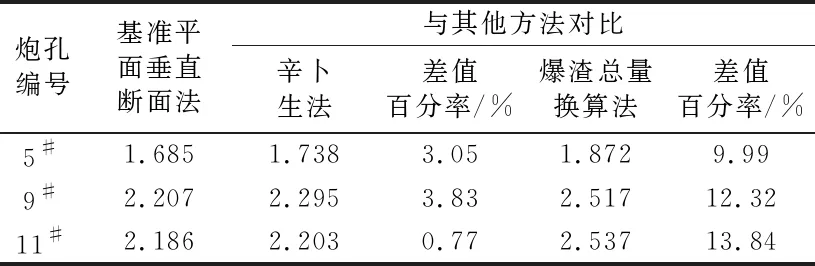

采用3种方法,分别算得5#、9#、11#炮孔对应爆破漏斗体积,并进行分析比较,计算结果如表2所示。

表1 3种爆破漏斗体积计算方法结果对比

辛卜生法与基准平面垂直断面法的差值百分率小于5%。两种计算方法均基于爆破漏斗剖面测量面积,辛卜生法是基于相邻测量剖面面积按棱台体进行计算,而基准平面垂直断面法则将相邻剖面之间按圆滑面进行封闭后求得体积,其计算求得的爆破漏斗体积偏小,但在测量计算误差允许范围内。因此,采用基准平面垂直断面法计算爆破漏斗体积是高效可行的数据处理方法,可大大降低辛卜生法的计算工作量,且基准平面垂直断面法采用3D Mine软件所建立的爆破漏斗三维形态逼真直观,利于后续研究分析。

对比基准平面垂直断面法与爆渣总量换算法计算结果可知:其体积差值百分率均大于5%。尽管井下爆破漏斗试验时采用隔孔爆破的形式,但每次爆破2~3个炮孔将不可避免孔间爆渣出现混杂,且有之前其他试验炮孔遗留爆渣以及找顶撬毛岩块混入的影响。除此之外,采用矿石平均体重而非其实际体重进行换算本身也造成一定的计算误差。分析结果表明在井下爆破漏斗试验中采用爆渣总量换算法值得商榷。

4 结语

采用基准平面垂直断面法分析处理数据是一种高效、简便、易行的爆破漏斗体积测量方法,适应地下爆破漏斗试验的场地要求与试验精度要求。由于体重法体积差值百分率大于5%,除了有对爆后矿石块度分析的需要,一般不建议采用爆渣总量换算法用于爆破漏斗体积的换算。