高速铁路装配式构件智能化湿脱生产技术

王 彬 郎 祎

(1.中国铁路上海局集团有限公司徐州铁路枢纽工程建设指挥部,江苏 徐州 220009;2.中铁四局集团第四工程有限公司,安徽 合肥 230000)

目前,高速铁路预制构件生产多采用塑料模具或组合式钢模具现场浇筑的方式,这种传统的预制构件生产方式由于混凝土加工、浇筑、振捣工艺层次不齐,常导致构件质量波动大,成品率低。此外,预制构件生产过程无法快速脱模,占用模具时间较长需占用大量存放场地。粗放的预制工艺,不仅提高了项目成本,还产生大量废物和垃圾,造成不良的环境影响,可见该施工方法已无法满足施工生产的实际需求。随着高速铁路建设“机械化、自动化、智能化”的推行,高速铁路装配式构件工业智能化生产逐渐兴起。因此,基于提高构件生产效率、保障生产安全、控制构件质量的目的,开展装配式构件湿脱施工工艺的研究显得尤为迫切。

1 工程概况

连徐铁路站前Ⅰ标起讫里程桩号: DK0+000~DK48+788.63,正线长度47.701 km,路基及站场10.804 km,桥梁44.915 km/12座,湿法施工工艺主要应用于施工标段桥梁栏杆、电缆槽及其盖板、路基电缆槽盖板、防护栅栏的预制,预制构件数量达34万块,混凝土1.2万m3,钢筋1 800 t。

2 生产工艺流程及施工准备

2.1 施工工艺流程

高速铁路装配式构件湿脱施工工艺主要流程见图1。

2.2 材料与设备

主要需要的材料和设备如表1所示。

表1 主要机械设备

2.3 施工工艺操作要点

2.3.1半干硬性混凝土制备

半干硬性混凝土配制及生产采用铁路市场常用材料,在保证混凝土质量与性能的条件下,对配合比进行调整,使其混合料的工作性为维勃稠度5 s~10 s,坍落度在10 mm~30 mm之间,具有水灰比小、用水量少、强度高、硬化快以及密实性好等特点。由于水灰用量均较小,粗集料占比大,制备的混凝土通常在密度、强度及耐久性方面均有良好表现。此外,半干硬性混凝土用水量少的特点限制了构件硬化过程的收缩,使得干缩裂缝明显减少。目前,这种混凝土在快速脱模施工及密实度要求较高的工程中应用不多,因此,需优化设计半干硬性水泥混凝土配合比,以确保预制构件的混凝土质量。

1)原材料选定。

利用现铁路工程中通用的原材料进行选配。水泥选用P.O42.5级普通硅酸盐水泥;掺合料采用聚羧酸高性能减水剂;细骨料选用河沙,采用细度模数为2.75,级配好、含泥量小的中砂;粗骨料选用粒径在5级~10级碎石,含泥量不得大于1%,同时要求吸水率小、级配良好;拌和用水采用自来水。

2)混凝土配合比选定如表2所示。

表2 原材料及配比表 m3

设计混凝土配合比,应满足以下要求:

第一,满足混凝土构件所需的力学性能,保证构件质量满足设计和使用要求,生产效率符合施工进度的需求;

第二,满足和易性要求,保证施工的可操作性;

第三,满足耐久性与经济性,在保证质量的前提下,合理使用材料、降低成本,使混凝土构件达到设计的要求使用年限。

调整配合比,制作混凝土试块,开展对比实验,根据基准配合比对水灰比进行调整,其中用水量应该与基准配合比一致。此外,可对砂率进行适当调整,以满足和易性和《混凝土强度检验评定标准》的要求。

控制混凝土质量,应根据配制混凝土原材料的技术性能以及施工的具体要求,从而制定出符合施工要求的混凝土配比单。配比单内应包括:每立方米混凝土中各种原材料的用量标准;混凝土搅拌过程的先后顺序;指定的添加剂以及使用方法;混凝土的强度标准;水灰比、砂率、坍落度的最佳范围。

3)混凝土拌和。

采用集中拌和的方法,按照配合比进行拌制,使用拌和机称量系统精准计量,搅拌机进行均匀拌和,现场可根据含水率及原材料性能进行调配以适应拌和机的搅拌,此外在拌和以及运输过程中应保持混凝土性能的相对稳定。

混凝土在拌和时,依据理论配合比换算为施工配合比,计算每盘混凝土各种材料的实际用量,投料拌和。其配料偏差不超过表3的规定。

表3 混凝土材料的配量偏差表

4)混凝土运输及布料施工。

利用自动布料机进行混凝土运输,将拌和出机的混凝土直接运转至布料机中,由布料机运送至布料振捣工位,从而节约运输时间和转运次数,有效减少外部因素以及运输时间对混凝土性能的影响。随后由布料机进行混凝土布料,如图2所示。

2.3.2高频振动工艺

采用可变频的高频振动器对半干硬性混凝土进行振捣,在混凝土浇筑的同时进行振捣,保证混凝土充分振捣密实并排出气泡。通过调整高频振动器的转速、振捣频率及偏心块数量,控制高频振动器的振捣时间和激振力,以达到混凝土振捣最佳效率。最终混凝土构件在保持塑性的同时,浆体覆盖表面。通常在时间恒定的情况下,转速越快、偏心块数量越多,振捣频率越高;激振力则通过增减偏心块和频率来调整,随偏心块数量、频率的增加而增大。

在试验过程中,密切注意混凝土构件的振捣过程,依据表面出浆体情况及混凝土本体的变化,合理调整混凝土配合比的水胶比。

与混凝土配合比、浇筑布料一同进行多次检验测试,使其与配制混凝土及浇筑施工作业匹配。选用附着式高频振动器,振频高、振幅小,既保证混凝土的流动性与可塑性,提高构件密实度与成型时间,也使得在钢模板形变上消耗的能量少,从而能够延长模板的使用寿命。此外,由于振动器振动效率极高,因此每次振动时间只需30 s~40 s即可完成,从而可以提高振动器的使用寿命,减少维修费用,降低施工成本。

2.3.3湿脱工艺

混凝土构件湿脱工艺主要由翻转机完成,通过其在行走桁架上运转,到达模具回转工位、托盘获取工位、暂存工位及翻转脱模工位,完成将模具、托盘及构件转移、抓取、翻转、脱模等功能,衔接生产区和养护区,配合完成构件生产相关功能。

混凝土构件布料振捣完成后,将其随同模具一同转运至抓取工位,由框架、行走装置、升降装置、翻转装置和电气控制系统组成的翻转机,在行走桁架上运转,到达托盘获取工位后,翻转机利用在其竖向立杆上采用双轴升降电机驱动的升降装置,使用齿形带与横梁上的带轮联动,带动矩形框,将托盘提起后,反扣在模具上,由翻转机将托盘与预制构件同时从抓取工位提起。

翻转机在行走至脱模工位过程中利用矩形框两侧中心轴位置设置的两台减速机进行翻转作业,将托盘旋转至下方,模具旋转至上方,随后下落至脱模工位,通过进气装置向进气管路供气,从而带动气缸的伸缩端向上运动,使得活塞得以对预制构件进行顶推,使得预制构件与预制槽脱离,进而得以实现预制构件的脱模。随后,将模具提起,混凝土构件留置在托盘上,码垛后跟随托盘进入养护室进行下一步的养护工序,模具则回流进行新一轮循环,如图3所示。

2.3.4整体式蒸汽养护

1)养护方案比选。

方案一:标养室养护+叉车倒运构件+人工组织。

设计思路:利用试验室常用的标养室设计结构和养护设备(自动恒温、湿度装置),将预制完成的构件及时运输入养护室,进行恒温、湿度环境下养护;构件的进出利用叉车进行倒运,构件放至指定区域进行下步工序;现场养护室、叉车调配及施工作业工序均由现场施工管理人员进行组织调配(见图4)。

优点:养护室设计简单,养护设备容易操作,建设及使用相关参数可以借鉴试验室标养室,可以快速投入施工生产;叉车倒运灵活多变,机动性强,效率较高;管理人员调配施工,可有效避免机械设备维护保养、天气原因及突发状况的出现,合理安排现场生产情况。

缺点:养护室蒸汽养护温度较低,养护周期较长;叉车投入使用产生安全隐患,会出现人为因素影响作业效率和损坏风险;管理人员组织生产避免不了时效性,人为因素影响尤为突出。

方案二:高温蒸汽养护+自动运储设备转运构件+软件自动调配。

设计思路:借鉴相关专利和固定厂家养护室做法,搭建隔温保湿活动房,降低空间量,提高养护效率,养护室内设置温湿度感应器,通过软件控制电磁阀管理蒸汽发生器启停;将养护室温度恒定高温,加快混凝土构件的前期强度增长;利用自动转运设备稳定性,保证降低损坏率,加快倒运速率;软件系统的智能化指挥和调度功能,使得养护、转运等各项工序实时监控及时处理,提高施工的时效性(如图5所示)。

优点:养护室设计简单,养护设备容易操作,有相关参数可以借鉴,可以快速投入施工生产;自动转运设备性能稳定性,效率高,不受人为和环境因素影响;信息化系统管理可有效避免人为和环境因素影响,及时有效的完成相关任务指令。

缺点:建设成本较高,养护设备及转运设备投入较大;机械设备及软件系统需要相关专业人员进行保养维护,需要委派专业管理人员进行操作使用和管理,并且需要具备相关专业知识。

通过对两种方案在养护效率、合格率、生产效率、人员配置、设备成本、保养维护等方面的比较,最终认为方案二“高温蒸汽养护+自动运储设备运+软件自动调配”较为合理,详见表4。

表4 方案比选一览表

通过综合分析比较,高温蒸汽养护+自动运储设备运+软 件自动调配的方案较为适合本项目工程实体作业,高温养护室及其系统有效控制温湿度调节,提高养护效率;自动转运设备以软件系统有效调配施工作业,有效降低构件损坏率。

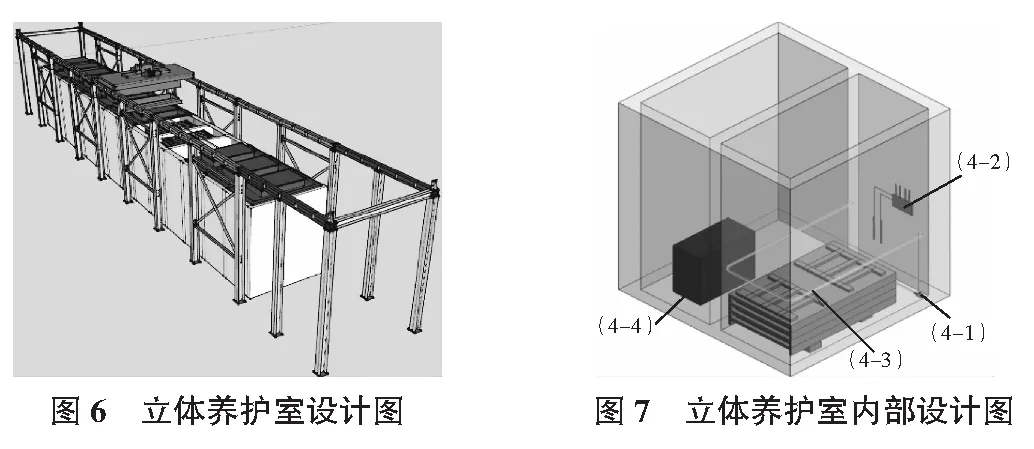

2)养护室设置。

立体式养护室的大小及间数应根据混凝土构件结构尺寸大小、生产线生产节拍、养护时间考虑,可以采用一字型、田字型布置方案。利用自动提升转运装置的横、纵向移动,保证构件准确放置在立体式养护室的指定位置,分类、分层堆码,合理利用空间结构。

立体式养护室上方设置H型钢结构的行走桁架及空间框架结构,行走桁架上布设运行提升转运装置,具有纵向移动功能,翻转机及抓取设备本身具有横向移动功能,从而可实现取件、取盖、存放构件、移动构件等动作。养护室外部结构利用H型钢结构,组合成闭环,并采用保温板材进行填充,形成全包围结构。室内地坪做返水坡四周留汇水沟,排至室外排水沟内。室内设置混凝土存放台座,顶部延工字钢四周焊接槽钢形成闭环,立体式养护室顶部设置由槽钢和保温活动板组成的顶盖,反扣在槽钢上方,形成密闭整体,防止室内蒸汽泄露。空间行走桁架通过在立体式养护室头尾处悬挑设置衔接区域,保证转运装置行驶可超出立体式养护室位置,从而完成与外部生产线、运输线的衔接(见图6)。

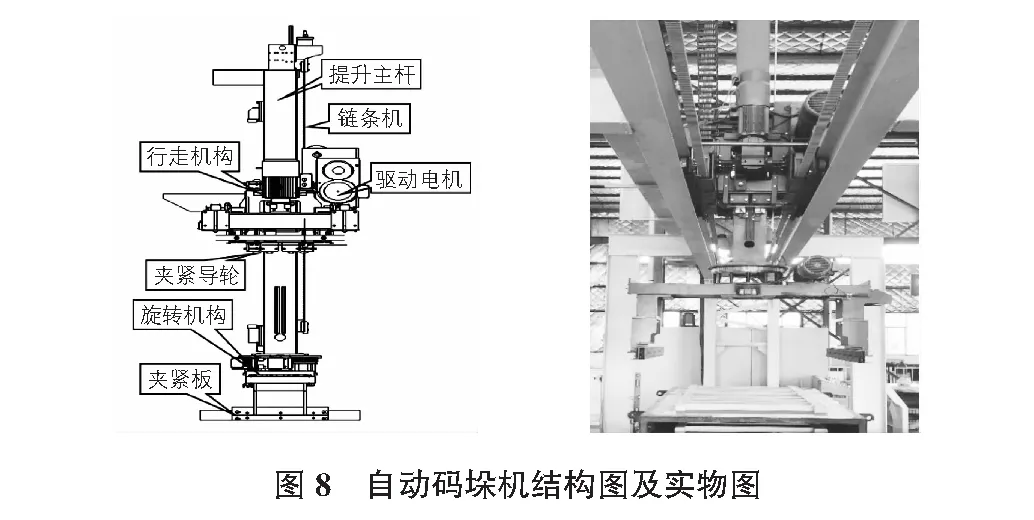

3)自动温湿度控制系统。

立体式养护室内部设置自动养护装置,包括控制器开关、温湿度感应器、蒸养管道、蒸汽发生器。控制器开关对蒸汽发生器进行控制,温度、湿度感应器自动采集立体式养护室内温湿度参数,保障其在设定参数内进行作业。当作业参数异常时,控制器开关根据实际情况下达相应开关信号,蒸汽发生器依据控制器信号控制蒸养量。蒸养管道布置在每个立体式养护室底部四周,与蒸汽发生器相连,为养护提供蒸汽。利用智能软件系统的指挥和调度功能,可实现对养护、转运等各项工序实时监控与及时处理,提高施工的时效性(见图7)。

4)蒸汽养护工艺。

利用试验室常用的标养室,参照蒸汽养护标准,配备相关养护设备,将预制完成的构件及时运输入养护室,进行恒温、湿度环境的养护。利用自动生产线及设备进行转运,将构件放置于养护室内台座上进行养护;养护室内设置温湿度感应器,通过软件控制电磁阀在管理蒸汽发生器启停,保持养护室温度、湿度恒定,加快混凝土构件的前期强度增长,提高养护效率;利用自动转运设备,减少外界对养护过程的干扰,降低损坏率,加快运转速率;利用智能软件系统的指挥和调度功能,保证养护、转运等各项工序处于实时监控状态并得以及时处理,提高施工的时效性。

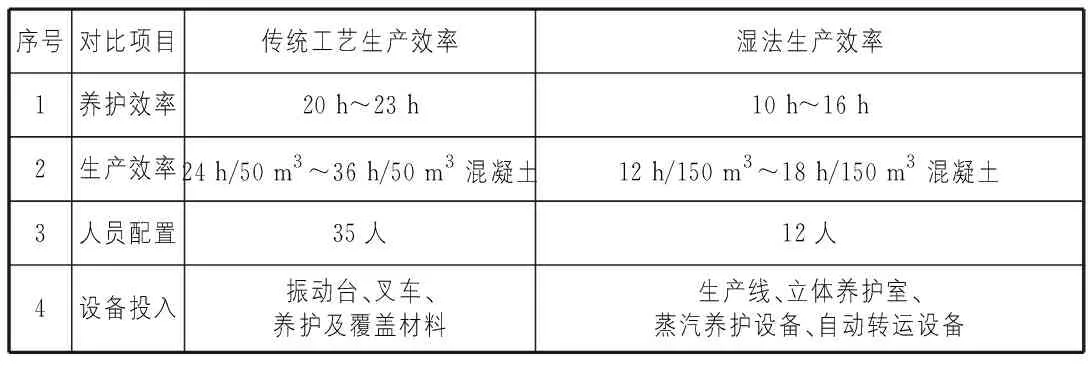

2.3.5成品码垛

成品码垛工序由自动码垛机进行,自动分拣码垛机由框架结构、驱动电机、行走机构、提升机构、旋转结构、抓取结构和电气控制系统组成。

框架结构为矩形框架,框架由方钢栓接组成,可以承载提升机构,并在框架结构中间空位处穿入提升机构主杆。框架两侧底部设置走行机构带动整个自动码垛机运行,驱动电机直接控制其行驶,完成设备在行走桁架行驶。行走机构由行走轮组及行走桁架组成,与立体式养护室走行桁架对接,通过底部链条机进行对接运输作业。驱动电机及走行机构设置在框架结构上,满足设计结构及行走运行的基础。提升机构由自动码垛机核心机机构与底部旋转机构组成,共同完成提升和旋转的功能。旋转结构由法兰旋转盘、驱动电机、齿轮控制组及各类组件组成。法兰旋转盘对应连接齿轮盘,与驱动电机组合成整体,电机驱动法兰旋转带动齿轮盘,两组齿条啮合传动带动转动;电机通过输出轴旋转带动两根齿条发生相对运动,从而带动相对设置的夹持板相对移动。每组夹持组件设置两个相对的夹持板,四个夹持板围成一个矩形,在四个方向对物品进行夹紧,而且每组夹持组件独立工作;两组夹持组件也平衡了所夹取物品的重力,使每组夹持组件的夹取力度相对变小,同时物品也不会因为夹持组件的夹持力度大而发生破坏;此外,设置两组夹持组件,还保证了夹持组件夹取物品时,物品不会因为码垛夹具的移动而脱落,牢固稳定(见图8)。

3 效益分析

3.1 经济效益

湿脱工艺预制构件施工过程中,改变了传统构件强度达到后方可脱模的施工方法,结合自动化生产线施工技术,采用翻转脱模的工艺,实现振捣后的快速成型脱模,有效提升模板的周转率,在养护、生产、人员以及设备配置方面,将效率提高1倍以上,有效缩短了施工时间,见表5,并且显著节约成本投入:在考虑20万元湿法线科研经费的基础上,按照1年施工时间计算,可节约160余万元的人工成本,见表6。

表5 单位生产周期配备表

表6 人工成本对比分析表

3.2 社会效益

在湿脱施工工法的研究过程中,改良混凝土生产调配技术,总结出了半干硬性混凝土预制构件配合比调制技术,促进半干硬性混凝土在铁道建造领域的应用推广。在构件脱模攻坚克难的工作中,建立了混凝土自动化、机械化的布料、抹平、变频振捣、湿法脱模技术,减少混凝土在布料、振捣、脱模过程中的扰动,保障预制混凝土构件质量的稳定。在养护过程中,形成了混凝土构件蒸汽养护技术,建立起养护室自动温湿控制系统,加快混凝土构件的前期强度增长,显著提高养护效率,加快生产速度。

可见湿脱施工方法不仅对铁路市场中的新工艺、新方法进行探索,同时为自动生产线在混凝土构件预制生产中的应用提供了宝贵经验,实现混凝土预制构件生产的信息化、机械化、工厂化,具有良好的社会效益。

4 结语

本文通过对湿脱工艺预制构件施工流程的介绍以及与传统工艺生产情况的对比,彰显了湿脱工艺进行混凝土预制构件生产的优越性,主要有以下结论:

1)提出了适用于预制构件生产的混凝土湿脱生产工艺,改良了传统构件生产需达到强度后才能脱模的局限性;

2)通过调整混凝土配合比,提高混凝土的性能;

3)利用高频振动工艺,提高构件密实度并加快成型时间;

4)结合自动化生产线施工技术,采用翻转脱模的工艺,在混凝土预制振捣完成后,快速成型脱模,合理优化工艺流程,有效提升模板的周转率,在养护、生产、人员以及设备配置方面,将效率提高1倍以上,有效缩短了施工时间;

5)在提高安全质量控制标准、降低项目安全风险及质量风险的同时,显著节约成本投入;

6)湿脱工艺预制构件不仅是对铁路市场中的新工艺、新方法进行探索,同时为自动生产线在混凝土构件预制生产中的应用提供了宝贵经验。该方法可优化混凝土构件振捣、养护、脱模工序,增强各工序间的衔接,提升作业安全、质量和效率,实现混凝土预制构件生产的信息化、机械化、工厂化,具有良好的社会效益和经济效益。