东海低孔渗地层的钻井液体系优化与应用

朱 胜,张海山,徐 佳,姜小龙,王孝山

(1. 中海石油(中国)有限公司上海分公司, 上海 200335;2. 中国石油化工股份有限公司上海海洋油气分公司, 上海 200120)

低孔渗油气藏由于地层岩性致密、孔隙度小、毛细管压力和渗流阻力大,使得外来液体侵入后返排困难,同时易产生水锁及水敏等损害,对储层损害十分敏感,是目前制约其开发的一个重要瓶颈[1]。近年来,东海海域低渗储层的勘探获得重大突破,发现了一批大型低孔低渗天然气田[2];此外,东海低孔渗油气田大多埋藏较深,成岩岩性较差,普遍存在砂泥岩互层胶结疏松、砂泥岩层中互夹煤层等特性;油气开发过程中,泥岩和煤层剥落掉块、泥岩分散造浆易造成钻井阻卡、井径扩大、井壁垮塌等复杂情况[3-5]。

为了减少钻井作业过程中井壁失稳、卡钻等复杂情况,提高作业时效,同时最大限度地达到低孔渗油气藏的储层保护效果;针对东海地区的储层损害机理、井下复杂情况原因,通过优化钻井液体系,以大幅提高钻井液的抗温、防塌和储层保护性能。优化后的钻井液体系在现场应用效果良好,利用测井资料计算的钻井液侵入地层深度小,储层保护效果明显[6-7]。

1 东海低孔渗油气田钻井液技术难点

东海西湖凹陷区块钻井作业存在的突出问题主要有储层保护和钻井复杂情况频繁。钻井液面临的难题主要有抗高温稳定性、失水控制、抗侵污能力等,同时还需要解决井壁稳定、压力窗口窄、易涌易漏等工程难题[3]。

(1)储层保护难度大。分析东海西湖凹陷区块储层特征及潜在的损害因素,其中花港组中下段和平湖组储层普遍存在低孔低渗或低孔特低渗的特征,存在潜在的水锁伤害,并且容易发生固相侵入的损害[8]。此外,花港组下段和平湖组中上段伊蒙混层、蒙脱石和绿泥石含量较多,其中储层段黏土含量主要为5%~15%,局部达30%~50%,泥岩和煤层段黏土含量高达26%~70%,黏土中伊蒙混层高达40%~70%(表1),存在较严重的水敏损害,钻完井液需要有较强的封堵、抑制和防水锁性能。

(2)钻井复杂情况频繁。研究分析东海地区井下复杂情况产生的原因,泥岩的水化膨胀、煤层的垮塌以及钻井液滤液进入地层导致井壁岩石吸水膨胀,是造成钻井作业时起下钻遇阻、卡钻、卡测井仪器的主要原因。φ444.5 mm井段以及φ311.15 mm上部井段,砂泥岩互层频繁,泥岩中黏土矿物以无序伊蒙混层为主,强分散,中等膨胀,钻井液滤液进入易引起水化膨胀,特别是砂泥岩交界面处,造成缩径;此外,处于早成岩期的岩石,强度低,含水量高,钻井液滤液进入后,泥岩含水量增加,岩石强度下降,在上覆压力与地应力作用下,含水量高的砂岩和泥岩均会发生塑性变形而引起缩径。而对于井径大的井眼,钻井液无法形成紊流对缩径段有效地冲蚀,从而在缩径段造成起钻遇卡、划眼,再而诱发附近地层井塌[9]。

表 1 某区块油气层黏土矿物X射线衍射定量分析结果Table 1 Quantitative analysis results of clay minerals in oil and gas layers in a block by X-ray diffraction

花港组下部和平湖组(储层段)泥岩发育进入成岩晚期,属于硬脆性泥岩,在构造运动、成岩作用、生烃增压等作用下,部分井段泥岩裂隙发育;同时该井段地层中又存在煤层,钻井液极易沿微裂隙渗流,造成地层强度降低,如果钻井液不足以有效封堵泥岩裂隙和煤层节理缝,就会诱发泥岩与煤层坍塌,而煤层坍塌又诱发其顶盖泥岩坍塌[10-11]。

2 低孔渗地层钻井液体系优化

通过分析东海西湖凹陷区块井下复杂情况和储层损害的原因,针对提高上部地层的井壁稳定性、加强储层段的储保效果等两个主要方面,对当前东海地区已有钻井液体系进行了优化研究,旨在重点提高钻井液体系的抗温、防塌和储层保护性能。

分析东海原PEM体系配方及现场应用情况,对其高温稳定性、封堵降滤失以及膨润土加量进行优化评价,最终得出抗温、封堵、降滤失和抑制性良好的PEM优化钻井液体系,以满足东海井深日益增加的高温深井的作业需求。

2.1 PEM体系高温稳定性优化

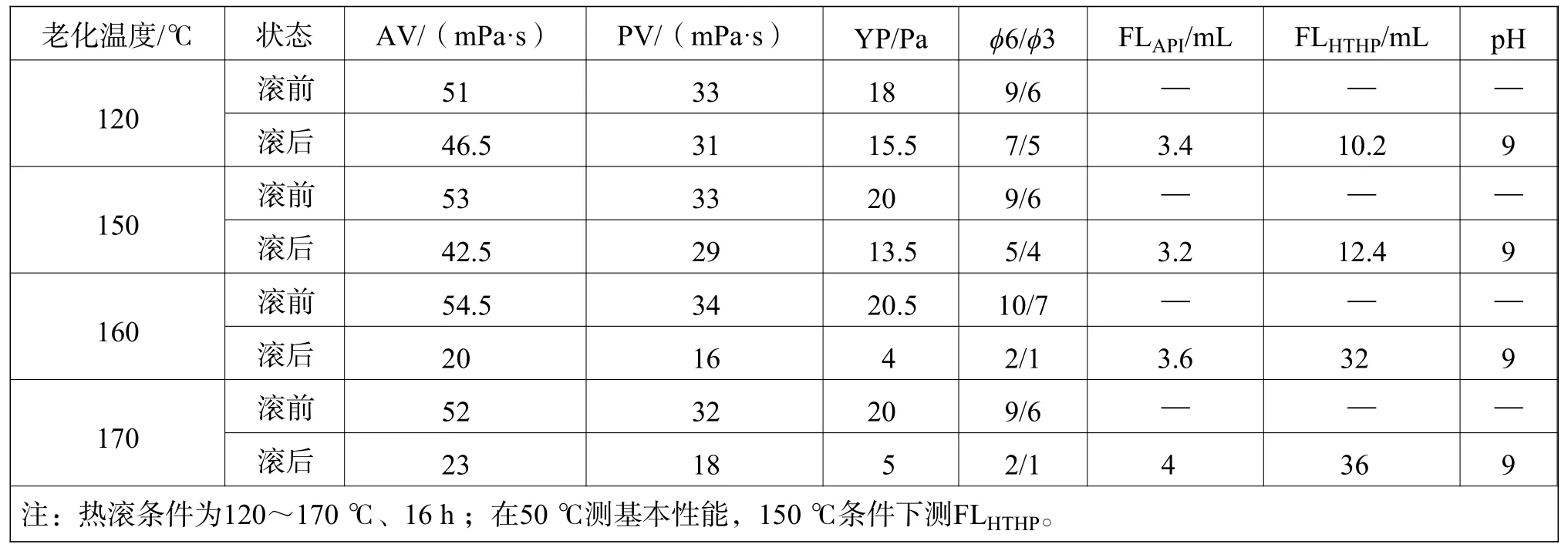

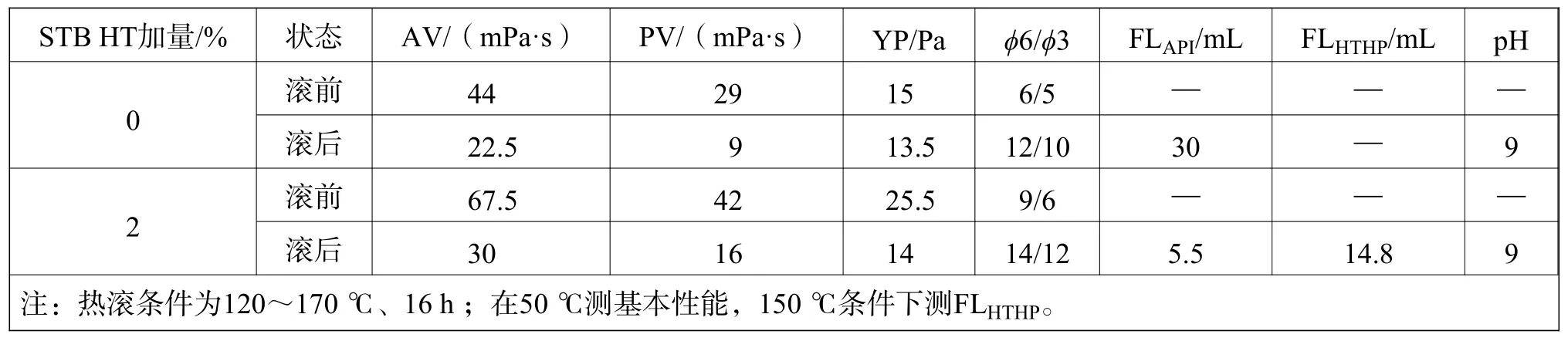

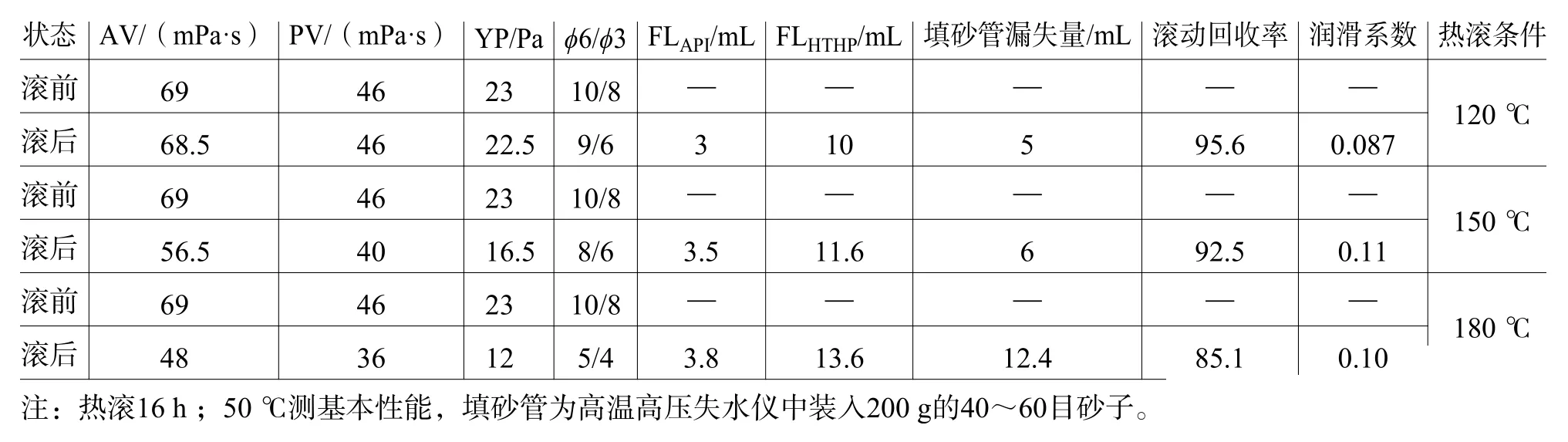

通过室内实验,由表2中数据可见,优化前的PEM体系抗温能力只有150 ℃;通过研制筛选出了抗高温稳定剂,添加球状高分子高温稳定剂STBHT后,体系的性能得到明显改善(表3)。

室内实验基础配方如下:3% 膨润土+0.5%NaOH+0.5% Na2CO3+0.5% PF-PLUS+0.4% PF-PACLV+0.1% PF-XC+1% PF-LPF-H+2% PF-LSF+2%PF-DYFT-2+1% PF-CMJ+2% JLX-C+1% TEMP +5%KCl+重晶石(ρ=1.3 g/cm3)。

以上评价可以看出,优化前的PEM体系在经过160 ℃与170 ℃老化后,性能变差,切力变低,且高温高压失水较大,说明原PEM体系的抗温能力为150 ℃。

由表3试验数据可见,体系中加入STB HT后,在180 ℃热滚16 h后,体系的流变性得到明显改善,API失水和150 ℃下的高温高压失水明显降低。

表 2 优化前的PEM钻井液高温老化前后的性能Table 2 Performance of PEM drilling fluid before and after high temperature aging before optimization

表 3 PEM钻井液中引入STB HT后180 ℃热滚前后性能Table 3 Performance of PEM drilling fluid before and after 180 ℃ hot rolling with STB HT

2.2 膨润土及高温稳定剂加量优化

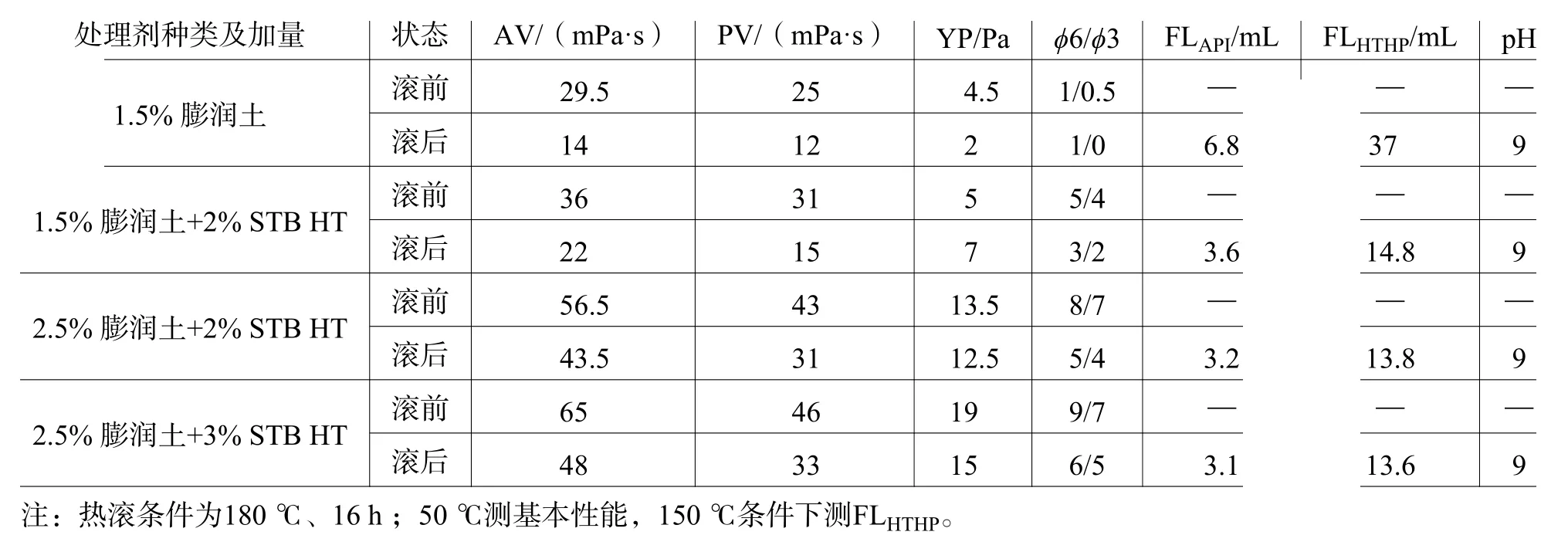

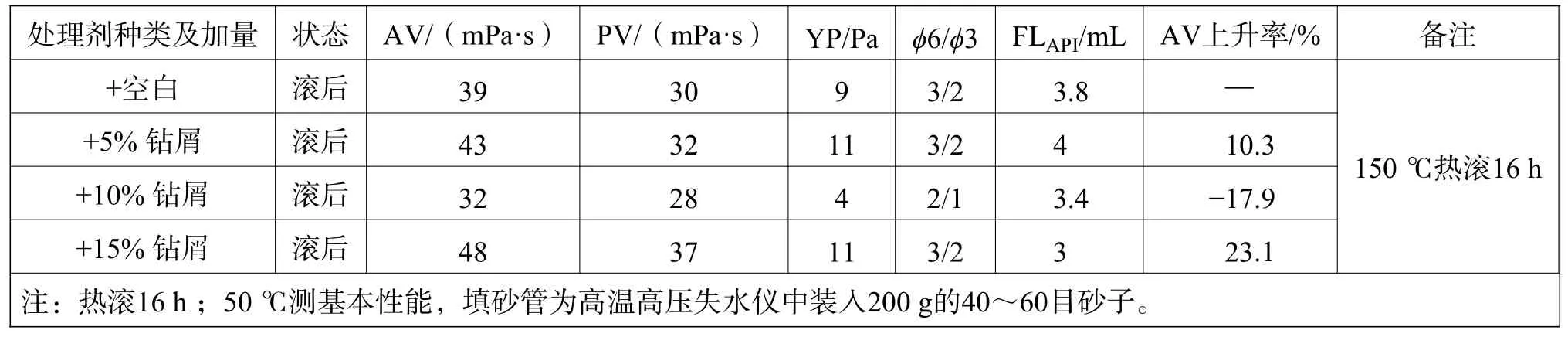

通过对膨润土及高温稳定剂的加量进行复配实验研究,得出二者复配时的最佳加量,实验结果见表4。

表 4 STB-HT和膨润土加量对PEM钻井液性能影响Table 4 Effect of STB-HT and bentonite addition on the performance of PEM drilling fluid

室内实验基础配方:膨润土+0.5% NaOH+0.5% Na2CO3+0.5% PF-PLUS+3% TEMP+2% PFDYFT-2+2% SMP-I+2% DFLHT+2% JLX-C+5%KCl+重晶石(ρ=1.3 g/cm3)

由表4实验数据看出,加入2% STB-HT在180 ℃热滚16 h后,体系的流变性得到明显改善,API失水和150 ℃下的高温高压失水明显降低;由不同加量下钻井液性能可见,STB-HT的加量在2%~3%,膨润土加量在1.5%~2.5%能够满足要求。

2.3 PEM体系封堵降滤失性优化

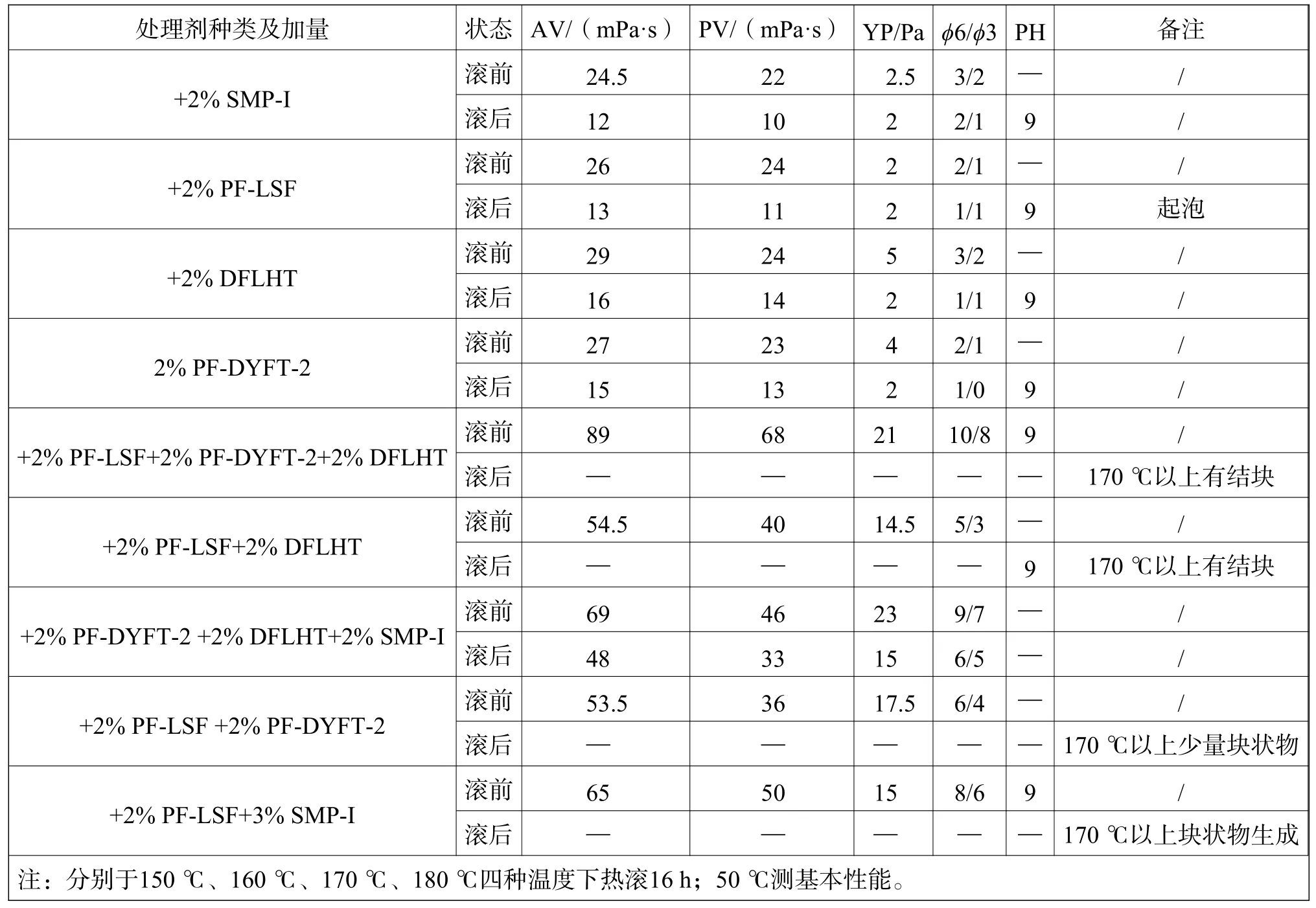

通过对几种常用的封堵降滤失剂的复配实验研究,得到各封堵降滤失剂对PEM体系性能的影响,以及PF-LSF在PEM体系中与PF-DYFT-2、DFLHT、SMP- I复配使用时的温度上限,实验结果见表5(滚后性能均为180 ℃热滚后测得)。

室内实验基础配方:3% 膨润土+0.5% NaOH+0.5% Na2CO3+0.5% PF-PLUS+3% TEMP+3% STBHT+2% JLX-C+5% KCl+重晶石(ρ=1.3 g/cm3)。

从表中数据看出,PF-LSF、PF-DYFT-2、DFLHT、SMP-I单独使用不结块,但PF-LSF与PFDYFT-2、DFLHT、SMP-I复配加入到PEM体系且170 ℃以上热滚后有结块现象,故PF-LSF只适合用于井下温度低于170 ℃的钻井液中。

2.4 优化后的PEM体系性能评价

通过对原PEM体系高温稳定性和封堵降失水性能优化评价,并对各处理剂进行加量优化评价,最终确定了优化后的PEM体系配方为:1.5%~2.5% 膨润土+0.5% NaOH+0.5% Na2CO3+0.4% PF-PLUS+3% TEMP+2% PF-DYFT-2+1%~2%SMP-I+2%~3% STB-HT+2% DFLHT+2% JLX-C+5% KCl+重晶石(ρ=1.3 g/cm3)。

(1)PEM优化体系的高温稳定性

以表6中数据可以看出,PEM体系优化配方在180 ℃及200 ℃热滚16 h后流变性能好,失水低。

(2)优化体系的封堵、抑制和润滑性能

该体系180 ℃热滚后流变性好,失水低,150 ℃热滚后仍然具有很强的封堵能力,露头土的滚动回收率为92.5%,抑制性强,润滑系数为0.087~0.11,润滑性较好。优化后的PEM体系基本性能见表7。

(3)PEM优化体系抗现场钻屑污染的能力

用NB31-1-2 井2 120~2 130 m、2 140~2 150 m、3 375~3 380 m井段钻屑,经100目过筛,烘干后称取所需质量加入到350 mL泥浆中,评价其热滚后对PEM钻井液体系性能的影响。实验条件:150 ℃×16 h热滚后40 ℃测流变性。

由表8实验数据看出,NB31-1-2井2 120~2 130 m、2 140~2 150 m、3 375~3 380 m井段钻屑加量为15%时,150 ℃×16 h热滚后,AV上升率为23.1%。

表 5 单剂复配对PEM钻井液体系的影响Table 5 Effect of single agent compound on PEM drilling fluid system

表 6 PEM体系优化配方的热稳定性能Table 6 Performance of thermal stability of optimized formula of PEM system

表 7 PEM优化体系封堵性能评价Table 7 Evaluation of plugging performance of PEM optimization system

表 8 钻屑对PEM优化体系性能的影响Table 8 Influence of drill cuttings on the performance of PEM optimized system

3 现场应用

经改进的PEM优化体系不仅具有良好的抗高温稳定性,而且具有良好的储层保护效果,适用于高温、低孔渗地层的钻井作业,在TWT-A5H1P井、N22-1-1井等井中得到了很好的应用效果。

3.1 现场应用情况

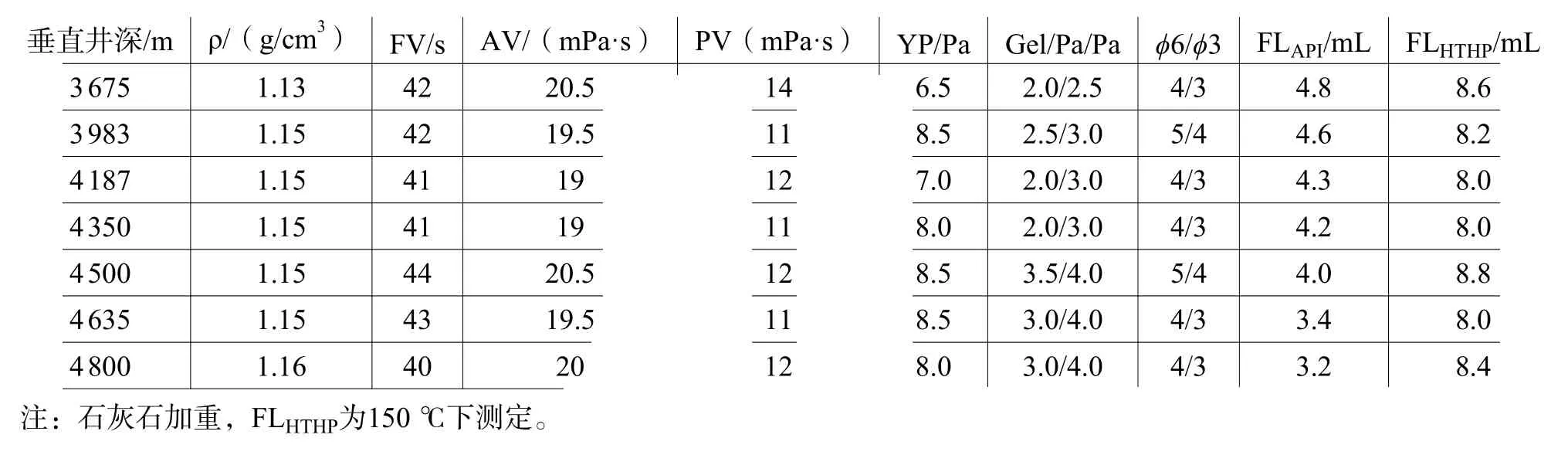

PEM优化体系在TWT-A5H1P井φ152.4 mm井眼的应用中,保持K+浓度在15 000~30 000 ppm、3%以上的PF-JLX-C、1%~3%的PF-DFL-HT加量,维持井浆中PF-STB-HT的浓度在 2%~3.5%,同时添加抗高温降滤失剂PF-TEMP,PF-SMP-I,添加0.5%~1%的防水锁剂PF-SATRO-1以减少储层伤害。该体系在井底静止温度162 ℃,井口返出温度64 ℃的环境下,完钻时井浆的API失水3.2 mL,高温高压失水8.4 mL(详细性能见表9),并且能形成薄而韧的泥饼。钻井过程中返砂良好,扭矩、泵压平稳,起、下钻均无遇阻等复杂情况,表现出良好的稳定性、携砂性能以及维护井壁稳定的作用。

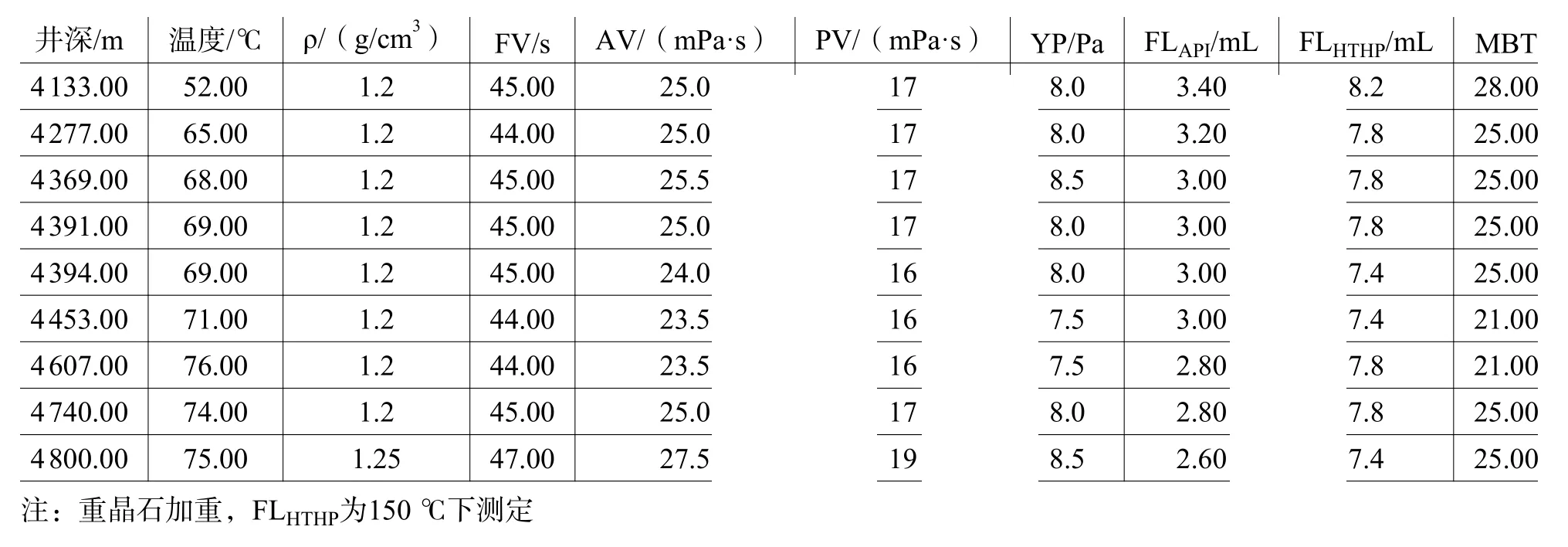

东海N22-1区块普遍存在上部泥岩易水化,中下部地层砂岩与泥岩互层频繁并夹杂发育的煤层。PEM优化钻井液体系在N22-1-1井φ215.9 mm井段应用中,维持井浆中20 000~30 000 ppm的K+浓度、2%~3.5% PF-STB-HT、0.5%~0.7% PFPLUS、3%~5% PF-JLX-C、1.5%~2% PF-SMP-1、1.5%~2% PF-TEMP以保证钻井液稳定的流变性、抑制性和较低的高温高压失水,维持井浆2%~3% PF-DFLHT和1.5%~2% PF-DYFT-Ⅱ来加强对泥砂互层的封堵,添加1%~1.5%深部抑制剂PFHPI以防止煤层垮塌,使用1%~2% PF-GRA和1%~2% PF-LUBE降低摩阻。现场钻井液性能见表10,在井底静止温度175 ℃,井口返出温度75 ℃的环境下,完钻时井浆API失水2.6 mL,高温高压失水7.4 mL;电测前降低漏斗黏度值50 s以下,控制失水4 mL以内,下套管前井浆中补充1.5%PF-LUBE和1% PF-GRA,钻井过程起钻、下钻顺利,全井段无井下复杂情况发生。

3.2 储层保护效果

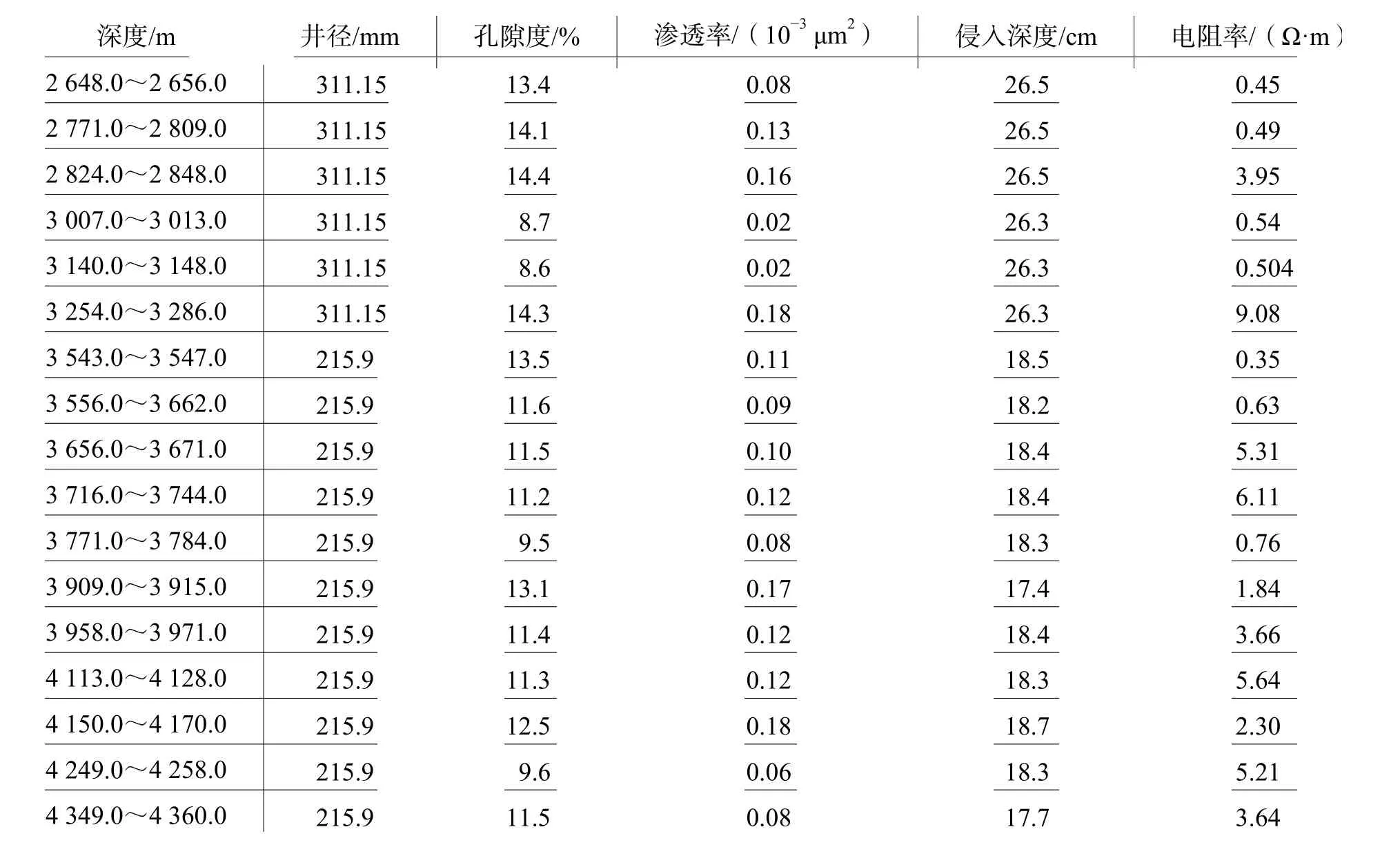

钻井液侵入将改变油气层电阻率的径向特征,利用现场测井曲线资料及数学模型计算钻井液的侵入深度,以此判断钻井液体系对储层的伤害程度。选取了使用PEM钻井液体系的气井,计算得出部分井段滤液侵入深度数据见表11,PEM钻井液在NB13-4-1井的侵入深度小于30 cm,在射孔范围之内,储层保护效果好。

表 9 现场典型钻井液性能Table 9 Performance of typical drilling fluid on site

表 10 现场典型钻井液性能Table 10 Performance of typical drilling fluid on site

表 11 NB13-4-1井侵入深度计算结果Table 11 Calculation results of intrusion depth in Well NB13-4-1

3.3 PEM体系的环评特性

PEM钻井液体系是在传统水基聚合物钻井液体系的基础上,引入JLX水基防塌润滑剂等制成的,它不仅大大提高了传统水基聚合物钻井液体系的防塌性能,而且单剂及体系满足环保要求,生物降解性好,创造性地解决了钻井工程需要与环境保护之间的矛盾。PEM体系具有无荧光、不干扰地层录井和优良的储层保护特性,有利于最大限度地发现和保护油气层。PEM体系使用后的废弃钻屑和钻井液直接排放不会污染环境,环境保接受性良好;优良的润滑性、抑制性和抗侵污能力,可有效地避免坍塌、卡钻等井下复杂事故的发生。目前,已在近20个油田推广应用PEM体系,经济效益和环境效益显著。

4 结论

(1)通过分析储层损害和井下复杂情况发生的原因,认为东海西湖凹陷区块储层损害的主要原因是水锁和水敏。复杂情况主要是地层水化或吸水造成的膨胀缩径,以及疏松砂泥岩互层和煤层垮塌,从而导致起、下钻遇阻、卡钻和卡电测仪器等情况。针对这些难点,改进后的钻井液体系在东海地区的使用效果良好。

(2)针对东海的地层特点和井深越来越深的高温深井的钻井难点,对已有PEM钻井液体系的抗高温稳定性、封堵降滤失以及膨润土加量等进行优化评价,最终得到抗温达180 ℃、流变性能好、失水低、抑制性强以及润滑系数为0.087~0.11的PEM优化体系。

(3)优化后的PEM钻井液体系在TWT-A5H1P井和N22-1-1井下部井段应用中,完钻井浆API失水2.6 mL,高温高压失水7.4 mL,钻井过程中返砂良好,扭矩、泵压平稳,全井段起、下钻均无遇阻等复杂情况;是开发TWT、N22-1等油气区块经济有效的钻井液体系。

(4)通过测井资料计算钻井液侵入储层的深度,优化后的PEM钻井液液侵入储层深度小于30 cm,在射孔范围之内,储层保护效果好。同时PEM钻井液体系环境接受性良好,在应用过程中经济效益和环境效益显著。