热喷涂制备非晶合金涂层性能的研究进展

辛 蔚,王玉江,魏世丞,王 博,梁 义,袁 悦,徐滨士

陆军装甲兵学院再制造技术重点实验室,北京 100072

非晶合金是一种打破了传统合金“晶体”基本概念的新型合金,区别于传统合金原子排列长程有序的特征,非晶合金中金属原子无序排列,表现出长程无序、短程有序的特点. 得益于其独特的微观组织结构,非晶合金展现出了优于传统合金的力学性能[1-3]、耐蚀性[4-6]等,而且具有储氢性能[7-8]、电磁性能[9-13]等特殊性能. 目前,非晶合金不仅已被广泛应用于冶金、机械制造等传统工业领域,而且已经被应用于化工[14-15]、环保[16]、医疗[17]等其他领域,应用潜力巨大.

由于块体非晶合金制备成本较高,且应用范围受限,因此对于非晶合金涂层的研究与制备成为了非晶合金领域的一个重要研究方向. 目前国内外用于制备非晶合金涂层的技术主要有激光熔覆[18-20]、磁控溅射[21-23]和热喷涂等. 相比其他几种技术,热喷涂技术具有高效率、低成本的优势,而且热喷涂技术涂层的冷却速度可以达到105~108K·s-1,具有优异的非晶形成能力(GFA),适合制备大面积防腐、耐磨涂层应用于海洋工程、采油工程等大型设备的防护与再制造,工业应用潜力巨大.

热喷涂[24]是一种利用高温热源熔化目标材料,并通过高压气体使其在基体表面沉积形成致密涂层的技术,而在1984年,日本研究人员Miura等[25]在低碳钢基体上利用火焰喷涂的方法制备了一种Fe-Ni复合基非晶合金涂层,第一次把热喷涂技术与非晶合金联系起来,也由此掀起了热喷涂制备非晶合金涂层的研究热潮. 目前,用于制备非晶合金涂层的热喷涂方法主要有超音速火焰喷涂、等离子喷涂、高速电弧喷涂、冷喷涂和爆炸喷涂等,并通过以上方法制备了Fe基、Al基、Ni基、Mo基等具有较高耐磨性和耐蚀性的非晶合金涂层. 本文首先介绍了非晶合金涂层的理论基础,然后从涂层的耐磨性和耐蚀性出发,系统地阐述了国内外利用不同热喷涂技术制备的非晶合金涂层性能的研究发展现状,总结了目前研究中存在的局限性和问题,最后,针对性地提出未来的研究发展方向.

1 非晶合金理论基础

非晶合金是一种由原子的无序排列构成的物质,其原子排列结构具有长程无序、短程有序的特点,是一种微观上“不均匀”的特殊合金. 非晶合金的不均匀性表现为结构的不均匀性和元素分布的不均匀性.

非晶合金的不均匀性决定了其具有不同于传统合金的优异性能. 结构的不均匀性:2004年Miracle提出了非晶合金的“团簇密堆”模型[26],其长程无序体现在非晶合金是以原子团簇随机密堆而成,而短程有序则体现在原子团簇是由几个原子有序堆叠而成. 非晶合金在结构上的不均匀性,就取决于原子团簇在结构上的差异性. 因此,不同的合金体系由于原子团簇的差异性导致性能差异很大,而通过添加微量元素,改变原子团簇的类型,最终也可以导致性能出现巨大改变;非晶合金元素分布的不均匀性,是由于其多为三元以上合金,不同种类的原子在成键能力和混合焓上必然存在一定的差异,因而非晶合金在局部体现了元素分布的不均匀性. 而且,由于非晶合金是由原子团簇堆叠而成,那么元素分布的不均匀性必然导致原子团簇类型的改变,因此可以通过控制元素的分布实现对非晶合金结构不均匀性的调控.

非晶形成的条件是“过冷”,如图1所示[27],为非晶(Glass)和晶体(Crystal)的形成过程,Tm为熔化温度、Tga为较慢冷却速度下的晶化开始温度、Tgb为较慢冷却速度下的晶化开始温度. 温度迅速地降低导致液体的黏度升高,因而结晶这一动力学过程就变得异常缓慢,并且在某一非平衡态的温度下形成“玻璃态”即没有规则晶体结构的“冻结的液体”[28]. 热喷涂技术具有热源温度高,冷却速度快的特点,冷却速度可以达到106K·s-1,符合非晶形成条件,因此热喷涂技术是一个有效的制备非晶合金涂层的方法.

图1 非晶和晶体的形成过程[27]Fig.1 Diagram of the formation of amorphous and crystal materials[27]

2 热喷涂制备非晶合金涂层性能的研究现状

热喷涂与其他制备非晶合金涂层的技术相比,虽然工程应用的性价比很高,但其技术特点决定了热喷涂涂层具有难以消除的孔隙、裂纹、氧化物等固有缺陷,以及喷涂过程中难以控制的微观组织结构变化. 为追求工程应用的高性价比,目前,热喷涂法主要用来制备Fe基、Al基等非晶形成能力较高且成本较低的非晶合金涂层,本文重点讨论非晶合金涂层耐磨性和耐蚀性两种性能的研究现状.

2.1 耐磨性

非晶合金涂层具有优异的力学性能,例如高硬度、高弹塑性、高韧性等,而非晶合金涂层优异的摩擦性能也是由这些力学性能共同作用而成的. 而且由于热喷涂技术的固有特性,在喷涂过程中不可避免地产生氧化和再结晶,因此很难得到完全非晶结构. 正是利用这一特性,研究人员利用热喷涂制备的非晶合金涂层大部分含有纳米晶相,且作为弥散强化相极大程度地提高了热喷涂非晶合金涂层的耐磨性.

Guo等[29]利用超音速火焰喷涂制备了两种涂层,分别为Fe49.7Cr18Mn1.9Mo7.4W1.6B15.2C3.8Si2.4非晶合金涂层和Fe44.6Cr28Mn0.8Mo2.5C7.6Si2.4Ni14.1不锈钢耐磨涂层,并研究了2种涂层在不同载荷下的干摩擦性能差异,如图2所示. 研究结果表明,非晶合金涂层(ASC)在4种载荷下的摩擦系数(COF)较为稳定,且随法向载荷增加,摩擦系数从0.78下降到0.69,而不锈钢涂层(SSC)的摩擦系数随滑动摩擦时间增加而增大且波动较大,这是由于不锈钢涂层表面在摩擦的过程中发生了局部断裂,产生的磨屑加剧了磨损,而且随时间增加,磨屑脱落产生了表面剥层现象,此过程往复发生. 因此相较于不锈钢涂层,非晶合金涂层在长时间内磨损量更低,具有更优异的耐磨性.

图2 不同载荷下摩擦系数随滑动时间的变化[29]. (a)非晶合金涂层(ASC);(b)不锈钢涂层(SSC)Fig.2 Variation of COFs with sliding time[29]: (a) amorphous steel coating; (b) stainless steel coating

上述研究表明,热喷涂非晶合金涂层相比于传统合金耐磨涂层具有更优异的耐磨性,在此研究基础上,研究人员探究了喷涂工艺参数对非晶合金涂层耐磨性的影响. Nayak等[30]利用超音速火焰喷涂制备了一种FeCrBPC非晶涂层,并研究了不同送粉率对涂层耐磨性的影响,如图3所示.研究表明,随着送粉率的增加,涂层的致密性和耐磨性显著提高,且涂层3的磨损量仅为基体的1/4,为不锈钢耐磨涂层的1/3. 通过对比X射线衍射结晶峰和非晶峰的区域面积,估计涂层1、2、3的非晶质量分数分别为71%、77%、81%,随着送粉率的增加,喷涂过程中的氧化降低且结晶相形成较少,因此涂层的非晶含量和致密性均有所提高,耐磨性增强.

图3 不同送粉率下涂层的X射线衍射图谱[30]Fig.3 XRD patterns of the various high-velocity oxygen-fuel sprayed coatings prepared with different powder feed rates[30]

Cheng等[31]利用等离子喷涂制备了一种Fe43Cr16Mo16(C,B, P)25非晶合金涂层,并研究了不同喷涂功率下的涂层在质量分数3.5% NaCl溶液中的滑动摩擦性能. 如图4所示,喷涂功率在42 kW时,非晶合金涂层具有最优的耐磨性,且优于喷涂功率在28 kW时制备的非晶合金涂层和EQ70船用钢. 这是由于涂层的磨损机制为分层磨损伴随严重的腐蚀破坏,因此在腐蚀工作环境下涂层致密性和耐蚀性的提高决定了耐磨性的提升.

图4 不同条件下实验样品的磨损率和摩擦系数[31]Fig.4 Wear rates and friction coefficients of the tested samples[31]

上述研究表明,通过调节工艺参数可以提高非晶合金的耐磨性,而Cheng等[32]利用高速电弧喷涂制备了一种FeBSiNb涂层,并研究了不同热处理温度对非晶合金涂层耐磨性的影响,如图5所示. 研究表明,随热处理温度升高,涂层的磨损量显著下降,硬度与弹性模量比值H/Er增大,即材料的承载能力提高. 这是由于非晶合金涂层在经过热处理后析出纳米晶相Fe23B6,起到了弥散强化的作用,而且析出的其他晶相起到了固溶强化的作用,涂层的硬度和弹性均有显著提高,因此耐磨性随退火温度的升高而提高,在650 ℃下退火,涂层表现出最好的耐磨性.

图5 不同热处理温度下涂层磨损量与H/Er的关系[32]Fig.5 Relationship between the wear loss and the H/Er ratio for the coating[32]

上述研究表明非晶合金涂层具有良好的耐磨性,且可以通过调节工艺参数和涂层热处理进一步提高其耐磨性. 在此研究的基础上,研究人员对不同工况下非晶合金涂层的摩擦行为及摩擦磨损机制进行系统地研究. Liang等[33]利用超音速火焰喷涂制备了一种Fe43Cr20Mo10W4C15B6Y2非晶合金涂层,并对比了其在真空(Vac.)和大气(Air) 2种环境下的高温摩擦学性能. 如图6所示,涂层的磨损率均显著小于在真空环境下,当温度从293升高到673 K时,涂层的磨损率从2.71×10-6降低到1.44×10-6mm3·N-1·m-1,而在大气环境下,当温度为 673 K时,涂层的磨损率为 6.43×10-6mm3·N-1·m-1. 研究表明,涂层在真空中表现了极佳的高温耐磨性,而在大气环境下,涂层表现出于真空环境下不同的磨损机制.

图6 不同摩擦学条件下铁基非晶合金涂层和基体的磨损率[33]Fig.6 Wear rates of Fe-based amorphous coatings and the reference 316L crystalline steels under various sliding conditions[33]

如图7所示在真空环境中,层间在摩擦力的切向作用下产生了裂纹,而后裂纹扩展并形成碎片脱落,摩擦过程为典型的分层磨损和粘着磨损. 而在大气环境中,高温下层间迅速氧化,而后氧化物形成碎片脱落,随之涂层继续氧化,上述过程循环往复,摩擦过程分层、粘着磨损并伴随着严重的氧化磨损,磨损量显著大于真空环境.

图7 铁基非晶合金涂层在不同条件下的高温摩擦学模拟图[33]. (a)真空;(b)大气Fig.7 Modeling illustrations of the elevated-temperature tribology process for the Fe-based ACs[33]: (a) vacuum; (b) air

上述研究表明,不同的摩擦环境对非晶合金涂层耐磨性有显著的影响,而Li等[34]利用爆炸喷涂制备了一种FeCrMoCB非晶合金涂层,并研究了不同的载荷和滑动速度对涂层耐磨性的影响.研究表明涂层的磨损率对于滑动速度的敏感性大于载荷重量,在低速滑动(0.1~0.5 m·s-1)下,磨损率较低且稳定,在高速滑动(0.5~1 m·s-1)下,磨损率呈线性升高. 磨损机理如图8所示,在低速滑动时涂层表面产生氧化膜和少量的纳米晶相,因此硬度提高,耐磨性较好. 在高速滑动时,涂层表面结晶严重且产生了较多的脆性氧化物,涂层中裂纹扩展加剧,形成氧化磨损和分层磨损结合的摩擦机制,因此磨损率显著提升.

图8 铁基非晶合金涂层磨损机理图[34]Fig.8 Schematic diagram showing the wear mechanisms in the Fe-based amorphous coating[34]

综上所述,非晶合金涂层特殊的微观组织结构决定了其具有良好的耐磨性,而包括非晶含量,孔隙、裂纹、氧化物等涂层缺陷在内的多种因素,通过影响涂层微观组织结构从而影响了涂层耐磨性的发挥. 因此通过调节喷涂工艺参数、涂层热处理等方法均可以通过提高涂层质量来提高其耐磨性. 而且在不同工况下,非晶合金涂层表现出不同的摩擦磨损机制,这些理论也为热喷涂非晶合金涂层的工业应用研究打下良好基础.

2.2 耐蚀性

由于不同于传统合金的晶体结构,非晶合金几乎不含晶界这种传统的晶体缺陷,由于腐蚀一般起源于晶界处,因此非晶合金的耐蚀性优于传统合金. 但影响非晶合金涂层的耐蚀性的因素还有很对,例如涂层的孔隙率、厚度、元素种类、热处理工艺等均会对非晶合金涂层的耐蚀性产生影响.

Huang等[35]在AISI 1045低碳钢基体上利用超音速火焰喷涂制备了一种Fe48Cr15Mo14C15B6Y2非晶合金涂层,并对比研究了基体、非晶合金涂层和316L不锈钢在中性盐雾环境条件下的腐蚀性能. 如图9所示,研究表明,涂层相较于基体具有更高的腐蚀电位和更低的腐蚀电流密度,说明相较于基体,涂层表现出更优异的耐蚀性. 而316L不锈钢相较于涂层表现出了更高的腐蚀电位和更低的腐蚀电流密度,但涂层的钝化区宽度高于316L不锈钢,说明涂层在腐蚀条件下更容易自发地钝化形成保护层,耐蚀性相对更好,而且通过中性盐雾实验也可发现该涂层具有良好的抵抗长期腐蚀的能力,有很大的工业应用潜力.

图9 涂层、316L钢和1045钢在质量分数3.5% NaCl溶液中的动电位极化曲线[35]Fig.9 Potentiodynamic polarization curves of the high-velocity air-fuel coating, 316L steel, and 1045 steel in mass fraction of 3.5% NaCl solution[35]

Wang等[36]利用超音速火焰喷涂制备了一种Fe42.87Cr15.98Mo16.33C15.94B8.88非晶合金涂层,并对比研究了涂层与不锈钢在2 mol·L-1的NaOH溶液和质量分数3.5%的NaCl溶液中的耐蚀性,研究表明,无论在中性盐溶液或是碱性溶液中,非晶合金涂层相较不锈钢涂层均具有更高的腐蚀电位,更低的腐蚀电流密度以及更宽的钝化区域. 如图10所示,图10(b)中标记部分为不锈钢在碱性溶液中腐蚀产生的裂纹,在图10(d)中也可以清晰地看到不锈钢在中性盐溶液中产生的腐蚀孔洞,说明非晶合金涂层相较不锈钢涂层具有更好的抵抗局部腐蚀的能力.

图10 电化学试验后的表面形貌图[36]. 2 mol·L-1 NaOH溶液中的涂层(a)和不锈钢(b);3.5% NaCl溶液中的涂层(c)和不锈钢(d)Fig.10 SEM images of surfaces after the electrochemical test[36]:coating (a) and stainless steel (b) in 2 mol·L-1 NaOH solution; coating (c)and stainless steel (d) in 3.5% NaCl solution

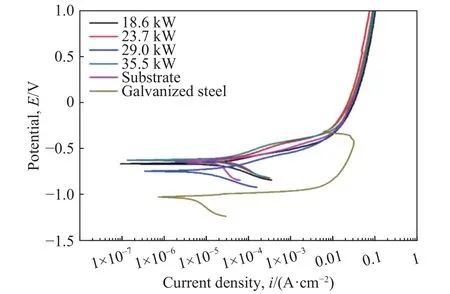

上述研究表明,热喷涂制备的非晶合金涂层具有比不锈钢等传统防腐涂层更优异的耐蚀性.研究人员在此基础上继续探索提升涂层耐蚀性的方法. Kumar等[37]利用等离子喷涂制备了一种FeCrSiBC非晶合金涂层,并研究了喷涂功率对耐蚀性的影响规律. 如图11所示,当喷涂功率为29 kW时涂层腐蚀电流密度最低,为 16 μA·cm-2,腐蚀电位为-0.615 V,相对较高,且涂层的腐蚀率分别为基体的1/2和镀锌钢(Galvanized steel)的1/3,此时非晶涂层表现出最优的耐蚀性. 这是由于非晶合金涂层的耐蚀性是由非晶含量与孔隙率共同影响的. 喷涂功率过低,涂层的致密性较低,腐蚀易发生在孔隙处,涂层耐蚀性降低;但喷涂功率过高,致密性虽然显著提升,但非晶含量会随着晶相的析出而降低,腐蚀会优先发生在氧化物相和纳米晶相处,耐蚀性同样会降低. 因此,当喷涂功率为29 kW时,涂层的致密性与非晶含量匹配最佳,耐蚀性最佳. 因此应选择适当的喷涂功率,以平衡涂层致密性和非晶含量之间的关系,从而最大限度地提高涂层的耐蚀性.

图11 不同喷涂功率下的非晶合金涂层、基体和镀锌钢的动电位极化曲线[37]Fig.11 Potentiodynamic polarization curves of the Fe-based composite coatings, deposited with various plasma powers, in comparison with galvanized steel and mild steel substrate[37]

Kumar等[38]在上述研究的基础上继续研究了等离子喷涂功率和涂层厚度对耐蚀性的影响,分别利用等离子喷涂在25、30和35 kW的喷涂功率下制备2种厚度的Fe基非晶合金涂层,分别喷涂2道和3道. 研究结果表明,喷涂功率在30 kW时,喷涂3道的涂层展现出最优的耐蚀性. 喷涂功率对涂层耐蚀性的影响规律与Kumar等[37]的研究结果相吻合,而且涂层越厚,孔隙率越低,涂层的耐蚀性更好.

上述研究表明,可以通过调节喷涂工艺参数和调节涂层厚度等方式,合理优化工艺设计,从而有效地提升涂层的耐蚀性. Liu等[39]利用超音速等离子喷涂制备了一种FeCrNbB非晶合金涂层,并研究了其在不同热处理温度下耐蚀性的变化.如图12所示,随着退火温度升高,腐蚀失重速率迅速升高,当退火温度为650 ℃时,腐蚀失重量最大,约为未经热处理涂层损失量的4.5倍. 由于超音速等离子喷涂的涂层致密性非常好,因此在研究中只考虑热处理温度对涂层耐蚀性的影响,而忽略孔隙率的影响,热处理温度升高,涂层中非晶含量减少,晶体相析出且涂层出现元素偏析等现象,因此耐蚀性显著下降.

图12 腐蚀条件下退火温度对质量损失的影响[39]Fig.12 Effect of annealing temperature on the mass loss[39]

上述研究表明非晶合金涂层具有优异的耐蚀性,并可以通过优化喷涂工艺设计提高涂层的耐蚀性,作为防腐涂层具有巨大的工程应用前景,尤其在镁合金防腐领域已取得了一定的研究进展. Zhang等[40]利用高速电弧喷涂在AZ91镁合金基体上制备了一种Al基非晶合金涂层,并对比涂层与基体的耐蚀性. 研究表明这种Al基非晶涂层具有优于镁合金基体的耐蚀性,可以应用于镁合金防腐领域.而Guo等[41]利用超音速火焰喷涂在AZ91镁合金基体上制备了一种Fe基非晶合金涂层,以更低的成本制备一种更稳定的保护涂层,如图13所示为该非晶合金涂层的质量损失曲线和差示扫描量热分析曲线,研究表明,随着浸泡时间的增加镁合金基体的质量不断降低而涂层的质量几乎不变,且该非晶合金涂层的结晶温度Tx=911 K,说明该Fe基非晶合金涂层不仅具有较好的耐蚀性,而且在较高的温度下仍可保持非晶态,结构性能较稳定.

图13 涂层性能表征. (a)质量随浸泡时间的变化;(b)涂层的差示扫描量热分析曲线[41]Fig.13 Performance characterization of coating: (a) mass as a function of immersion time; (b) DSC curve of the outer Fe-based amorphous coating[41]

综上所述,由于没有晶界等易发生腐蚀的晶体缺陷,非晶合金涂层的耐蚀性优于传统的防腐涂层. 然而涂层的耐蚀性是由多个因素共同影响的,例如涂层非晶含量、孔隙率等缺陷、厚度、元素分布等因素都可以影响涂层的耐蚀性,因此可以通过优化喷涂工艺设计或封孔等涂层后处理技术提高非晶合金涂层的耐蚀性. 由于涂层具有较好的热稳定性,目前非晶合金涂层已经实现了工程上的防腐应用,例如镁合金的防腐、水上装备的防腐[42]等.

2.3 涂层质量

非晶合金涂层质量由非晶含量、涂层孔隙、裂纹、氧化物等缺陷决定,涂层质量直接影响了其微观组织结构,从而极大程度地影响了非晶合金涂层的耐磨性与耐蚀性. 因此,如何通过提高非晶合金涂层的质量从而提升涂层的性能已然成为非晶合金涂层耐磨性、耐蚀性等性能研究的关键一环.目前,提升非晶合金涂层质量的方法主要有改善工艺、优化工艺参数以及涂层后处理等方法.

Kim等[43]改善了等离子喷涂的工艺,分别用真空等离子喷涂(VPS)和大气等离子喷涂(APS)2种技术制备了Fe46.8Mo30.6Cr16.6C4.3B1.7非晶合金涂层,并对比了2种涂层的微观组织结构,涂层质量以及耐蚀性. 研究表明,VPS制备的非晶合金涂层孔隙率更低、非晶含量更高,而APS制备的涂层中出现了少量尺寸为3.5~4.5 nm的纳米晶相,这是由于APS方法在制备涂层的过程中飞行粒子暴露在空气中产生氧化相,氧化反应放热促进了结晶的发生,而VPS制备涂层的过程发生在真空环境下,不存在氧化结晶现象,因此非晶含量高于APS制备的涂层,且孔隙率更低,显然耐蚀性更好. 大量研究表明[44-46],改善工艺可以有效地提高非晶合金涂层质量,从而提升其耐磨性和耐蚀性.相比改善工艺,通过优化工艺参数[47-48]减小涂层的孔隙、裂纹、氧化物等缺陷,从而提高非晶合金涂层质量,是一种有效地提升非晶合金涂层耐磨性和耐蚀性的方法,通过控制变量法或正交实验法等实验设计方法,调节对涂层质量影响最大的工艺参数,从而在有限的实验条件内获得最优的涂层. 对于制备好的涂层,合理的后处理工艺也能有效地提高非晶合金涂层的质量,从而提升耐磨性和耐蚀性. 涂层热处理[49],可以促进非晶合金涂层中析出纳米晶相从而提高耐磨性,也可以一定程度上减小涂层的孔隙率从而提高其耐蚀性,但热处理过程中形成的纳米晶化相会降低涂层的耐蚀性,因此要选择合适的热处理温度. 涂层封孔[50-51]作为一种后处理工艺,也可以通过降低涂层的孔隙率从而有效地提升涂层的耐蚀性和耐磨性.

综上所述,目前对于热喷涂非晶合金涂层耐磨性和耐蚀性的研究重点主要有两个,一是通过改善工艺、优化工艺参数和涂层后处理等方法提高涂层的质量,从而有效地提高涂层的耐磨性或耐蚀性;二是通过研究不同工况下不同因素对非晶涂层耐磨性和耐蚀性的影响机制,从而在不同的工况下针对性地提高非晶合金涂层的性能效益.

3 结论

目前热喷涂是制备非晶合金涂层的一个十分有效的方法,具有低成本、高效率的特点,应用发展潜力巨大,但目前对于其性能的研究还存在一定的局限性,其性能研究的局限性应归因于以下三点问题:

(1)对于非晶合金基础理论的研究还处在起步阶段:非晶合金的诸多优异性能均来自其独特的微观组织结构,然而目前对于非晶合金结构不均匀性的认知还只停留在定性分析上. 首先,对于非晶合金长程无序、短程有序的特点和规律还没有系统性的把握,更无法通过实验来验证理论分析;其次,没有开发出一套完整的理论来表征材料的非晶形成能力(GFA),对于非晶合金的非晶形成能力仍停留在试验性和经验性的阶段,无法指导材料成分的设计;最后,没有开发出表征非晶合金涂层非晶含量的标准方法,目前已知的方法有利用X射线衍射、透射电镜和差式扫描量热分析对非晶合金涂层的非晶含量进行定性估计和定量计算,但方法较为繁琐而且没有一套国际上认定的统一标准. 因此,未来研究发展方向应该是致力于建立一个完整的非晶合金理论体系,通过大量的计算机模拟手段来研究非晶合金特殊微观结构的形成机理,并大力研究影响非晶合金非晶形成能力的因素,最后通过大量的经验和理论基础,开发出定量表征非晶合金涂层非晶含量的国际标准.

(2)热喷涂制备非晶合金涂层的合金体系种类少:决定热喷涂涂层性能多样性的首要条件就是热喷涂材料的多样性,目前利用热喷涂制备的非晶合金涂层体系主要是Fe基,Al基等已知非晶形成能力较强且材料成本较低的体系,也有少数Ni基、Co基、Mo基材料用于非晶合金涂层的制备,因此,目前对于热喷涂非晶合金涂层的性能的研究有较大的局限性. 为拓展热喷涂制备非晶合金涂层的性能研究及应用范围,热喷涂材料的开发成为了未来发展的重点,而开发类似于高熵非晶合金或其他具有特殊性能的合金体系则更有助开发非晶合金涂层其他优异性能.

(3)制备非晶合金涂层的热喷涂技术有待开发:目前制备非晶合金涂层的热喷涂技术大多为传统的热喷涂技术,固有的杂质、孔隙、氧化物等缺陷更是束缚了非晶合金涂层性能的开发. 因此,未来的研究方向应该是拓展新型热喷涂技术在制备非晶合金涂层上的应用,以求在追求低成本、高效率的同时能够得到质量更优,性能更多样的非晶合金涂层.