铜带缠绕型焊柱装联结构的板级热-机械可靠性研究

吕晓瑞,林鹏荣,王 勇,刘建松,杨 俊

(北京微电子技术研究所,北京 100076)

1 引言

陶瓷封装因其具有的高可靠性、优良的电气和热性能而被广泛应用于军事、航空和航天等领域的电子产品中[1]。采用陶瓷基板后,芯片与基板的热膨胀系数(Coefficient of Thermal Expansion,CTE)得到了较好的匹配,但 FR4 印制电路板的 CTE 为 18×10-6~20×10-6/℃,是常规氧化铝陶瓷基板的3~4 倍。陶瓷柱栅阵列封装(Ceramic Column Grid Array,CCGA)采用高度较高的焊柱代替焊球,更好地缓解了板级装联时由于CTE 不匹配而产生的热疲劳应力问题,提高了组装的可靠性[2-4]。CCGA 封装更适用于高密度、大尺寸封装领域,能满足航天产品对器件高性能、高密度和高可靠性的应用需求,在军事、航空和航天电子制造领域具有良好的应用前景[3]。虽然与CBGA 焊球连接方式相比,CCGA 的长期可靠性寿命有了显著的提高,但在热冲击或机械冲击考核试验中,在焊柱与基板焊接界面、焊料包裹焊柱的端部仍会出现失效断裂现象,这与焊柱本身的结构有很大关系[4]。据统计,武器装备、运载火箭和航天器出现故障的原因,超过50%来源于振动,振动是航天器最难解决的技术难题之一。目前,国内外对电子封装中微互连焊点疲劳行为的研究多集中在热疲劳方面,对微焊点振动疲劳行为的研究相对较少。

传统的CCGA 封装器件采用材质本身较软、尺寸外形较长的高铅焊柱进行封装。这种焊柱结构在长期使用过程中在温度循环热应力作用下极易发生蠕变变形和开裂,在机械振动冲击作用下也极易在焊料包裹焊柱的界面发生开裂。增强型焊柱是在传统焊柱的基础上发展出来的一种新型焊柱,其采用37Pb63Sn共晶焊料将一定宽度和厚度的铜带缠绕在80Pb20Sn焊柱表面,具有更优良的导电、导热性能,与传统的90Pb10Sn 焊柱相比强度更高、韧性更好,焊点的热疲劳寿命更长,可显著提高大尺寸CCGA 器件的装联可靠性。

本文针对CCGA 板级装联结构中铜带缠绕性增强型焊柱装联焊点的失效模式和失效机理进行研究,基于ANSYS 有限元仿真分析方法分析了温度循环载荷和随机振动载荷下增强型CCGA 板级装联结构的焊点失效模式和失效机理,基于此确定铜带缠绕型焊柱板级装联结构的关键薄弱点,并提出装联焊点可靠性提升的途径和措施。

2 试验材料和方法

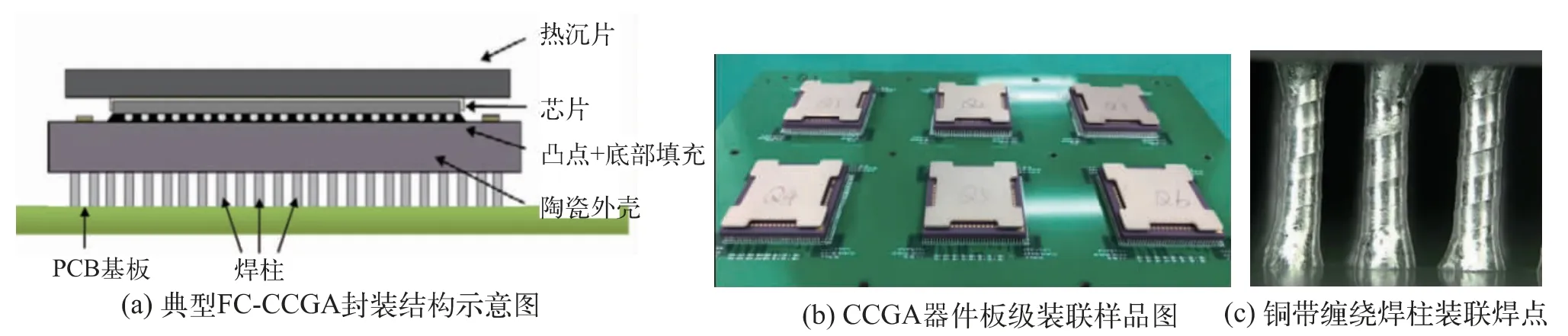

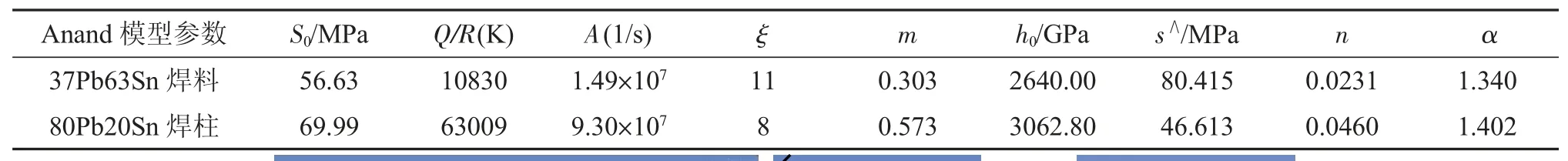

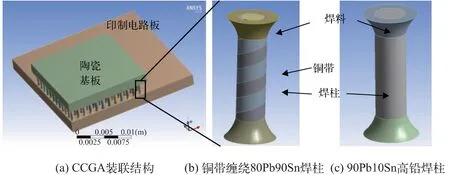

试验陶瓷基板选用尺寸为35.00 mm×35.00 mm×2.00 mm 的CCGA 菊花链验证陶瓷基板,焊盘节距为1.00 mm,焊盘直径为0.85 mm;焊柱结构为直径0.51 mm、高为2.20 mm 的铜带缠绕80Pb20Sn 增强型焊柱,其中铜带材质为纯铜、宽度为0.30 mm、厚度为0.03 mm;采用37Pb63Sn 低温共晶焊料实现焊接;印制电路板为FR4 型PCB 板,厚度为2.35 mm,焊盘的直径为0.75 mm,焊盘的节距为1.00 mm,详细结构规格和材料参数如表1 所示。典型的CCGA 板级装联结构如图1(a)所示,铜带缠绕焊柱装联样品及焊点如图1(b)、(c)所示。

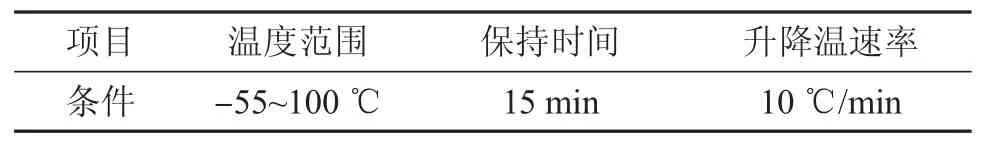

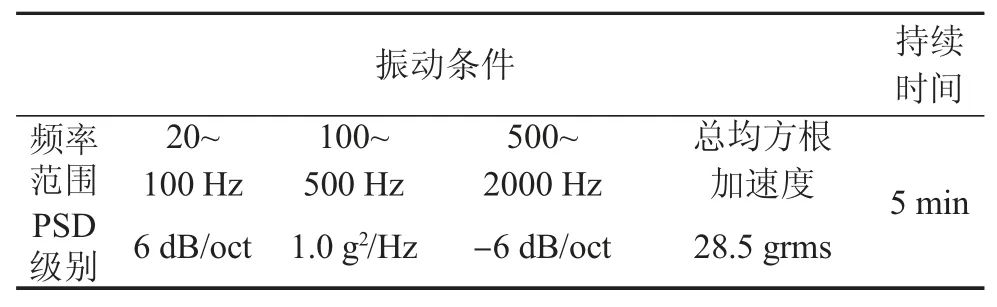

按照典型宇航应用试验条件开展相关试验,试验过程中通过对菊花链路进行分阶段电测试实现焊点开裂情况的监测和评估,采用高倍光学显微镜观察外围焊点变形和开裂情况,并通过扫描电子显微镜对关键部位的焊点截面进行观察分析。试验条件如表2 和表3 所示。

在可靠性试验基础上,通过ANSYS Workbench 16 有限元仿真分析软件进行热-力耦合条件下的结构热应力可靠性分析,基于模态分析得到随机振动载荷条件下结构的应力应变分布,实现不同环境载荷条件下的装联结构热学和力学分析,本文所述铜带缠绕型焊柱CCGA 装联结构关键材料参数见表1。国内外关于SnPb 焊料焊点的应力应变和寿命预测的相关研究大多基于弹塑性和粘塑性行为的非线性模型,其中业界普遍采用蠕变和塑性相统一的Anand 模型来描述钎料的力学本构行为,方程由3 部分构成。

图1 典型CCGA 植柱器件板级装联结构及样品图

表1 器件各部分的材料参数

表2 温度循环试验条件

表3 随机振动试验条件

非弹性应变速率推导式:

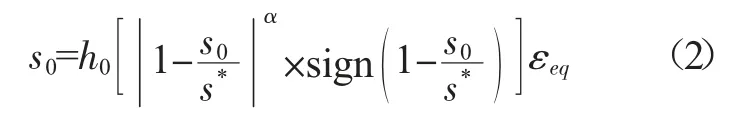

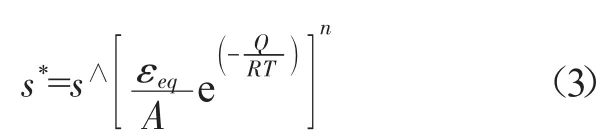

变形阻抗初始值:

塑性变形瞬间动态变化量:

式中,A 为指数前系数因子,εeq为等效塑性应变量,ξ为应力因子,Q 为激活能,R 为气体常数,Q/R 为玻尔兹曼常数,T 为绝对温度,m 为应力的应变率敏感指数,s0为变形阻抗初始值,h0为硬化常数,α 为应硬化指数,s∧为变形阻抗饱和系数,n 为饱和值的应变率敏感指数。

在Anand 本构模型中,方程的相关系数如表4 所示。因为ANSYS 中有自带的Anand 本构模型,所以只要从材料库里调出其模块,输入表中参数即可。考虑到CCGA 封装结构的对称性,为了简化模型和节约计算成本,采用1/4 模型进行计算,如图2 所示,并在相应表面的节点上施加对称边界条件。

表4 80Pb20Sn 和Sn63Pb37 的粘塑性Anand 模型参数

图2 铜带缠绕焊柱CCGA 装联结构仿真分析模型图

3 结果分析和讨论

3.1 焊点热应力失效模式分析

3.1.1 温循应力失效分析

常规的氧化铝陶瓷基板与FR4 印制电路板的热膨胀系数相差较大,在经历温度循环过程中产生的周期性热应力使焊点产生剪切位移和塑性变形。随着服役时间的增加,器件内部累积的塑性形变会导致焊点裂纹的萌生和扩展,最终使焊点疲劳失效。钎料的熔点相对于服役环境来说较低,所以焊点内会产生较明显的粘性行为,即蠕变和应力松弛现象。

铜带缠绕型焊柱不易发生蠕变变形,通过光学显微镜不能很好地观察温度循环过程中装联焊点的形变和开裂情况,因此必须采用截面金相显微分析方法对温循过程中焊点的微观组织结构进行观察分析。图3 是温度循环后铜带缠绕型焊柱装联焊点截面SEM分析结果。可见,在经过500 次温度循环后,在印制电路板一侧焊柱与焊料接触处的铜带缠绕边缘部位出现了不同程度的裂纹萌生和扩展;经过1000 次温循后,印制电路板侧焊柱根部裂纹沿着铜带缠绕方向发生了扩展,导致焊柱内部横截面断裂。同时,在陶瓷器件侧焊点根部的铜带和焊柱接触部位以及焊料与焊盘接触边缘部位也出现了裂纹萌生。由于焊柱周围缠绕了,焊柱整体并未发生完全断裂。温度循环1000 次后边角焊柱出现中部80Pb20Sn 焊柱与铜带剥离断开的现象,如图4 所示。

图3 温循后板级装联焊点截面分析

图4 温循1000 次Topline 80Pb20Sn 焊柱装联焊柱断裂

3.1.2 结构热应力仿真分析

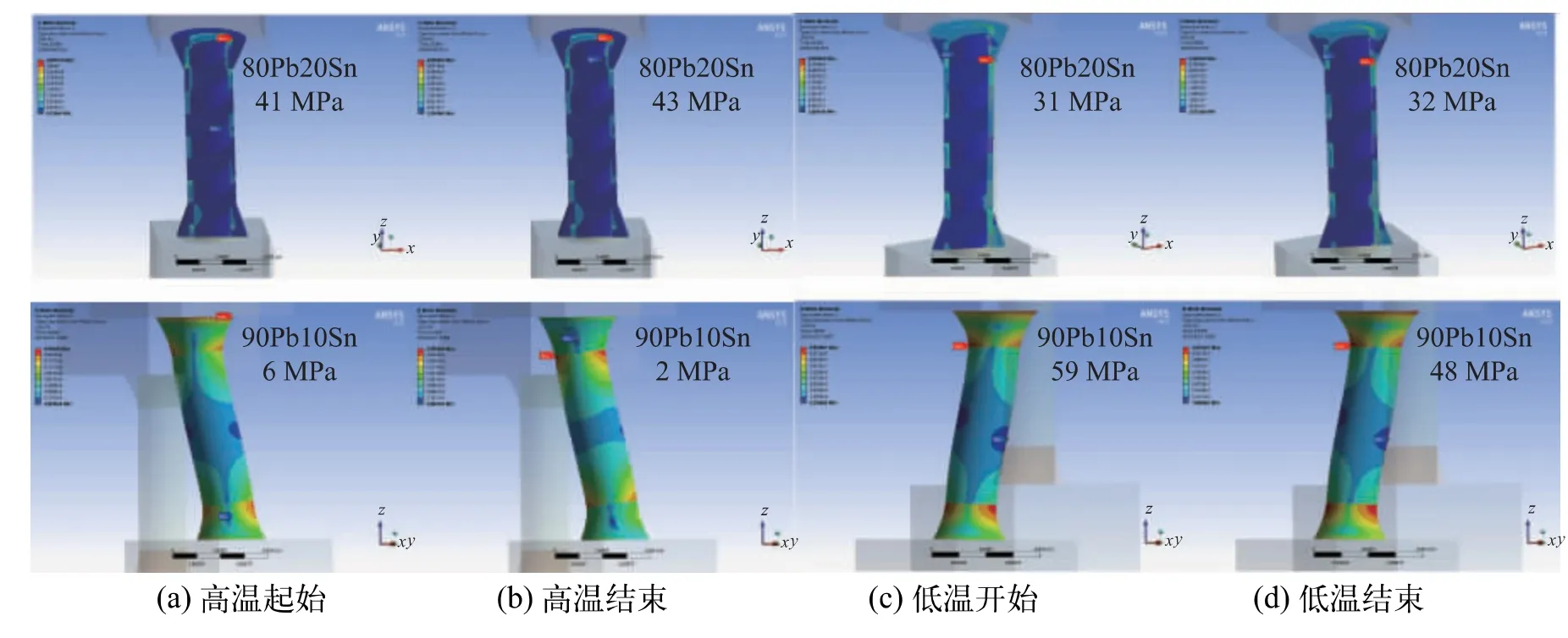

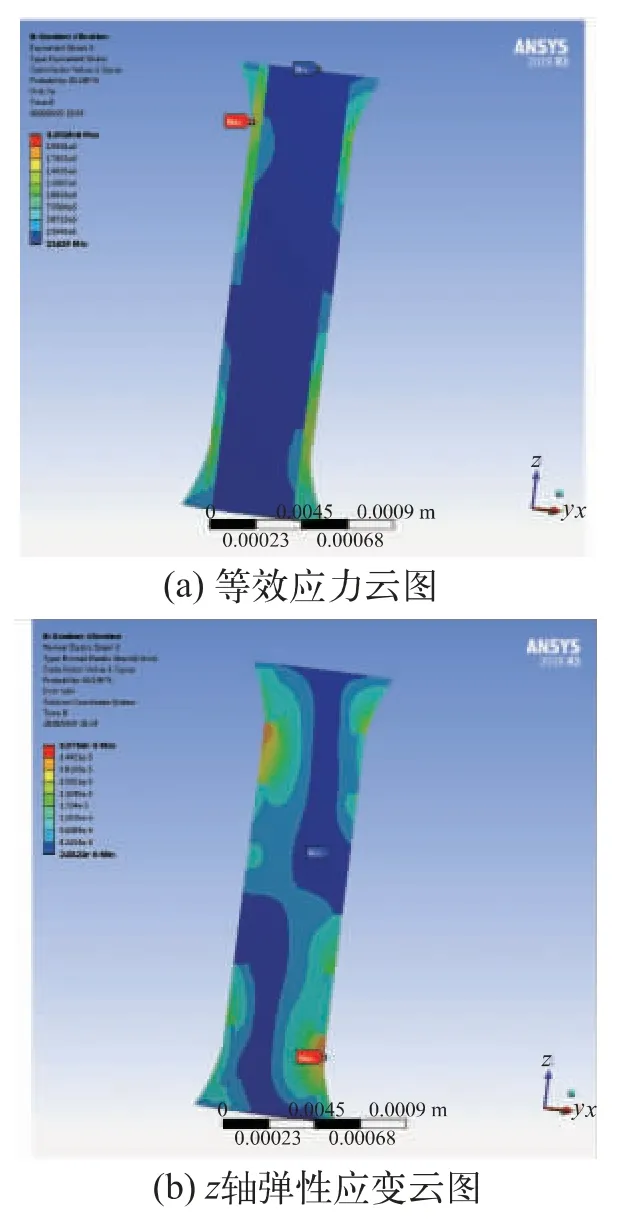

采用ANSYS 有限元仿真分析的方法,对CCGA装联结构在温度循环载荷作用下的焊点热应力进行热-结构仿真分析。图5 是铜带缠绕型80Pb20Sn 焊柱CCGA 植柱器件的板级装联结构在热循环过程中的结构变形云图及焊点等效应力应变云图。可见,在热胀冷缩作用下距离结构中心位置越远变形量越大,器件最远处边角焊点受到的热应力和应变量是最大的。从等效应力应变云图可以看出,在热循环过程中,位于边缘的焊柱产生的等效应力要明显高于内部的焊柱。焊点阵列的最大等效应力出现在陶瓷器件一侧焊柱与焊料接触界面上,这也是实际热循环可靠性试验中器件最容易失效的薄弱环节。

图6 是CCGA 装联边角焊点等效应力和等效塑性应变随时间变化曲线,可以看出,在热循环过程中,温度从室温升到100 ℃焊点的最大等效应力增大,高温保温过程中焊点最大等效应力有所升高;温度从100 ℃降低到-55 ℃的过程中,焊点的最大等效应力大幅度降低,低温保温过程中有所升高。

这是由于SnPb 焊料在低温时具有相对较高的热膨胀系数,降温过程中会与相邻材料产生严重的热失配,这会使得焊点的应力水平显著增高。保温过程中焊球会产生应力松弛现象,焊点内部应力集中导致组织晶体发生位错移动,而位错移动又反过来缓解了应力集中。

图5 温循条件下结构形变及应力应变云图

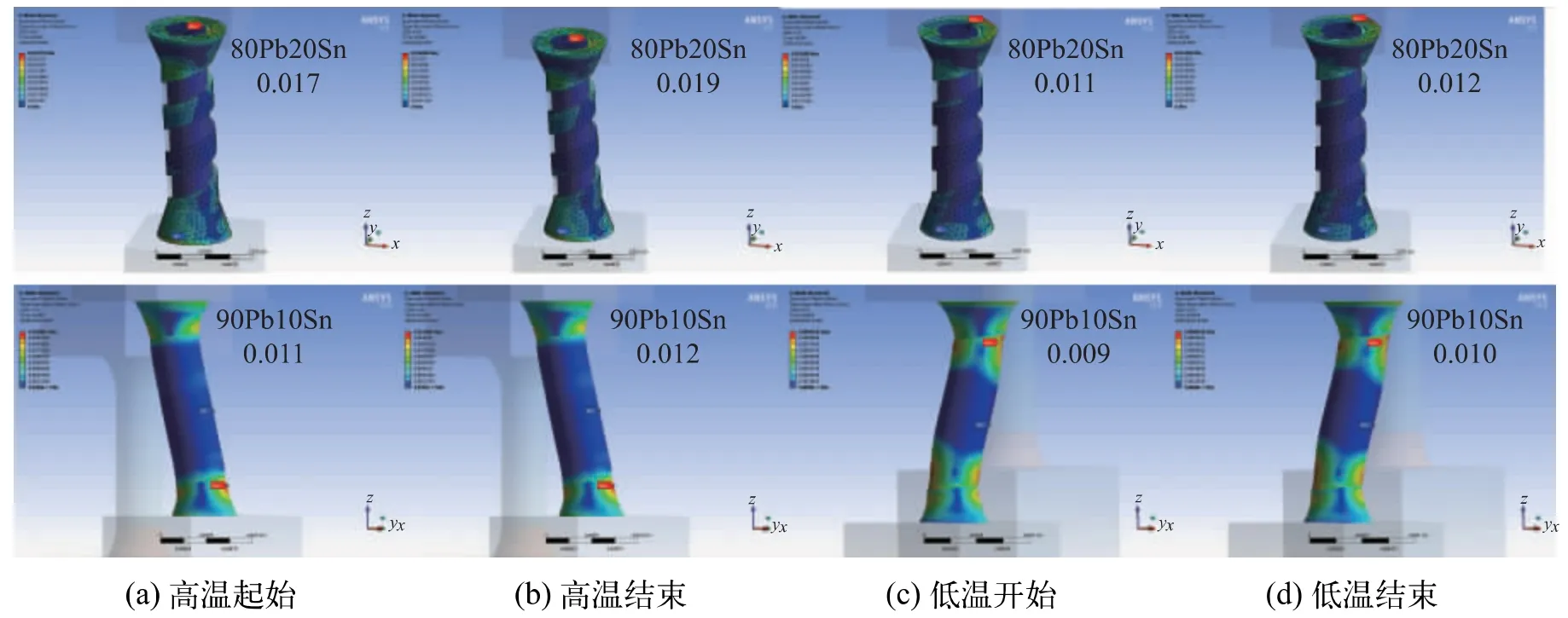

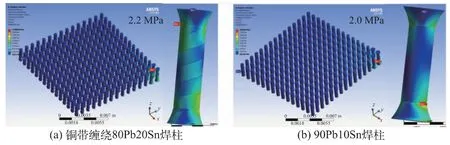

图7 和图8 分别是铜带缠绕80Pb20Sn 和传统90Pb10Sn 两种焊柱CCGA 装联器件边角焊点在高低温阶段的最大等效应力和塑性应变云图。可见,铜带缠绕80Pb20Sn 焊柱热应力最大点主要集中在陶瓷器件侧焊料与焊柱接触界面处铜带的边缘,传统90Pb10Sn 焊柱热应力最大点出现在低温阶段陶瓷器件侧焊料与焊柱接触界面。由于90Pb10Sn 焊柱材质较软,在温循过程中更容易通过形变适应和缓解由于陶瓷基板与印制电路板材料热膨胀系数不匹配导致的热失配。而80Pb20Sn 焊柱由于铜带的缠绕限制其变形,所以在热应力作用下不易发生屈服变形。从图8的等效塑性应变云图中可以看出,铜带缠绕80Pb20Sn焊柱的应变幅值(0.019)比 90Pb10Sn 焊柱的(0.012)高58%,根据应变疲劳损伤理论,其焊点疲劳寿命也较低。

图6 边角焊点等效应力和等效塑性应变随时间变化曲线

另外,从铜带缠绕80Pb20Sn 焊柱CCGA 装联焊点的应力应变分布图中也可以看出,在铜带与内部柱芯接触界面存在应力和应变突变现象,这是因为铜带和焊柱材料弹性模量性能差异较大,这也可能是造成热应力作用下铜带和焊柱之间容易产生剥离开裂的原因。

3.2 随机振动失效分析

3.2.1 振动应力失效分析

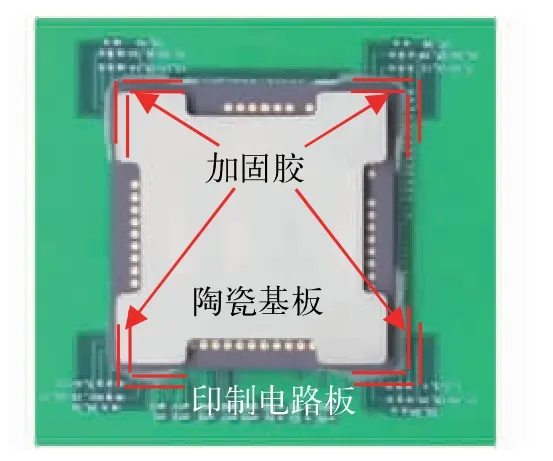

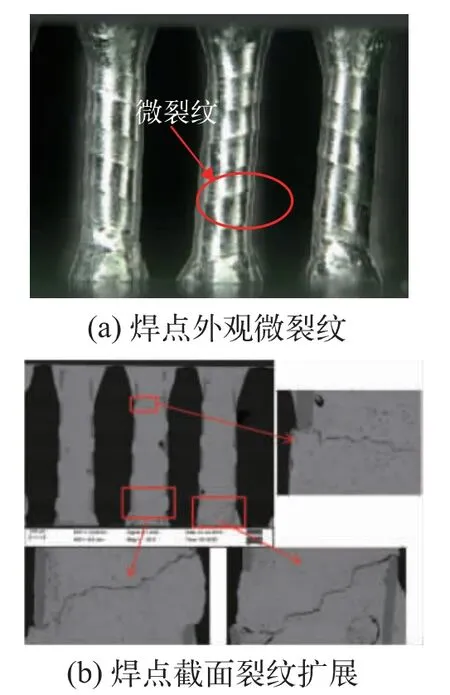

CCGA 植柱器件由于采用焊柱代替CBGA 器件的焊球,高度的增加导致装联焊点在振动载荷作用下的振动变形更大,更易发生开裂甚至失效。采用增强型的80Pb20Sn 铜带缠绕型焊柱代替传统的90Pb10Sn焊柱可显著提高CCGA 焊点抗振动性能,同时需要采取适当的加固措施对装联器件加固以提高焊点的抗振动能力。本试验过程中,采用硅橡胶和环氧胶对CCGA 器件进行板级加固,如图9 所示。图10 是随机振动后外围焊点的外观和截面形貌图,可以看出,经过随机振动之后部分焊点基板一侧焊柱根部与焊料接触部位出现了微裂纹,裂纹在铜带与焊柱接触界面萌生,沿着铜带缠绕方向扩展导致焊柱最终发生开裂甚至失效。

3.2.2 振动载荷结构力学仿真分析

图7 温循过程边角焊点等效应力变化云图

图8 温循过程边角焊点等效应变变化云图

图9 CCGA 板级装联器件加固结构示意图

采用谐响应有限元分析法对铜带缠绕型80Pb20Sn 焊柱CCGA 植柱器件的板级装联结构应力应变进行仿真模拟计算。采用全模型建模,并对材料和结构作出以下几点假设:(1)假设除钎料外的其他封装材料均为与温度变化无关的线弹性材料;(2)建立振动模型时不考虑芯片、粘结剂及其他细微结构;(3)焊点致密,无空穴、气孔等缺陷等。图11 是CCGA 装联结构的模态分析振型图,可见,随机振动加载下,模型以正弯曲振动为主,中部振幅最大,焊点阵列中部振幅最大,应力应变最小,两端应力应变最大,如图12 所示。这是因为当对PCB 施加基础激励时,PCB 要产生一定的弯曲变形,中部焊点在振动过程中相对PCB 板及IC 芯片的位移变化量小于两端,这使得阵列焊点应力在随机振动过程中由中心焊球到两端焊球逐渐增加。

图10 随机振动后边角焊点外观和截面形貌图

图11 CCGA 装联结构模态分析六阶振型图

图12 CCGA 装联结构随机振动形变图

图13 柱栅阵列封装结构的1σ 等效应力云图

图14 柱栅阵列z 轴1σ 应变云图

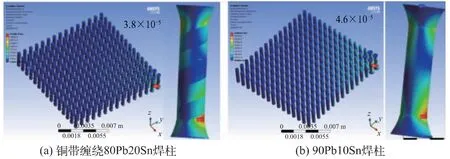

图13 和图14 分别是铜带缠绕型80Pb20Sn 和传统90Pb10Sn 两种焊柱CCGA 装联器件的整体结构及边角焊点1σ 等效应力和z 轴等效应变分布云图。可见,随机振动载荷环境下CCGA 器件装联焊点阵列距离器件中心最远的两端焊点等效应力应变最大,为最容易失效的关键焊点。CCGA 器件装联焊点应力应变最大点出现在靠近印制电路板侧焊柱与焊料相连界面处,所以焊点与印制电路板焊盘接合面的外端边缘部分为关键区域,是最容易产生疲劳失效的薄弱环节,也是焊点内部裂纹最容易萌生的位置。这与振动试验结果的焊点开裂部位是一致的。

图15 危险焊点1σ 应力应变纵截面云图

从两种装联结构的应力应变仿真结果可以看出,在相同的振动载荷作用下,跟传统90Pb10Sn 焊柱相比,铜带缠绕型80Pb20Sn 焊柱装联焊点内应力高10%,而等效应变值低17%,所以根据应变损伤疲劳理论,其焊点真实振动疲劳寿命更长,所以铜带缠绕型80Pb20Sn 焊柱对提高CCGA 装联焊点的机械力学可靠性更有优势。

另外,从图15 的器件边角处关键危险焊点振动载荷下的等效应力应变分布云图可以看出,铜带与内部柱芯接触界面也存在应力突变现象,可以推测,在长时间振动载荷作用下该部位也会出现剥离开裂问题。

4 结论

文章采用环境可靠性试验与有限元仿真分析相结合的方法,针对铜带缠绕型焊柱CCGA 板级装联焊点结构可靠性和失效模式进行了分析,为大尺寸、高密度CCGA 封装器件的高可靠封装和应用提供理论指导。从试验结果可以看出:

(1)相对于90Pb10Sn 焊柱,铜带缠绕80Pb20Sn 焊柱装联焊点在温循载荷下的等效应变高58%,在振动载荷下低17%,所以其对提高CCGA 装联焊点的机械力学可靠性更有优势;

(2)在温循载荷和振动载荷下,铜带缠绕型焊柱CCGA 装联结构最大热应力点均出现在铜带与焊柱接触界面的铜带边缘处,该处最先发生裂纹萌生,裂纹沿铜带缠绕方向的焊柱截面逐渐向内扩展最终导致开裂;

(3)由于铜带和焊柱材料的弹性模量差异较大,在热应力和机械应力载荷下铜带与内部柱芯接触界面存在应力突变现象,所以器件长期使用过程中出现焊柱与铜带剥离进而导致互连失效。

综上可见,铜带缠绕质量是影响铜带缠绕型焊柱高可靠应用的关键,铜带与焊柱间良好的冶金互连、铜带间隙充分的焊料填充是有效提高铜带缠绕型焊柱的抗热/机械性能的主要途径。