气量无级调节系统控制算法研究

卢江波,翟红波

(北京航天石化技术装备工程有限公司,北京 100176)

大功率电机驱动的往复式压缩机[1]作为一种常见的化工机械设备,在化工、石油炼制、冶金、化肥等行业有着广泛的应用,主要作用是压缩并输送工艺介质,是企业工艺生产装置的核心设备,同时也是电能高消耗的设备,耗电量约占整个装置耗电量的30%。在生产条件正常情况下,往复机出口流量是基本保持不变的,但由于生产需要,生产单位的工艺需求经常变动,因而用气量就会有变化,往复机在使用过程中往往要满足不同工况的流量要求,当生产单位的工艺下游需要的气量小于往复机实际排出的气量时,就需要对往复机的排气量进行调节,达到往复机的实际排气量以适应需气量要求的目的,满足生产单位工艺需求[2-5]。

气量无级调节系统[6]既可以实现往复机气量的连续调节,又可以最大限度地节省电能消耗。目前,国内大功率电机驱动的往复机投用气量调节系统的数量越来越多,为保证现场往复机可靠连续运行,对气量调节系统的控制性能提出了很高的要求。本文通过控制算法设计研究,对投用气量无级调节系统的往复机启停逻辑、气量调节控制算法、稳定压比等控制性能进行分析验证。

1 系统组成及工作原理

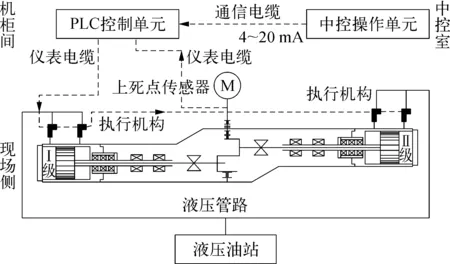

气量无级调节系统是由PLC控制单元[7-8]、液压系统、执行机构和中控操作单元组成,如图1所示。中控操作单元输出往复机负荷调节信号(4~20 mA)至PLC,由PLC根据接收到的负荷调节信号转化成顶开往复机进气阀的持续时间信号,执行机构接收到该信号后,适时地打开或关闭执行机构内电磁阀,从而接通或断开来自液压系统的高压液压油,以控制强制顶开进气阀的时间,进气阀延迟关闭,实现往复机流量的连续调节。由于往复机的指示功耗与实际容积流量成正比,因此气量无级调节系统可以最大限度地节省能源。

图1 气量无级调节系统组成示意

气量无级调节系统的工作原理为“回流省功”,如图2所示,即活塞在往复机气缸的一个正常工作循环(包括: 膨胀过程A~B,进气过程B~C,压缩过程C~D,排气过程D~A)基础上,当投入气量无级调节系统后,进气阀在进气过程结束后由于在执行机构作用下仍被强制地保持开启状态,因此压缩过程并不能沿原压缩曲线由位置C到位置D,而是由位置C先到达位置E(回流过程),在这个过程中,吸入气缸中的部分气体会通过被强制顶开的进气阀侧回流到进气管路中而不被压缩,往复机气缸内的活塞做功要比往复机满负荷时小的多,待活塞运动到特定的位置E时,执行机构使强制顶开进气阀的外力消失,进气阀的阀片在弹簧力的作用下回落到阀座上而关闭,气缸内剩余的气体开始被压缩,压缩过程开始沿着位置E到达位置F,气体达到排气压力后,排气阀打开,气体通过排气阀进入下游工艺。

图2 “回流省功”工作原理示意

2 控制算法设计

2.1 控制原理

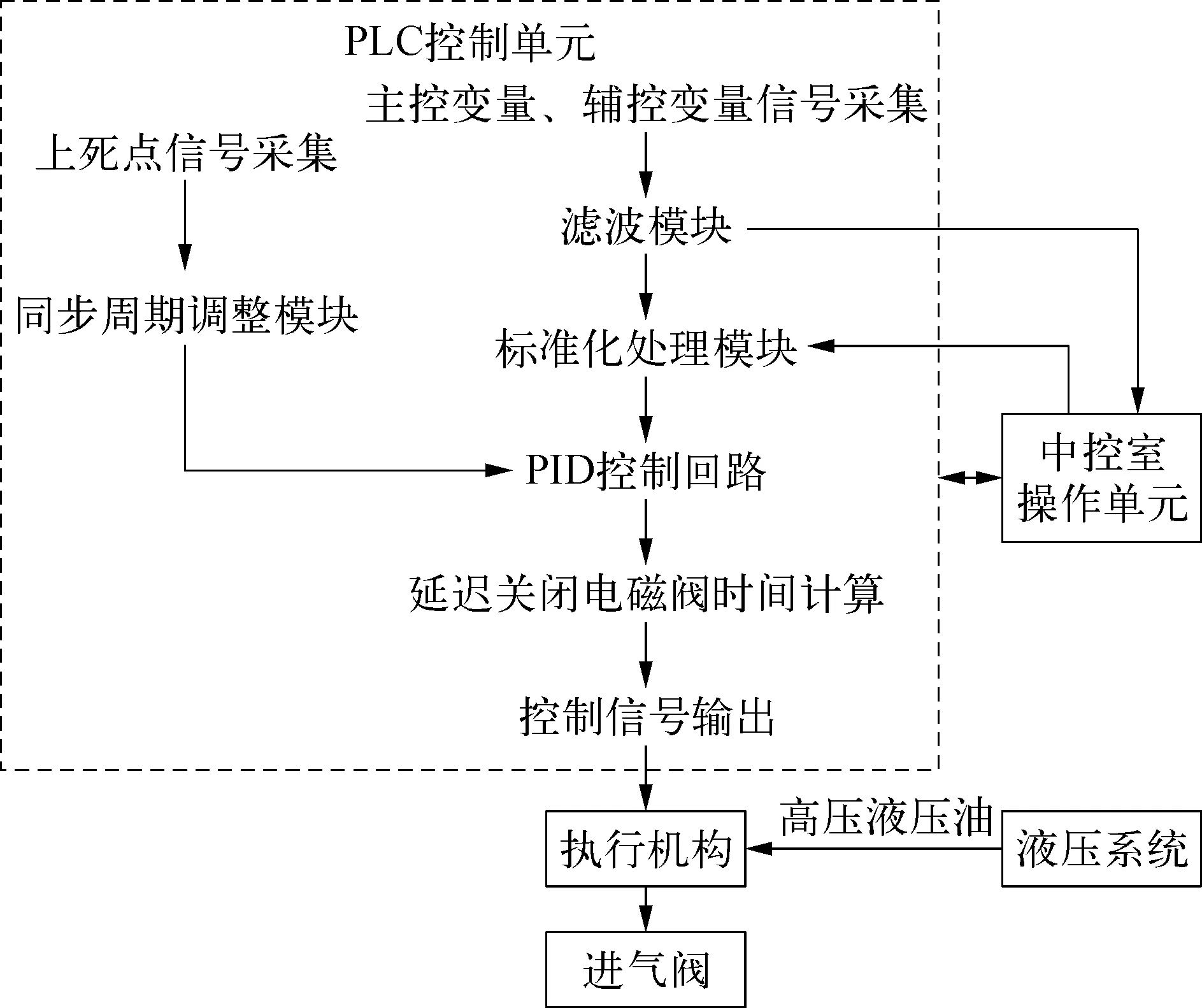

PLC控制单元是气量无级调节系统的核心部分,对实现压缩机排气量的连续调节起着至关重要的作用,其工作原理如图3所示。

图3 PLC控制单元工作原理示意

由图3可知,通过上死点传感器获取往复机气缸内活塞的实时位置,当活塞运动至上死点位置时,上死点传感器会发出一个脉冲信号,传入PLC中, PLC控制单元的同步周期调整模块根据接收到的脉冲信号计算出往复机的实时周期值,然后传入PID控制回路中,参与顶开进气阀持续时间的计算。

同时,PLC将采集到的主控变量(进气压力、排气压力、流量等)过程数据和辅控变量(级间压力)过程数据先进行滤波处理,然后与中控室操作单元中主控变量和辅控变量设定值进行标准化处理,将处理后的数值经过PID控制回路,结合计算出的往复机实时周期值,确定执行机构电磁阀打开时刻值和持续打开时间值(即进气阀持续顶开时间值),PLC输出控制信号作用于执行机构电磁阀,使得电磁阀打开,液压系统的高压液压油进入执行机构,进而顶开往复机的进气阀,当满足工艺所需气量时,PLC输出关闭电磁阀的控制信号,断开液压系统的高压液压油,进气阀关闭,再进行压缩排气的工作过程,从而实现气量的连续调节和减少往复机压缩做功,达到往复机节省电能消耗的目的。

2.2 上死点信号采集和同步周期计算

因为气量无级调节系统是在往复机的每个工作周期内都要进行顶开进气阀动作,与往复机工作周期要保持同步,所以需要监测气缸内活塞的运动位置,从而确定气量无级调节系统的控制起始点和计算往复机实时工作周期。

一般情况下,当往复机气缸内活塞运动至气缸上死点位置时,在往复机飞轮侧安装一个上死点传感器和感应体。在往复机飞轮每一转里,上死点传感器会感应到感应体的到来,传送一个脉冲信号至PLC,由于控制系统的精度很大程度上受上死点传感器位置的影响,该点必须尽可能找准。

由于往复机工作转速较快,所以PLC采集上死点信号采用高速计数功能模块,往复机工作周期计算采用循环中断模块,均是独立于CPU程序扫描时间。当PLC接收到上死点信号后,执行高速计数功能模块,调用“CTRL_HSC”程序块,模式为单相向上计数,内部控制,无外部输入,设定合适的计数初值和复位组态,采用硬件中断组态方式,高速计数识别号为257,通过上死点信号可以实时监控气缸内活塞位置信息,确定气量无级调节系统控制起始点。

PLC控制单元计算往复机实时工作周期采用的方法为“间隔法”,即通过采集到的两个上死点信号的时间间隔确定往复机周期值。PLC采用循环中断功能模块,循环中断时间设置为1 ms,计算的往复机周期值在高速计数功能模块中进行提取和复位,根据往复机工作周期变化进行实时计算,确保气量无级调节系统控制时间与往复机工作周期实时同步。

2.3 多级压缩控制逻辑和控制模式设计

因为往复机大多为多级压缩,所以多级压缩控制逻辑对于实现压缩机气量调节高精度、稳定压缩机级间压比至关重要。PLC可以将排气压力、进气压力、流量等作为主控变量,在往复机的每一级均需配置一个PI控制回路,第一级根据主控变量进行控制,各级级间压力可被选择成后面各级的辅控变量。由中控操作单元输出实际需要的气量,传递到PLC中与实测的气量进行PI运算,由PLC输出控制顶开进气阀的时间信号。

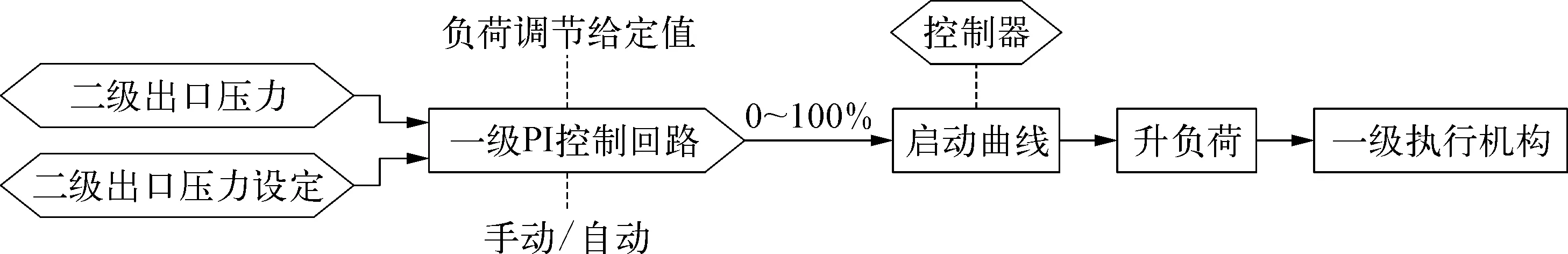

多级压缩控制逻辑设计如图4和图5所示(以两级压缩为例)。

图4 第一路控制回路控制第二级排气压力逻辑示意

图5 第二路控制回路控制第二级进气压力逻辑示意

PLC的控制模式分为手动控制和自动控制。手动控制模式: 一级负荷用给定的负荷调节值直接控制;二级负荷根据二级压力给定值(通过式(1)计算)和实际值的偏差由第二路PI控制回路控制。自动控制模式: 一级负荷根据二级出口压力给定值和实际值的偏差由第一路PI控制回路控制;二级负荷给定值与手动模式相同。

(1)

式中:pS2——二级进气压力,MPa(A);pS1——一级进气压力,MPa(A);pD2——二级排气压力,MPa(A);CS2——矫正系数,一般取值范围为1.0~1.1。

由于往复机级间压力冷却会带来压力降,所以矫正系数主要在优化设定值的过程中进行压力补偿。

2.4 顶开进气阀时间控制算法设计

气量无级调节系统是通过PLC输出的脉冲信号打开执行机构内电磁阀,使得液压系统的高压液压油作用于执行机构,进而顶开进气阀,实现强制顶开进气阀的目的。

通过控制顶开进气阀时间的长短来实现往复机气量的连续调节,减少压缩做功。一级进气阀顶开时间是根据往复机主控变量实际采集值与主控变量设定值的偏差,利用PLC中的PI控制算法获得的,二级及以上进气阀顶开时间是根据辅控变量(级间压力)实际采集值与辅控变量设定值的偏差,利用PLC中的PI控制算法获得的。各级顶开时间在往复机工作周期25%T~75%T内变化,T为往复机工作周期。

往复机气缸的盖侧和轴侧均布置进气阀,在往复机工作周期0~25%T内,往复机气缸盖侧端执行机构电磁阀是关闭的;当达到25%T时刻,盖侧端执行机构电磁阀开始打开,顶开盖侧端进气阀,当达到75%T时刻后,轴侧端执行机构电磁阀开始打开,并顶开轴侧端进气阀,盖侧端执行机构电磁阀和轴侧端执行机构电磁阀输出的脉冲信号顶开时间是一致的。但轴侧端执行机构电磁阀的输出信号要比盖侧端输出信号落后50%T。

顶开时间可以根据式(2)确定:

t=-50%TP0+75%T+K

(2)

式中:t——进气阀的顶开时间;P0——往复机负荷调节值,取值范围为[0,1];K——时间调整系数,根据系统动态响应时间进行调整。

3 运行逻辑设计

由于往复机作为企业的核心装置,在往复机上投用气量无级调节系统后,需要对该系统的运行制定严格的运行逻辑,尤其是当气量无级调节系统出现故障后必须能够可靠地联锁切除,对往复机的正常运行不能产生任何影响,保证装置的正常生产。

气量无级调节系统的运行逻辑在PLC控制单元中实现。气量无级调节系统有三种运行逻辑: 全行程运行逻辑(往复机启动、停机和切换机时使用)、部分行程运行逻辑(自动或手动方式调节往复机负荷,实现气量无级调节)和切除逻辑(人为切除和故障联锁切除)。

3.1 全行程运行逻辑

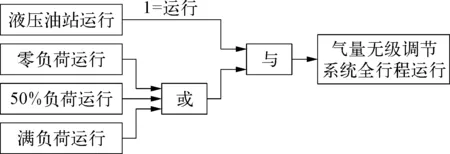

全行程运行逻辑有三种运行方式,分别为零负荷运行、50%负荷运行、满负荷运行方式,主要用于往复机的启机、停机和往复机切换用,保证往复机启机、停机和切换能够平稳地运行。全行程运行逻辑如图6所示。

图6 全行程运行逻辑示意

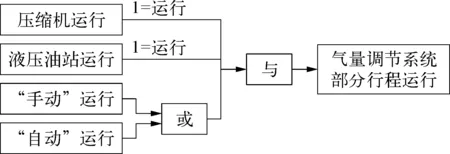

3.2 部分行程运行逻辑

当往复式压缩机工作在100%负荷下,即气量无级调节系统全行程运行逻辑结束后,气量无级调节系统切入部分行程运行逻辑,有“手动”和“自动”两种运行方式,主要用于实现往复机的气量连续调节。部分行程运行逻辑如图7所示。

图7 部分行程运行逻辑示意

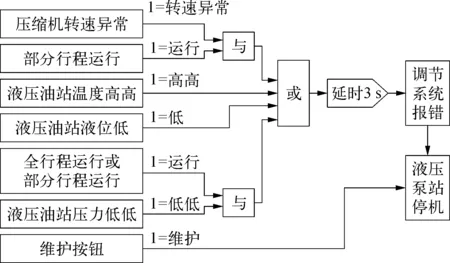

3.3 切除逻辑

气量无级调节系统运行时,需要具备正常切除和故障联锁切除功能: 正常切除是用于往复机维护时期,气量无级调节系统人为地进行切除;故障联锁切除是用于气量无级调节系统出现故障信息时,需能够自动切除液压油站,往复机会恢复到原控制方案,不影响往复机正常运行。气量无级调节系统切除逻辑如图8所示。

图8 气量无级调节系统切除逻辑示意

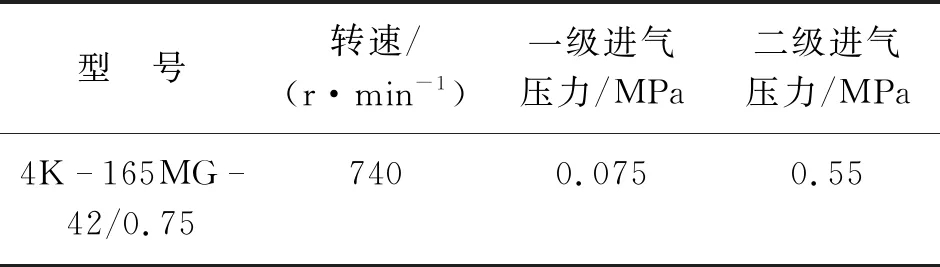

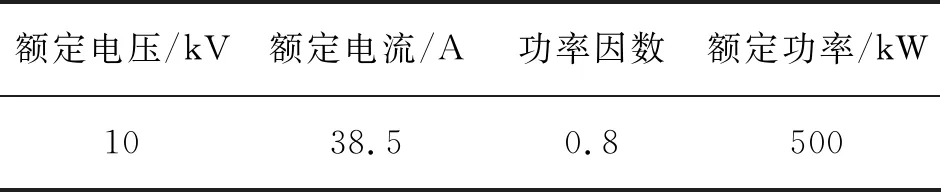

4 应 用

在型号为4K-165MG-42/0.75-22迷宫式活塞压缩机组上验证了气量无级调节系统的控制算法和运行逻辑,该机组为四列两级立式压缩,气缸为无油润滑,水冷式双作用,工艺气为丙烯气,往复机主要参数见表1所列,往复机用驱动电机主要参数见表2所列。

表1 往复机主要参数

表2 往复机用驱动电机主要参数

在该机组上投用了气量无级调节系统,往复机启机、停机和切换机逻辑采用全行程运行逻辑,往复机按零负荷—50%负荷—满负荷步骤启动(或满负荷—50%负荷—零负荷步骤停机),减小了驱动电机瞬间启动电流,对往复机启机、停机和切换机过程起到了保护作用。

当往复机达到满负荷运行稳定后,气量无级调节系统投用部分行程运行逻辑,先进行手动调节,逐渐降低往复机的负荷调节值,往复机旁路阀开度随着负荷调节值的降低而逐渐减小,当旁路阀开度减小为零时,该系统手动操作切换为自动操作;根据工艺生产要求,主控变量为一级进气压力,设定值为0.062 MPa,级间压力根据式(1)计算求得设定值为0.048 MPa,维持往复机正常压比;PLC根据压力设定值进行PI运算,再根据式(2)确定顶开进气阀的持续时间,使得一级进气压力和二级进气压力维持在设定值附近,控制压力误差不大于±2%,满足控制性能要求。

气量无级调节系统调试运行阶段又分别调试了故障切除运行逻辑和维护切除运行逻辑,均满足现场使用要求。当气量无级调节系统切除后,往复机恢复到原控制方案(旁路阀控制),不影响往复机正常生产。气量无级调节系统正式投用后,根据往复机配电箱中安装的电表读数和往复机主电机运行时间的变化,每月往复机节电费用约4万元人民币,节能效果明显。

5 结束语

在迷宫式活塞压缩机组上的应用验证了气量无级调节系统的控制性能优,调节精度高,调节速度快,减小了现场活塞机启停机时的设备冲击。当气量无级调节系统出现故障后,也可以智能联锁切除,不影响往复机正常运行,节电效果好,投资回报率高。