基于大数据的工业泵数据分析模式的研究

马利君,熊 鸣,吴 晔 ,罗 丹,宋 寅

(1.大唐环境产业集团股份有限公司 特许经营分公司,江苏 南京 210000 ;2.武汉理工大学 机电工程学院,湖北 武汉 430070;3.襄阳五二五泵业有限公司,湖北 襄阳 441004)

机械设备在运转过程中往往会产生各种形式的振动,作为诊断设备正常运行的重要指标之一,工程师希望能够准确获取这些振动信号用于设备的故障分析。通常情况下,振动信号的采样依赖于奈奎斯特采样定理[1],但由于现在制造设备越来越丰富,振动信号的频带也在不断增大,随之而来的数据量陡增[2-3]。

针对这一问题,徐敏强等[4]在分析了旋转机械振动信号的特点和小波变换在信号奇异性检测上的特性后,提出了一种数据压缩方法;王楠等[5]提出了一种针对振动信号进行压缩编码的算法,该算法可有效压缩振动信号,且在保留其频域主要特征的情况下,使传输数据量大大减少,节省了网络节点资源和上位机存储空间;王怀光等[6]提出一种基于自适应学习的量子神经网络振动信号压缩方法,可提高振动信号的压缩比, 减小重构误差, 缩短运行时间, 更适用于振动信号的在线传输;余路等[7]提出了一种基于过完备字典的缺失振动数据压缩感知重构算法,该算法优于传统基于离散余弦变换和离散傅里叶变换的数据修复算法, 同时具有一定的鲁棒性。

上述算法大多是通过数据压缩来减少数据文件的大小,其压缩能力有限,难以从源头上控制采样数据量。与此同时,大数据技术在近些年逐渐为研究人员所关注,各方面的研究结果都显示出大数据技术在指导数字化、智能化生产中的巨大潜力与优势。笔者将探讨一种融合大数据技术的泵类产品振动数据采样模式,并对该模式的系统组成、运行机制、特点和关键技术等进行了研究和阐述。

1 工业泵数据采样模式

1.1 设备振动数据的高质量采集与组成

不同的设备在运行过程中会存在不同的振动频率,宽频振动采样提升了传感器的采样能力。目前在许多领域中大多是使用无线传感器来完成数据采集[8-11],在进行数据采样的过程中若能够使传感器依据当前设备的振动情况自适应调整采样的频率和周期,那么最终所获得的数据将比传统的定周期采样在数据质量和数据总量上更优。

通常,一个传感器的数据采集与传输电路结构如图1所示,当传感器工作时将采集到的数据保存在存储模块,通过调用存储模块中的数据进行处理后将数据通过通信模块发布到网络中,因此对于采样数据的处理优化就在调用过程中。

图1 传感器的数据采集与传输电路

考虑到系统对实时性、可靠性以及数据处理能力的要求,采用在PXI总线标准下,以FPGA(field programmable gate array)嵌入式软件为核心,开发并行采集处理模块,完成多路振动与工艺过程量信号的调理、数模转换、同步采集、故障特征提取、状态监测、数据通信等数据的采集技术。

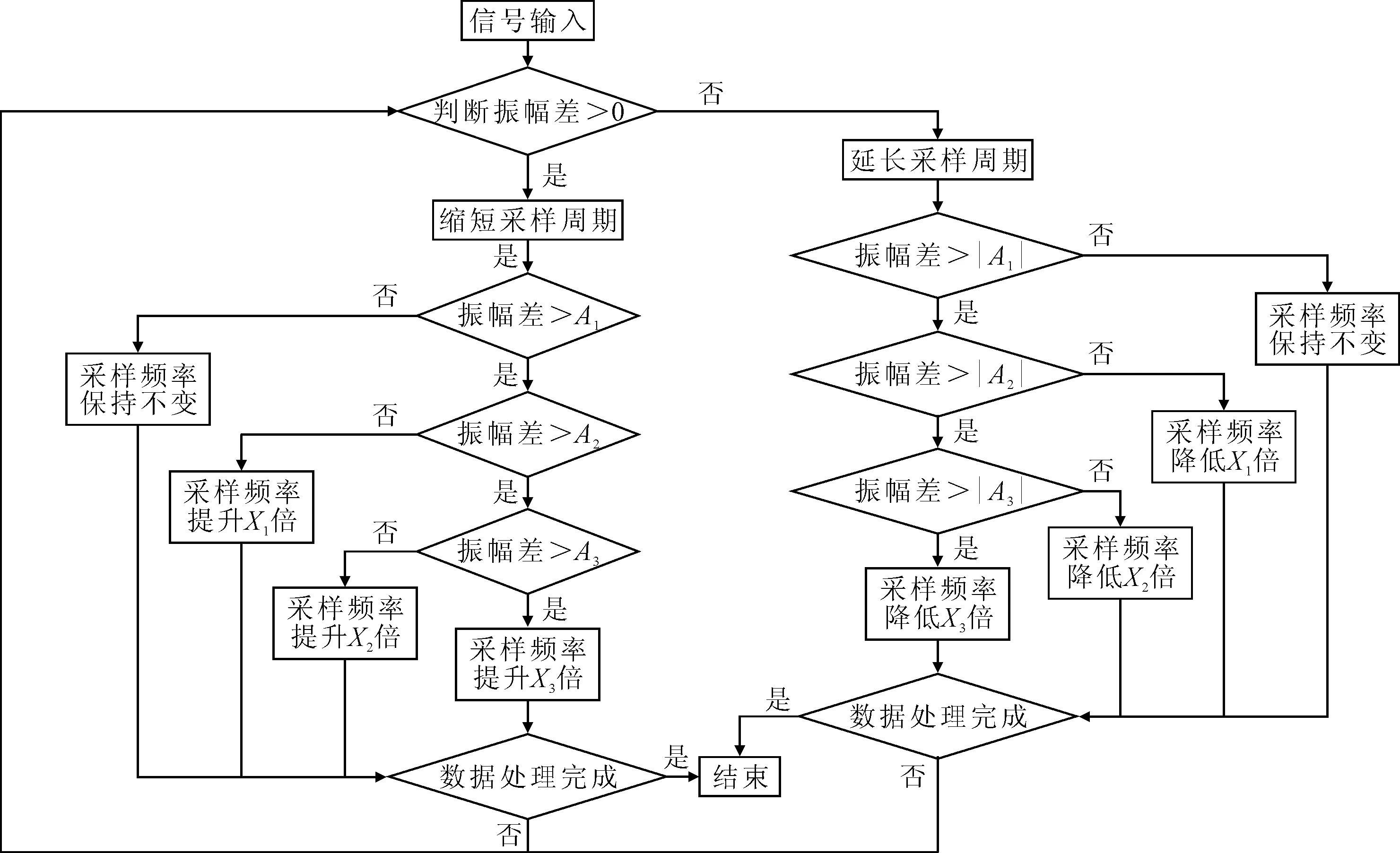

1.2 宽频振动冲击特征值提取稀疏算法

采样过程的自动调整主要是实时优化采样周期和采样频率,参数调整依据是当前设备的振动频率和振动幅度,整个自适应调整流程如图2所示。当传感器获取振动信号输入后提取其中的振动幅值数据,将所得幅值按采集顺序进行对比,若对比的差值为正表示此时振动强度正在上升,设备处于非平稳运行状态,需要密切关注;反之若对比的差值为负表示此时振动强度正在下降,设备处于趋于平稳运行的过程中,可适当降低关注度。

图2 自适应采样调整流程框图

因为无线传感网络节点之间具有时间相关性,而且传感器节点之间也具有空间相关性,所以对于采样过程采取动态采样策略。若采取传统的基于监测对象的周期性采样方法会产生许多冗余数据而且数据变化不明显,影响数据的传输效率和数据获取的精确性。根据采集数据的实际情况,通过动态的振动冲击能量的变化来进行数据采集与判断,可以很好地将振动故障特征值进行有效的提取,解决工业泵普遍存在的部分振动特征数据采集不准的问题,以提升传感器节点的工作效率。

动态采样策略工作原理是当前采样的数据与历史采样数据之间的差值大于或者小于设定的数值时开始进行上传数据,此时已经设定的数值被称为既定阈值△,△是需要设定的未知参数,采样的分辨率与它有很大的关系,一般设置为零,相邻两次采样值之间应满足式(1):

Xn-Xn-1=△

(1)

式中:Xn-Xn-1分别为第n次和第n-1次采样值。

通过设阈值△,传感器节点数据上传频度可大幅减少。为了避免数据总是不被上传的现象,设定两次无线上传的时间间隔内的最大采样次数为Nn,无论第Nn次的采样数值与之前第Nn-1次的采样数值之差有没有超过阀值,则第Nn次的采样数据都将被上传,这是一种规避机制。

根据阈值△的大小来进行判断其振幅差的大小,并根据其数值对采样周期进行缩短或延长。通常情况下,当阈值△大于零,缩短采样周期;当阈值△小于零,延长采样周期;通过基于振动冲击能量为对象提高采样数据的精确与详细。

该过程主要通过软件的实时判断来分辨并同步刷新到监测振动信号界面上。稀疏特征值算法不需要状态矩阵的显式表达,可计算出状态矩阵的一个或一组模值最大的特征值和相应的特征向量。对于前一种情况,通过对矩阵不断的收缩处理,按模值递减的顺序求出矩阵特征值和相应特征向量的方法称为序贯法。对于后一种情况,通过迭代求解系统的不变子空间和特征子集得到按模值递减的一组特征值和相应的特征向量,称为子空间法。稀疏特征值算法采用了稀疏矩阵技术,在系统规模上不受限制。

通过该宽频振动冲击稀疏算法,可以实现在振动冲击变大时进行高密度数据采集、在振动平稳时进行低密度数据采集,主要是基于对振动冲击能量的变化而不是基于对监测对象的采样参数的精准组态设置,并且能实现振动故障特征值的有效提取;可以解决关键机泵当前普遍存在的部分振动特征数据采集不准的致命问题,并解决数据存储量与有效性之间的矛盾问题;从而为后续数据远程传输、智能健康可靠性评估、智能诊断分析、大数据挖掘应用等提供高质量数据基础。

在数据采集过程中,传感器采集设备振动中的振幅数据,从测量数据中可以获取当前采集周期内的波峰值AZ和波谷值AF以及对应的数据量nZ和nF,假设初始的采样频率和采样周期为fa和Ta且满足香农采样定理要求。

1.3 采样策略对比

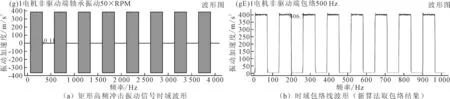

新老算法在不同滤波处理下、包络解调后的波形数据测试对比结果如图3所示。新算法处理后的包络线测试结果如图4所示。

图3 新老算法波形数据对比图

图4 新算法包络线图

包络线幅度的大小直接反映了原始冲击的大小,也反映了故障缺陷的严重程度,包络线幅度越准确,越能定量判断故障的严重等级,才能作为故障自动预警的量化依据。

2 采样数据多维融合技术

数据融合(data fusion)是一种集信息处理技术、概率统计、人工智能、模式识别和网络通信技术等多种技术于一体的复合型技术[12]。信息融合的处理过程包括对数据的多属性进行多层次、多方面的综合检测,从而准确完整地实现对数据状态的评估。

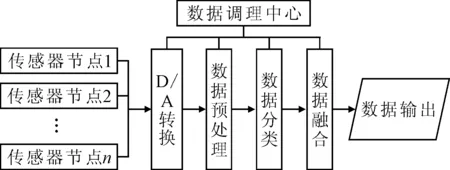

数据融合技术利用终端节点的数据和一定算法完成对同类数据的聚合处理,获得更精简的数据量和更精确的数据值,一般过程如图5所示。

图5 数据融合的流程图

利用数据融合可以有效减少数据传输量,降低数据冲突,综合考虑信号的相关性,从而有效地对数据特征进行提取,起到精确而更高效的作用。

按照系统的统一数据标准与统一界面风格设计,并通过JSON(Java script object notation)技术、HTML5(hyper text markup language)技术和关系型数据库技术实现数据与界面的多维融合,对某公司的工业泵数据进行采集分析。

数据多维融合后,单套机泵的动态数据,可以从原先的温度、压力、流量、功率、液位等10多维生产工艺数据提升到包括总振值、有效值、1倍频、2倍频、轴承故障频率、叶片通过频率等多个故障特征分频值在内约近百维健康综合数据,机泵健康分析界面从原先几个简单劣化趋势提升到包括丰富波形频谱图和报表在内的10多个智能诊断图谱。

界面融合后的效果如图6和图7所示。

图6 在数据平台中的振动趋势图

图7 在数据平台中的振动波形频谱图

3 总结

首先深入了解传统包络解调算法存在的问题,提出了新的振动特征值不随分析频率变化而变化的算法,并通过现场数据的采集和与以往传统算法的比较,解决了以往数据获取不准确的问题。并通过数据融合在大数据平台中实现了振动分频、相位、波形、转速、温度、压力、流量、液位、功率等多维有价值数据的统一存储与融合,实现了大数据平台的多维融合。研究成果对后续研究大数据平台智能诊断模块的研发与应用提供理论基础和高质量的数据基础。