汽车自动定量高效充装硫酸技术研究与应用

刘 欢,柴瑾瑜,迟栈洋,贾 苗,杨 会

(金川集团股份有限公司镍冶炼厂,甘肃金昌737100)

金川集团股份有限公司镍冶炼厂(以下简称镍冶炼厂)现有2套硫酸系统,产能分别为480 kt/a和700 kt/a,主要生产w(H2SO4)为93%、98%和104.5% 3种硫酸产品。硫酸产品主要通过汽车手动充装销往外地。近年来,政府各级管理部门对危化品公路运输管控更加严格,相继出台了《关于深入开展平安交通专项整治行动的通知》、《超限运输车辆行驶公路管理规定》、《公路货运车辆超限超载认定标准》、《甘肃省交通运输厅、公安厅关于联合开展货车非法改装和非法超限超载治理工作的通告》等法律法规,明确了公路货运车辆超限超载认定标准,并制定了相应的处罚和整治措施。

镍冶炼厂现有480 kt/a和700 kt/a 2个硫酸库区,共22个储罐、15个充装货位,其中,480 kt/a硫酸库区10个储罐、11个充装货位[w(H2SO4)为98%硫 酸2个,w(H2SO4)为93%硫 酸7个,w(H2SO4)为104.5%发烟硫酸2个];700 kt/a硫酸库区12个储罐、4个充装货位。汽车充装是采用大库液位自压充装,装酸嘴处由人工操作手动阀门进行装酸,满罐充装量约50~90 t/车,装车速率45 min/台。对照相关规定,现有规格的汽车槽车充装量仅为满罐的一半。

1 存在的问题分析

要实现120 kt/a的硫酸标吨充装,主要存在如下问题:

1)统计近几年的充装量,w(H2SO4)为98%硫酸最大充装量1 000 t/d,目前的2个充装货位能够满足要求,但手动装酸无法满足标吨充装的精度要求。w(H2SO4)为104.5%发烟硫酸最大充装量500 t/d,也能满足充装量的要求,但充装精度无法保证。

2)w(H2SO4)为93%硫酸最大充装量6 kt/d,480 kt/a硫酸库区7个w(H2SO4)93%硫酸货位,基本能够满足充装量的要求,但手动装酸无法满足标吨充装量的要求。

3)700 kt/a硫酸库区仅有4个硫酸货位,且用酸大户瓮福化肥股份有限公司的装酸基本上均在700 kt/a硫酸库区装酸,目前的手动装酸存在压车的情况,依据标吨充装的要求,同等装车量的情况下,装车台数将提高近1倍,根本满足不了充装要求,需新增充装货位,并提高充装效率和精度。

4)装酸过程为手动作业,采用人员目测与自制标尺进行计量,极易发生少装和超装现象,少装增加了运输成本,且客户会要求进行补装,影响效率;超装则必须将多装的酸放入地下槽,人员劳动强度和作业危险性均会增加。

2 解决措施

2.1 汽车定量装酸计量技术的研究与应用

针对目前手动装酸存在的问题,开发汽车定量装酸计量技术。

2.1.1 定量装车控制原理

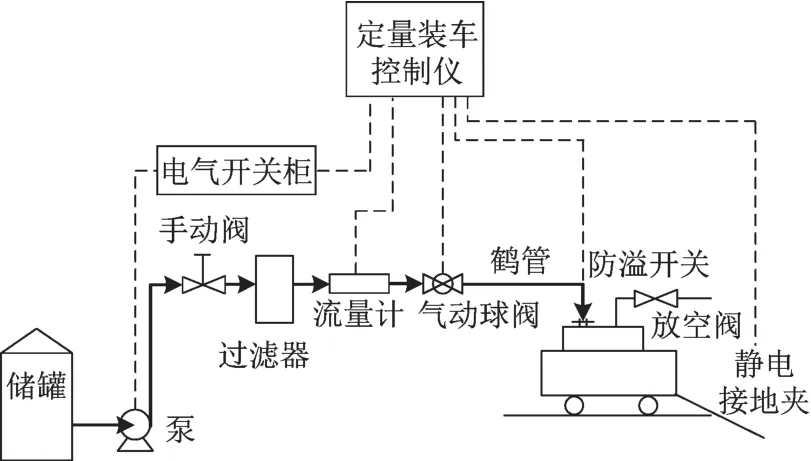

定量装车控制系统的设备组成:每个鹤位安装1台电磁流量计用来测量流量,1个高位防溢液位开关用来控制液位,1台控制装车量的两段式气动球阀,1台定量装车控制仪及现场控制箱。该系统能有效地完成装车作业过程中的参数设置、数据采集、定量控制、程序操作、防溢联锁控制、运行监视、报表打印等各项工作。系统还具备与上位管理计算机的通信接口,可与系统外计算机联网。自动定量装车系统控制原理见图1。

图1 自动定量装车系统控制原理

2.1.2 定量装车设备

1)定量装车控制仪。定量控制仪可实现下列功能:①参数设置功能,控制仪可以根据装车需要通过控制仪设定灌装参数,包括预置灌装量、流量系数、报警量、开阀延迟时间、流体密度等;②定量灌装控制,确定灌装仪的工作参数之后,灌装仪就会按照指定的程序完成自动灌装过程,当灌装量达到设定值时,自动控制阀门关闭;③数据采集功能,灌装控制仪可采集流量计脉冲信号,接入汽车防溢开关信号;④远程和就地实时监视功能,灌装仪配有高亮度液晶显示屏,实时显示灌装进程,远程监控计算机与灌装仪同步实时显示灌装进程和相关设备的状态;⑤通讯联网功能,控制仪具有通讯和联网能力,可以以RS-485、MODBUS RTU 等形式与上位机(DCS系统)相连,传输流量累积信息和阀位信息给上位系统,能够远程监测现场的灌装情况;⑥设备自检功能,系统自动检测灌装控制仪工作状态,控制仪发生故障时,系统会自动提示。

由于下位机安装使用于半露天的场合,从设备安全考虑,在电路设计上采用三级抗雷电和防静电处理措施,在遇到瞬间强电流爬升的过程中,电路的放电、阻流、降压和瞬态抑制将使机器得到最大保护。此外,处于防爆壳内的供电电路增加了抗电磁干扰的模块,大大提高了机器的工作稳定性。

2)电磁流量计。电磁流量计在整个定量装车控制系统中属关键设备,它的主要功能是依据电磁感应效应测量导电液体流速值,通过介质的密度、浓度等计算过流量,并进行采集数据的上传。由于其工作原理是基于法拉第电磁感应定律,测量结果与流速分布、流体压力、温度、密度、黏度等物理参数无关,所以采集的数据误差值较小,适用于定量装车系统。

3)气动两段式防腐调节阀。气动两段式防腐调节阀是一种阀板为部分球面的偏心角行程切断阀,与球形调节阀相比,具有结构简单、质量轻、流通能力大、可调比高等特点。采用气动两段式防腐调节阀的主要原因是其适用于低压差大流量控制的环境,带V形切口球面的阀板在小开度时,仍能精确地控制流体,大大增加了可调比性,同时V形切口与阀座间还有剪切作用,适用于含纤维质的流体、料浆类流体、高黏度流体及含聚合物、颗粒物、结晶体等流体的控制,不会因阀板的增大或减小调节引起管道剧烈震动。此外,利用三位式执行机构实现流量的大小控制,可避免充装过程中液面起伏过大导致防溢液位开关的基本功能失效的问题。

2.1.3 定量装车实施流程

镍冶炼厂硫酸车间对所有装酸货位安装成套自动装酸装置,并详细统计、记录所有硫酸拉运车辆的车牌、限装吨位等信息,根据车辆吨位设定充装吨位,具体过程如下:

1)硫酸充装岗位人员检查硫酸库大库放酸阀、管道及装酸阀是否良好,充装站房内开启通风机,通风5 min后进入充装站房[适用于w(H2SO4)98%和w(H2SO4)104.5%硫酸站房]。

2)由客户押运人员确认,充装岗位人员复查,确认内容包括:罐车是否泄漏、底排口阀门是否关紧、罐车装酸口是否对准装酸嘴、装酸橡胶套筒是否悬挂稳当等内容,签字确认。客户进行检查确认时必须穿戴好防酸衣、防酸手套等劳动保护用品,劳保用品穿戴不齐全者装酸人员可制止其作业或拒绝为其装车。

3)装车前,由客户押运人员检查汽车罐车内是否清空,不允许有剩余液体,否则充装岗位人员可拒绝装车。

4)根据客户需要,岗位人员安排车辆至相应硫酸货位装车。

5)客户押运人员将鹤咀准确对入汽车槽罐装酸口,绑扎好接酸管。

6)岗位人员开启自动充装操作电源,闭合所有货位电闸。

7)岗位人员将操作箱开关打至“合”位置,显示操作界面,按“停止/修改”键,光标闪烁后,进入主界面。

8)岗位人员联系中控室确定可装酸的硫酸库号,打开相应大库的手动放酸阀。

9)岗位人员按下自动装酸控制仪主画面,进入装车操作界面,根据车辆最大允许充装量,设定装车吨数。操作自动装酸控制仪主画面进入状态查询界面,确定装置状态是否正常。确认无误后根据状态栏提示操作,充装自动阀自动打开进行装车,充装结束后,充装自动阀自动关闭。充装结束后报警灯提示充装完毕。

10)所有充装完毕后,岗位人员关闭硫酸库手动放酸阀。

11)岗位人员将各槽车装酸吨位分别记录到相应台帐,同时告之主控室汽车罐车的装车数量。

2.2 高效兑车技术的研究与应用

分析硫酸汽车充装过车兑车过程,发现存在效率低的情况,主要原因有:反复倒车、斜坡地面易打滑、直角拐弯等。针对以上问题,一一进行了改进。

2.2.1 大跨度-近充装-车栈垂直装酸栈桥

现场测量,原汽车装酸栈桥与马路方向平行布置,每个装酸咀对应1个立柱支撑,通道支柱间距长4 m,间距较窄,装酸车辆时常发生擦碰。通过精确的车辆尺寸统计、现场位置勘察、装酸吨位及数量计算,将原栈桥钢结构和彩板房整体移位成横跨马路方向,栈桥支柱间距由原来的4 m变更为8 m,装酸咀设置在车辆行驶方向的车尾部位,并进行工艺配管。合理规划装酸嘴布置方向,根据罐车行驶方向设立装酸口,沿罐车行驶方向罐车无需进行倒车操作即可开始装酸。改装后罐车沿地面黄色警示漆标识进入装酸入口。

在700 kt/a硫酸库区分别改造、新建了共2套大跨度-近充装-车栈垂直装酸栈桥。车辆在行进库区过程中即完成了兑车,彻底实现了装酸车辆的无倒车、直接驶入装酸嘴的便利条件,大幅度节省兑车时间,提高装酸效率。

2.2.2 平地+地沟防滑技术

700 kt/a硫酸库区装酸现场呈斜坡状,且无排水设施,冬天容易积雪结冰导致路面湿滑,极易在倒车时因为速度较快碰撞库区围堰,不仅对客户造成损失,对硫酸车间日常维护也存在一定影响,且原栈桥宽度距离围堰距离也较短,司机在视角盲区大的情况下很容易碰撞后方围堰,存在安全隐患。

针对存在的问题,拆除了大斜坡路面,低部垫高、高处挖平,重新硬化,将原来微“凹”型地面改造成自围堰向左方向5°的微斜路面,并在最左侧,装酸现场新、旧装酸区域新建1条排水沟,采用防酸缸砖,引至酸水排放口。假设因自动装酸设备故障出现汽车冒槽现象,现场开启冲洗水冲洗路面积酸,冲洗后的液体直接进入地沟收集处理,减少安全环保风险。

2.2.3 弧形拐弯半径

跟踪车辆运行轨迹,模拟弧形拐弯半径尺寸,对700 kt/a硫酸库区直角围堰进行改造,由直角改成弧形,便于车辆拐弯行驶。通常18~19 m3的罐车长度在13~13.5 m,改造后可避免因车辆过长路面不宽造成刮碰围堰的现象。

2.2.4 技术成果应用

该技术成果已于2019年5月全部成功应用于700 kt/a硫酸系统,应用后兑车效率明显增加,兑车时间由5~10 min/辆缩短至1~2 min/辆。

3 实施效果

手动硫酸装车改为自动装车系统后,解决了目测装酸误差较大、装酸效率低、员工劳动强度大等问题,实现了装酸自动化操作,确保了装酸准确计量,杜绝了因罐车装酸槽口位置不当需要二次对位的情况,提高了装酸效率,操作简便,避免了装酸过程存在的安全环保隐患,提高了安全性。自动硫酸装车系统应用后,装车准确率达100%,装酸效率大大提高,降低了操作人员的劳动强度,确保了装酸安全。

700 kt/a硫酸系统采用大跨度-近充装-车栈垂直装酸栈桥后,充装车辆直接驶入兑车,提高了兑车效率;平地+地沟防滑技术和弧形拐弯半径,利于车辆行驶现场,进一步提高了兑车的效率和安全性,兑车时间由5~10 min/辆缩短至1~2 min/辆。

4 结语

镍冶炼厂将自动化技术与现场生产实际相结合,对相关工艺、设备、设施进行了研究和创新,形成了1套适应汽车装酸的自动化系统,并根据实际需要对现场进行改造,保证了装车准确性,提高了装车效率和安全性。

目前该技术已应用于480 kt/a和700 kt/a硫酸系统,运行安全、稳定,社会和经济效益显著,在液体充装领域具有广泛的推广应用价值。