高黏度水凝胶自动灌装系统研发

尤启航

(上海海事大学,上海 201306)

水凝胶是由亲水性高分子链交联形成的网状聚合物。它可以在水中发生溶胀,形成具有高黏度的水溶液或胶体。水凝胶可以通过静电相互作用、共价键交联等方法进行交联制备得到。水凝胶中含有大量的水,生物相容性较高,因此,它能被应用到组织工程、日常消费品、药物释控、医疗卫生、软电子等诸多领域。

在食品、医疗卫生领域,可以利用水凝胶对水、酒精等物质进行增稠,制成消毒凝胶。所制备的消毒凝胶黏度非常高,达几十甚至上百万厘泊,属于高黏度流体,不易流动。在灌装过程中,容易出现两个问题:(1)由于管道较长,产品黏度大,罐内空气不易排出,在凝胶内形成气泡,影响产品外观和品质;(2)灌装过程难以定量,计量误差较大。国内的高黏度液体灌装很多还需要工人操作,没有实现自动化。灌装生产过程中,需要由工人定时定量添加到储罐中,整个过程需要由至少一名工人实时等候,从下达配料信息到称重完成至少需要2分钟以上。这种灌装工艺费时费力、成本高,且精度和实时性难以保证。目前,液体灌装设备在市面上种类较多,但是,有些还是需要手动调节,有些自动灌装设备虽然精度比较高,但是,结构复杂,占地面积大,设备昂贵。另外,现有设备不是针对水凝胶的特性进行专门定制,无法完全满足水凝胶自动化灌装的需求。针对目前高黏度水凝胶生产过程中的问题,设计一套自动灌装系统,满足实际生产需要,提高生产效率,实现高黏度水凝胶溶液的自动化灌装。

1 总体设计

1.1 技术要求

(1)水凝胶中含有75%左右乙醇,20%~25%的水,丙三醇以及0.5%~1%左右的亲水聚合物,黏度2000~4000MPa·s。

(2)混合搅拌釜装有真空脱泡、搅拌装置,在混料完成后需要进行真空脱泡。

(3)混合搅拌釜体积1000升,中间储罐体积100升,中间储罐装有称重模块,当储罐内凝胶量低于一定液位时,由隔膜泵进行自动补料。

(4)每次灌装量为200~500g,灌装精度控制在±2%内。

(5)自动控制,配备手自动切换按钮,急停按钮以及指示灯等,并可以通过触摸屏设定系统参数。

1.2 工艺流程(图1)

(1)配料。根据配方将不同的原料,按一定比例加入搅拌釜中。

图1 灌装工艺流程图

(2)混料。在一定温度下,搅拌一段时间,使水凝胶溶液混合均匀。

(3)真空脱泡。抽真空,将搅拌釜中的气泡脱除,停止搅拌。

(4)进料。通过进料隔膜泵向中间储罐进行进料,储罐内设有称重模块,并通过该装置的PLC进行控制隔膜泵加料量。当储罐质量低于设定最低质量时,启动隔膜泵开始进行进料;当储罐质量高于设定的最高质量值时,关闭进料隔膜泵,停止进料。

如果在进行过程中,进料隔膜泵一直在工作,储罐质量没有增加,说明搅拌釜原料用完,系统则会进行报警,提醒工作人员进行配料,并停止隔膜泵进料。

(5)灌装。由称重控制器对产品瓶进行称重,利用PLC控制螺杆泵进行灌装,当接近目标重量时,降低进料量,称重完成后停止进料。

1.3 控制系统

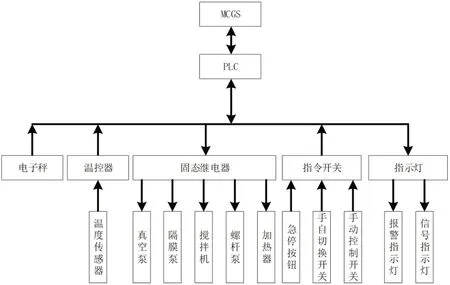

(1)控制系统架构。根据系统工艺流程和机械结构分析,控制系统具有模拟量输入、数字量输入输出、RS485通讯等。因此,此控制系统采用西门子Step7-200作为控制器,MCGS作为人机界面,温控器作为温度采集模块。控制架构如图2。

图2 控制架构图

(2)控制流程图。根据设备工艺流程图和设备功能,设计控制流程图,如图3所示。

图3 控制流程图

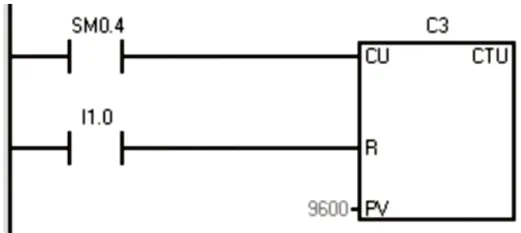

(3)主要控制程序。其他主要控制程序图如图4~7所示。

图4 温度处理程序

图5 计时程序图

图6 报警程序图

图7 modbus通讯程序模块图

(4)人机交互。PLC与MCGS采用modbus通讯协议,根据工艺流程,人机界面包括手动操作界面、参数界面和登录界面。手动操作界面如图8所示。

图8 人机交互界面

2 结果与讨论

高黏度液体的灌装计量方式分为体积式和称重式两种。体积计量方式的灌装速度快,以流量计灌装机为例,它是利用安装在每个灌装工位的管路上的高精度电子流量计,对流量进行测量,利用计量灌装的液体体积的方式实现液体的定量灌装。这种灌装方式具有设备结构简单,方便进行灌装量调整,适用于不同黏度液体的灌装,灌装准确度相对较高等优点。但是,它的缺点是灌装重量受液料比重、温度等的影响较大,不适用于没有导电性或含有气体的物料。称重式灌装是在灌装工位上安装一个高精度动态电子称重模块,通过采集重量传感器的数据,实现对液体的定量灌装。这种灌装方式不受液料比重影响,特别适合灌装重量比较大的产品。但是,这种灌装方式控制过程时间长,采用高精度、高性能的称重传感器,设备成本较高。因此,它适用价值较高液体的罐装和较大灌装量的罐装。高黏度水凝胶在输送过程中容易产生气泡,影响产品计量精度,因此,本文采用称重式灌装方式。由于螺杆泵在高黏度液体的输送中具有一定的优势,因此本系统亦采用螺杆泵进行输送灌装。

经过现场调试,利用本系统进行高黏度水凝胶的自动灌装。按照配方将不同的小料、水以及乙醇加入搅拌釜中,控制一定的温度,混合均匀。在搅拌作用下,溶液中黏度上升,含有大量的气泡。开启真空脱泡,一段时间后,溶液中的气泡脱除干净,形成均匀、透明的凝胶状溶液。通过隔膜泵将高黏度水凝胶输送到缓冲储罐中,利用PLC控制,实现实时补料。采用螺杆泵进行凝胶灌装,避免了在灌装过程中将管道内的空气重新引入溶液中。利用称重模块进行重量计量,PLC控制自动灌装,灌装精度高,可以将灌装误差控制在±2%以内。

3 结语

本文开发了一套适用于高黏度水凝胶的自动灌装系统,实现配料、搅拌、脱泡、进料、灌装的全自动操作。本系统具有以下优点:

(1)采用真空脱泡装置,去除溶液中含有的气泡,提高产品外观透明度,减少计量误差。

(2)中间储罐采用称重模块进行计量,利用PLC控制储罐自动补料和下料以及低液位告警,控制精度高,降低劳动强度,提高生产效率。

(3)自动灌装单元采用螺杆泵进行输送,称重模块进行计量,避免了在输送过程中引入气泡,灌装精度高,误差小。

(4)PLC、人机界面和称重模块之间的实时通讯,操作人员可以实时进行数据处理和参数设定,实现自动、高效灌装。