通过模具结构改型提升折弯成效

易翰林,李剑,唐巧

1.株洲联诚集团控股股份有限公司 湖南株洲 412001

2.湖南联诚特种装备有限责任公司 湖南株洲 412001

1 序言

钣金件折弯利用数控折弯机所配备的通用模具(或专用模具),将金属板材折弯成各种所需要的几何截面形状的工件。折弯工艺的合理性直接影响到产品最终成形尺寸和外观,合理选择折弯模具对于产品的最终成形至关重要。

实际生产过程中,由于产品尺寸的不确定性及产品类型的多样化,所以常常遇到冷加工工件在弯形时受到尺寸干涉、模具角度不匹配等问题,给生产带来很大困难。对于中小型企业,零件品种繁多、批量较小,加大模具方面的投资得不偿失。本文选取了几个铁道机车产品的钣金折弯成形案例,通过模具结构改型的方式来有效实现钣金件的折弯成形。

2 案例一

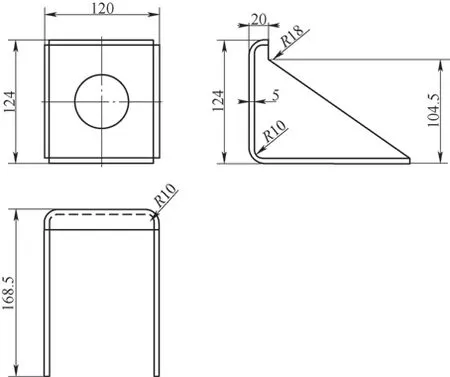

图1所示油盒零件为250km/h四方标动变压器项目的配件,该配件为“U”字形折弯件,尺寸具有“中间窄、两边宽”的特点,且两侧为三角形。结合图样尺寸,参照现有模具可知,该配件折弯会产生严重干涉,解决方案如下。

方案一:重新配置合适的模具,由于现有模具库折弯半径R10mm的刀具只有直刀形,故需要采购一套弯刀上模。方案二:利用现有模具加工处理,避开干涉位置。方案一采购弯刀上模,模具成本在3000元左右,采购周期在20d左右。方案二加工成本不到500元,加工周期仅为2d。

图1 油盒零件

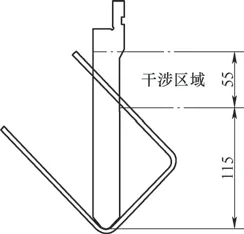

对比可知,采用方案二成本更低,效率更高。首先通过模拟成形分析计算出折弯干涉位置尺寸(见图2),然后根据模拟结果在模具上用记号笔对干涉区域进行标记,标记后用样板进行刀具模拟,确认可行后对上模进行线切割加工处理。加工过程中进行样板试折弯,确保符合要求后,正式对产品进行折弯(见图3)。折弯过程完全避开了干涉位置,折弯后产品符合图样要求,合格交付。

图2 折弯干涉示意

图3 上模加工处理后折弯

对折弯上模进行加工处理,其加工周期短,加工成本较低,是解决折弯干涉、提升折弯成效的主要方式之一,加工量的多少取决于产品的尺寸与轮廓特点。后续生产过程中遇到与该类型相似的情况时,可在不影响模具使用的情况下,对模具采用开缺、开孔、切割等方法进行优化,保证产品的顺利生产与合格交付。

3 案例二

钣金件在折弯加工过程中,有时会出现采用现有数控折弯机和折弯模具无法成形配件的情况。例如,城际160km/h动车试制项目配件弯板(见图4)呈“U”字形且底部为半圆形,正常情况下,该配件无法通过现有折弯设备及模具成形。经分析,解决方案如下。

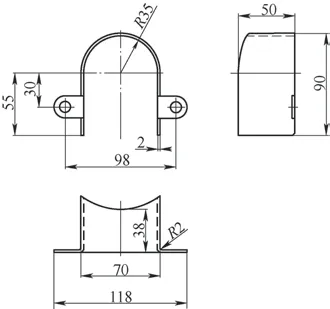

图4 弯板零件

方案一:采用油压机压形,并配置专用模具。方案二:采取自制模具成形。由于该项目为试制项目,配件尺寸较小,且数量仅为2件,而方案一需要采购1套专用油压成形模具,成本较高,故采用方案二验证解决。

自制模具的思路参照油压机压形的模式,自制一个类似油压机的压型模具,利用折弯机的功能来实现配件折弯成形,自制模具如图5所示。上下模均采用钢板(6~10mm)激光下料,下料完成后进行整齐堆叠,采用螺纹紧固联接制作而成。模具设计制作完成后,先将配件两侧的挂耳进行90°正常折弯,然后更换模具,将自制的上下模固定住进行合模,合模完成后将配件放置于下模的对应位置,利用折弯机上下行程实现配件的成形,成形后的配件(见图6)满足产品尺寸要求。

采取自制模具的方式,不仅制作周期短,而且拓宽了折弯机的使用功能,保证了产品的生产进度与质量。此方式为需要用油压机成形的小尺寸配件提供了一种折弯思路,具有成本低、见效快的特点。

图5 自制模具

图6 成形后的配件

4 案例三

折弯上模有平刀、尖刀、直刀和弯刀等类型,不同模具的形状、尺寸及用途各不相同。生产制造过程中,一般根据零件尺寸、轮廓的特点选择不同的上模,合适的上模有时可达到事半功倍的效果。例如,某供电车项目配件撑板(见图7)的特点是“中部宽度小、两侧高度大”,为典型的“U”字形配件。为保证配件顺利成形,在模具选择上必须保证两点:①符合图样要求的折弯半径的刀具。②折弯过程不产生干涉。经分析,该问题解决方案如下。

方案一:配置合适的模具。方案二:参照案例一的方式对现有模具进行加工处理。采用方案一时,在配置上模的过程中发现,直接采用常规的单个上模折弯,会产生干涉(见图8)。如何避开干涉是配件顺利成形的关键。常规方式无法解决问题,需要打破常规思维,结合产品尺寸特点,尝试模具组合的方式,顺利找到合适的模具,一正一反组合装夹,模具组合后两端形成一个缺口,避免了零件产生折弯干涉的问题(见图9),折弯后的零件符合图样要求。

图7 撑板零件

图8 折弯干涉

图9 模具组合折弯

通过折弯模具正反组合的方式,巧妙地解决了窄高型配件的折弯干涉问题。该方式最大的特点是见效快,无需增加新的制作成本,拓宽了模具制作及配件成形的思路。

5 结束语

生产制造过程中,钣金件产品折弯问题层出不穷,通过不同的方法去解决时,需要综合考量项目进程、成本以及质量等多方面因素的影响。本文选取了其中典型的案例,阐述了如何通过模具结构改型解决折弯瓶颈问题,提升折弯成效。

以上方法均已在实践中运用,且取得了良好的效果,希望这些方法能给钣金件折弯从业者提供相关参考和思路。