蜂窝内环组件加工变形分析及控制

黄强

中国航发西安航空发动机有限公司 陕西西安 710021

1 序言

蜂窝内环组件作为航空发动机的重要零件之一,由本体环及内部蜂窝环焊接组合而成,具有结构复杂、壁薄,加工时易变形、材料难加工和尺寸精度高等典型特征。本体环材料为镍基高温合金,蜂窝环材料为经固溶热处理的耐蚀耐热镍基合金。在蜂窝内环组件的加工过程中,控制变形是最能控制零件加工质量的环节之一,因此合理安排零件加工工艺及零件装夹定位方式,优化零件加工程序,既可以有效控制加工变形,又可以提高零件加工质量和合格率,降低成本,提升企业的竞争力。目前,在控制蜂窝类薄壁零件加工变形方面缺乏相关经验,给公司蜂窝类零件的试制加工带来一定难度。为了更好地控制加工变形,同时为后续其他蜂窝类零件的加工奠定良好的技术基础,针对控制蜂窝内环组件加工变形问题进行了试验研究。

2 零件材料及结构特点

蜂窝内环组件本体环为AMS5665镍基高温合金锻环件,蜂窝环为AMS5536镍基高温合金压制六方栅格。AMS5665是一种常见的高强度、高硬度和高温条件下强度优良的镍基合金,材料黏性大,加工中不易断屑,导热性能较差,在切削加工过程中会产生很大的切削抗力和大量的切削热,若散热条件不好,刀具的磨损会很严重。因此,在加工过程中必须利用零件结构,合理地选择定位装夹方式及加工程序,控制加工变形。

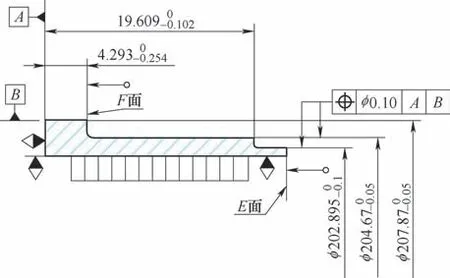

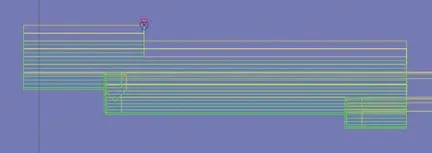

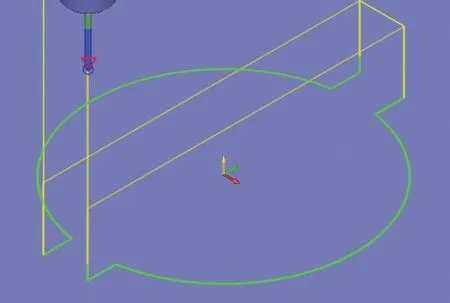

蜂窝内环组件结构为旋转件,其最大外径尺寸207.874m m,总高度22.606m m,圆度要求0.02mm,零件最小壁厚0.508mm(见图1),外圆对基准位置度要求0.076m m。零件内孔为钎焊的蜂窝环,蜂窝环内孔尺寸φ198.044m m。零件后端沿圆周有两处均布凸台(见图2),凸台尺寸24.994m m,凸台两侧为长25.4m m×宽3.81mm×深0.127mm的空刀槽,凸台与外圆台阶不超过0.127m m,空刀槽与凸台径向台阶不超过0.127mm。

该零件具有如下特征。

1)精度高。零件内孔圆度0.05mm,外圆圆度0.02mm,后端面平面度0.015mm。

2)刚性差。壁厚尺寸0.508~0.890mm,零件刚性差。

3)工艺性差。凸台与外圆的台阶不超过0.1 2 7 m m,空刀槽与凸台的径向台阶不超过0.127mm,没有可靠的定位、装夹基准,零件在装夹及加工时变形较大。

图1 零件结构

图2 零件角向定位示意

3 零件加工产生变形的原因

蜂窝内环组件属于薄壁件,其加工变形与零件的材料、几何结构、加工工艺、定位装夹方式和程序设计等因素都有关系。具体来说,零件材料硬度越高、黏性越大,可加工性能越差;在切削过程中,为克服材料的弹性变形、塑性变形和刀具与工件之间的摩擦力所做的功,大部分转化为切削热,造成零件各部位温度不均,使零件产生变形;刀具在切削零件时产生的切削力,使零件表面产生塑性变形;零件在装夹时,若零件定位基准与定位面选择不当,夹紧力与支承力相互作用,产生的附加应力会引起变形;加工薄壁零件时,不同进刀方式对车加工及铣加工精度的影响均不相同;加工设备、工装的刚性,加工现场的温度以及冷却散热系统等对零件的变形也有一定的影响。

4 工艺方案的制定

控制变形是加工蜂窝内环组件零件的工艺关键。加工变形不仅破坏零件的最终精度,而且在精加工过程中时使装夹失去定位基准;变形量大时,可能会因加工余量不足而造成零件报废。另外,变形还直接影响零件的加工成本和生产周期。

针对蜂窝内环组件加工变形问题,采取如下措施:首先,要选择刚性较好的锻环件作为毛坯料,这样可以在粗加工时保持刚性,较好地控制圆度误差;其次,要设计结构合理的车加工及铣加工夹具;再次,要通过选取合理的走刀路径及切削参数,解决零件铣加工时的让刀问题。

经分析认为,引起加工变形的原因如下。①夹紧方式。当采用软爪装夹时,由径向力夹紧零件,若夹持力太小,不能满足粗加工所需力的要求;反之,若夹紧力太大,蜂窝内环组件就有可能产生塑性变形,导致零件变形。②因为蜂窝内环组件毛坯材料壁厚不均匀,所以在同一截面上各点刚性不同,加工时在切削力的作用下,截面各点的变形不同,造成较大的误差。③由于零件自身刚性较差,加工时振动大,因此引起尺寸和圆度超差。

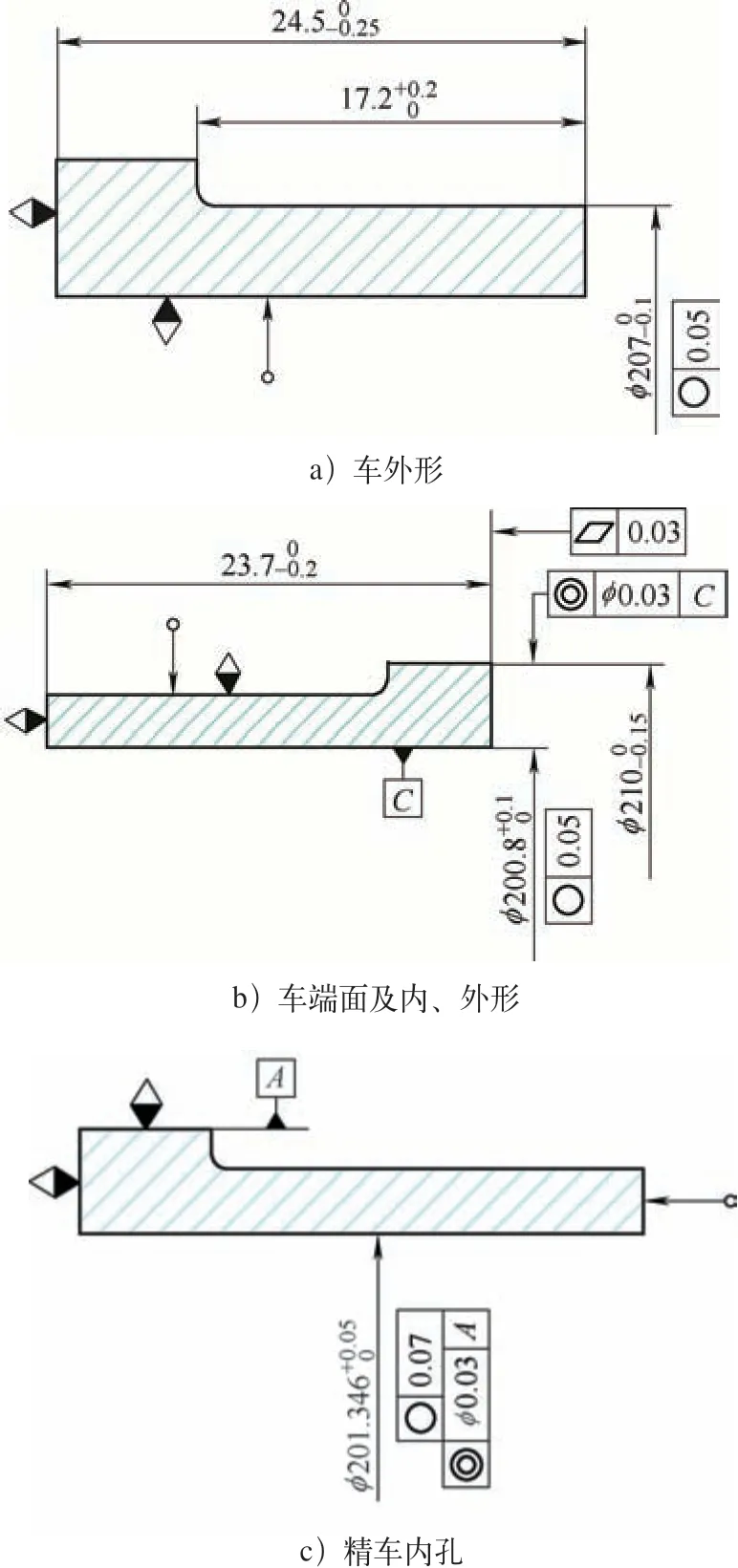

考虑到毛坯料供货商的供料状态,选择经沉淀处理+去应力状态的锻环件为毛坯料,以减小毛坯料锻造过程中的内应力。为了保证零件内孔的圆度0.07mm,结合现场设备情况,采用粗车去除零件外圆及内孔大余量,车外形使用自定心卡盘定位装夹(见图3a),车端面及内、外形使用软爪定位装夹(见图3b)。若在车端面及内、外形时,直接将内孔加工到最终尺寸,由于零件受径向力作用,加工后零件圆度较差,无法满足圆度0.07mm的要求(见图3c)。

图3 蜂窝组件钎焊前车加工

由于夹具的受力均在零件两端面之间,当零件端面的加工精度较高时,工件的夹紧误差可忽略不计,因此对工件加工精度的影响非常小,加工后零件变形较小。粗车去除锻件的大余量后,使用车床夹具定位装夹零件(见图3c),加工前找正零件内孔,保证加工后零件内孔外圆的同心度。在使用车床夹具定位装夹后,零件的夹紧方式及夹紧力得到改善,夹紧力由径向夹紧改为轴向夹紧,提高了零件加工后内孔圆度的稳定性。采用该加工工艺,零件蜂窝钎焊前内孔圆度控制在0.03~0.07mm,可满足设计要求。

5 夹具设计

5.1 车加工夹具

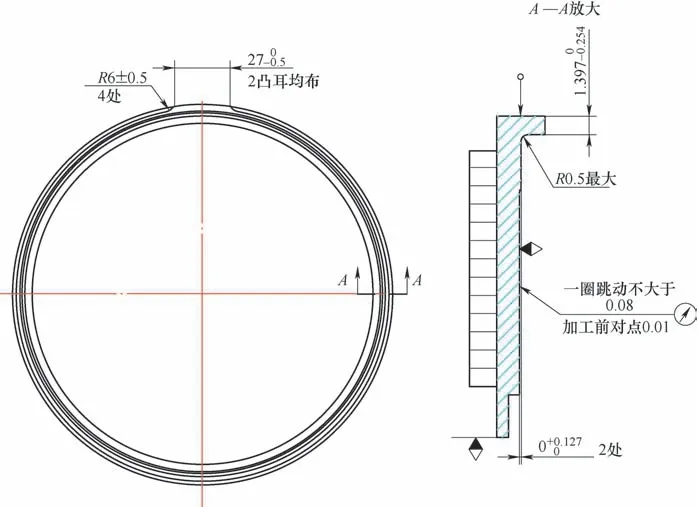

因蜂窝内环组件刚性差,装夹时夹、压的弹性变形将影响工件表面的尺寸精度、形状和位置精度,造成装夹变形。为了减少定位误差和保证定位稳定可靠,精车时选用左端面及内孔分别作为第一和第二定位基准,并用中心压板和螺母夹紧零件。由于在钎焊前内孔圆度得到较好控制,蜂窝钎焊后零件的整体变形相对较少,进行精车工序时,使用车床夹具对零件进行定位装夹(见图4)。

图4 精加工外形定位示意

通过对车床夹具进行现场试验,找正车床夹具心轴,对夹具本体上的定位端面及定位止口与零件进行配车加工,确保夹具本体与夹具心轴的同心度满足要求。使用的车床夹具本体与夹具压板上箍紧的定位圆必须保持较好的同心度,再找正压板中心配合孔,车加工压板上与零件配合的止口圆,保证零件压板与配合孔同心,并增加零件右端内孔支撑长度,提高装夹零件时的刚性(见图5)。夹具在加工过程中可有效地夹紧零件,粗车加工切削力较大,零件在加工后不易产生窜动。

图5 精加工压板示意

通过对压板进行分析,将压板的止口尺寸与零件进行配车,使压板的止口与零件内孔贴合良好,同时应保持压板的回转中心与夹具本体同心。配车后的压板,提高了安装精度,零件在车加工过程中不易发生窜动,既保证了零件加工后的圆度,又有效控制了蜂窝内环组件车加工产生的变形。

5.2 铣加工夹具

零件外形铣加工时,若采用箍紧零件内孔的定位方式加工,零件外圆圆度并不理想,找正后零件外圆径向圆跳动较大。因此,改变零件装夹定位方式,使用平磨过的零件端面及车加工后的外圆定位,制造一套与零件外圆配合的铣床夹具,用夹具内孔箍紧零件外圆,采用中心压板在零件上端面压紧的方式装夹零件(见图6)。夹具制造完成后,通过三坐标检测夹具内孔、零件外圆尺寸,确保夹具内孔与零件外圆间隙在0.02~0.05mm。通过三坐标检测夹具压板上定位止口与装配孔的同心度,控制夹具本体与压板定位止口的同心度,保证零件装夹后的圆度。

6 程序设计

6.1 车加工程序方案

精车加工时,先去除粗车加工零件变形部分的余量,再使用35°尖刀VCMT160402-SM进行精车加工(见图7)。加工过程中观察刀片磨损状态,保证刀片锋利,在保证零件尺寸的同时,控制零件圆度,在最后一刀精车时,增加程序去毛刺,节省后续手工去毛刺时间。采用优化后的加工程序,零件圆度合格率由20%~25%提高到100%。

图7 精车内孔加工示意

精车外形分为粗车、半精车和精车3个阶段。粗车时采用大吃刀量(见图8),每刀的吃刀量1.0mm,缩短加工时间;半精加工消除去余量时产生的变形,每刀的吃刀量0.5mm;精加工保证零件尺寸及圆度,每刀的吃刀量0.2m m,程序线速度30m/min,进给量0.1mm/r。粗车加工后零件的径向圆跳动0.01~0.02mm,精车加工后零件在机床上的径向圆跳动在0.01mm以内,零件无窜动现象,直径尺寸满足图样要求,三坐标检测零件圆度在0.10mm以内。

图6 铣加工定位示意

图8 精车外形加工示意

6.2 铣加工程序方案

铣外形加工时,若使用棒铣刀,切削力较大,零件在加工过程中容易发生挤压变形,加工完后零件轻微反弹,径向圆跳动较大,外圆台阶尺寸0.127mm较难保证。加工完成后,通过杠杆表检测铣加工外圆与之前车加工外圆的台阶高度,零件刚性较好的部分,台阶尺寸为0.05~0.10mm,可满足设计要求。但是零件刚性较差处以及零件箍紧后径向圆跳动较大的部位,加工后台阶尺寸0.03~0.20mm,通过程序补偿或者圆弧插补加工,不能满足≤0.127mm的要求,只能通过手工抛修才能满足设计要求。

试验证明,铣外形使用T型φ10mm专用铣刀加工可较好地控制零件加工时的变形(见图9)。T型铣刀转速300r/min,进给量0.02mm/z,进退刀时,使用圆弧插补的方式,减小刀具切入及离开零件时产生的切削力。在零件加工过程中,经检测,箍紧后的零件外圆径向圆跳动0.05~0.10mm,加工后零件外圆径向圆跳动≤0.12mm,台阶尺寸0.127mm可满足设计要求。

图9 铣加工程序模拟示意

6.3 圆角铣加工优化

现场铣加工试切时发现,刀具从大圆弧切入拐角小圆角以后,在小圆角处存在明显的切削力突变现象。切削力的突变不仅会使铣刀和零件的加工变形增大,造成欠切,而且严重时还会在小圆角处产生过切现象,在圆角过切的部位,还会产生切削振动,留下明显的振纹,严重影响零件铣削的表面质量,增加刀具消耗和生产成本。

为此,对工件从大圆弧切入拐角小圆角时的刀具路径进行了细化:在走刀过程中,选择合适直径的刀具,保持刀具切削夹角在一定范围内,避免较大波动;在精铣加工时,附加了走刀路径,以减小刀具在小圆角处的切削面积,从而避免切削力突然增高;在圆角加工时,增加分段降速处理,消除切削过程中的振刀问题,使加工后的工件表面质量满足设计要求,同时降低了刀具消耗及加工成本。

7 结束语

通过对蜂窝内环组件进行工艺分析,认为引起加工变形的主要原因是夹紧方式、加工程序及自身刚性较差等。通过设计定位可靠的车加工夹具,控制了车加工后的圆度;通过改变铣加工装夹定位方式,使铣加工零件变形问题有较大改善;通过对车加工、铣加工及圆角加工程序进行优化,消除了切削过程中的振刀问题,使加工后工件表面质量满足设计要求,改善了工件切削的受力状态,提高了加工合格率。

专家点评

该文就控制蜂窝内环组件加工变形问题进行了试验研究。加工过程中利用零件的结构特征,合理选择定位装夹方式及加工程序,改善工件切削的受力状态,控制加工变形,提高了加工合格率。

文章内容贴近生产实际,通俗易懂,实用性强,从设计源头上进行理论分析,确定加工变形的主要原因并进行深入研究是其成功之处。