考虑灌浆缺陷的大直径灌浆套筒黏结性能分析

赵 军 殷 俊 宋 诚 梁 都 朱银红

(1.桂林理工大学广西新能源与建筑节能重点实验室,桂林541004;2.桂林理工大学土木与建筑工程学院,桂林541004)

0 引 言

灌浆套筒连接技术是整个装配式结构体系的核心,是装配式建筑、桥梁等领域构件连接的主要连接形式。在实际工程中,由于制作精度不足、施工工艺不完善等原因,套筒腔体内会出现各种形式的缺陷,缺陷的形成意味着锚固长度的减少,施工质量难以得到保证。

国外对于灌浆套筒的研究相对成熟。Yee[1]发明的灌浆套筒,首先应用在连接框架结构中的混凝土柱。Ling 等[2]通过对单向轴拉力的钢制套筒的受力性能和破坏模式的研究,得到了套筒的受力机理。我国对于套筒灌浆缺陷的研究稳步进行中。郑永峰[3]提出了新型变型灌浆套筒(Grouted Deformed Pipe Splice,GDPS),通过单向拉伸及反复拉压试验对套筒灌浆连接的承载力、残余变形、钢筋锚固段黏结应力分布规律进行研究,并用模拟加以验证。郑清林[4]对竖向连接中不同的缺陷位置、不同缺陷尺寸、不同缺陷分布形式以及水平连接缺陷等缺陷种类的半灌浆套筒进行了单向拉伸试验研究。

综上所述,目前对于带缺陷的新型无缝钢管灌浆套筒的黏结强度理论研究较少。本文主要研究在现有黏结强度计算公式的基础上,修正灌浆料参数,通过试验数据与理论值进行对比,进而得出合理的灌浆套筒锚固长度的合理区间,为大直径新型套筒灌浆连接技术提供参考。

1 黏结强度分析

1.1 黏结应力

灌浆套筒连接是钢筋与灌浆料、套筒与灌浆料相互连接的整体构件,相互黏结作用良好。但是,目前尚未形成成熟的关于灌浆套筒的黏结强度计算公式。考虑到灌浆料与混凝土的力学性能与破坏机理相似,故可近似地参照钢筋混凝土的黏结强度计算模型对灌浆套筒中的黏结强度理论进行分析。

根据文献[5-6]的研究成果可得出在横向压力作用下钢筋与混凝土之间的黏结强度τ为

式中:τ 为黏结强度;fn为约束应力;fm为灌浆料自由状态下的抗压强度。

1.2 灌浆料抗压强度的优化

由于受到灌浆套筒的约束作用,套筒内灌浆料的强度和延性均得到显著提高,因此套筒中灌浆料的抗压强度应大于无约束灌浆料的抗压强度,这种约束效应可以参照约束混凝土的约束效应。Mander 模型可以用来模拟方形或圆形箍筋约束混凝土的受力,故可用该模型对灌浆料抗压强度值进行优化。Mander等[7]提出了统一的约束混凝土抗压强度的计算公式:

式中:f 'l为核心混凝土受到的横向约束力;f'c0为无约束混凝土抗压强度,也就是说,

对于灌浆套筒试件,可以近似地看成圆形钢管混凝土试件,根据自由体上力的平衡原理[6]可知,fl'是钢管环向应力σθ的函数,公式如下:

式中:t为钢管的厚度;D 为钢管的内直径,可分别对应为无缝钢管的厚度和内直径。

图1 钢管的应力平衡Fig.1 Stress balance of reinforcement

钢管的环向应力σθ也是个未知数,由于圆形套筒的剪力键大大增加了灌浆料与套筒之间的机械咬合力以及灌浆料的膨胀性能增加了摩擦力,使得两者之间发生黏结破坏的可能性小,套筒的屈服应力得以充分使用,故可以认为

式中,fy即套筒的屈服强度,可由材料性能试验得出。

因此,fl'的取值如下:

为使修正的灌浆料强度更精确,引入修正系数,得出在套筒约束下灌浆料的抗压强度f'm的计算公式为

式中,α 表示灌浆料强度影响系数,与缺陷的形式有关,当灌浆缺陷位于端部时取1。

1.3 约束应力的计算

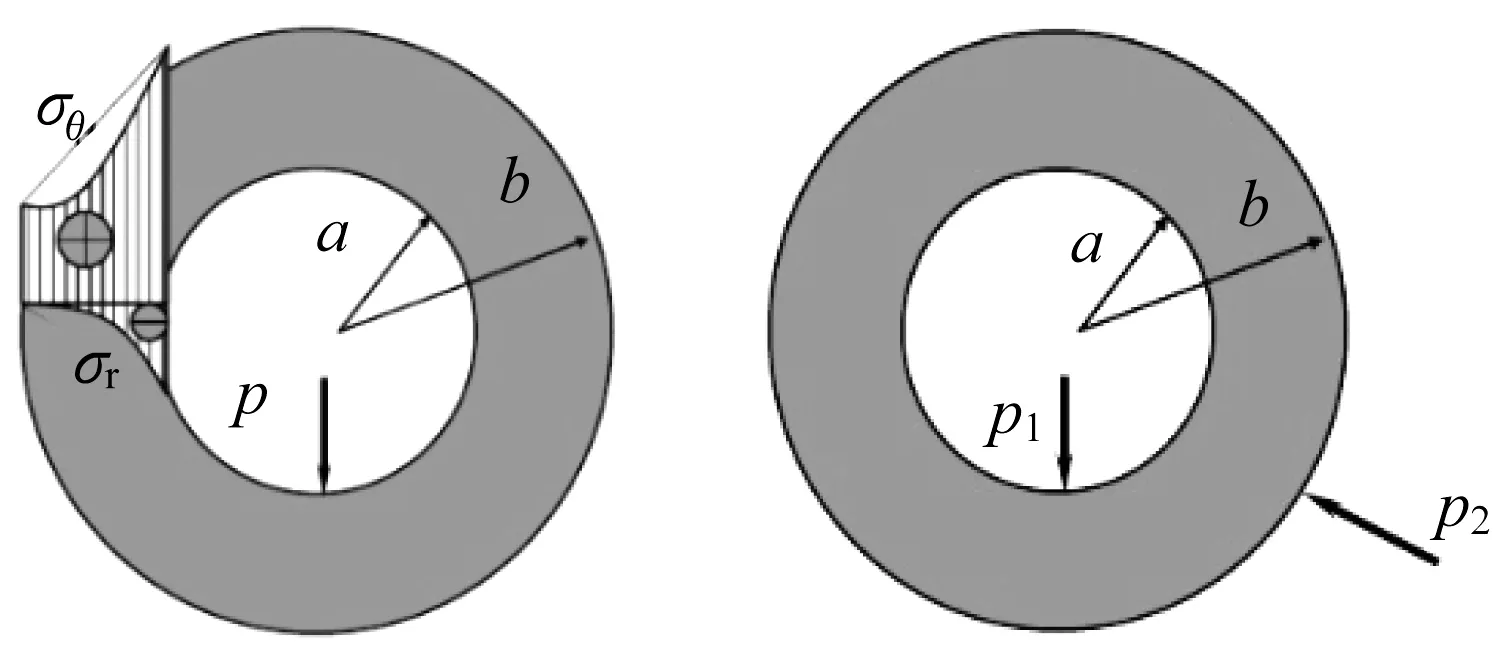

式(1)中的约束应力fn,表示灌浆料硬化膨胀时因套筒约束,在灌浆料-钢筋和灌浆料-套筒的接触面产生的界面压力。根据厚壁圆筒模型[8]可知,弹性阶段筒壁应力公式为

图2 厚壁圆筒模型的应力Fig.2 The stress of the thick-walled cylinder model

式中:σr表示径向应力;σθ表示环向应力;a为圆筒内径;b 为圆筒外径;p1为内壁压力;p2为外壁压力;r为计算半径。

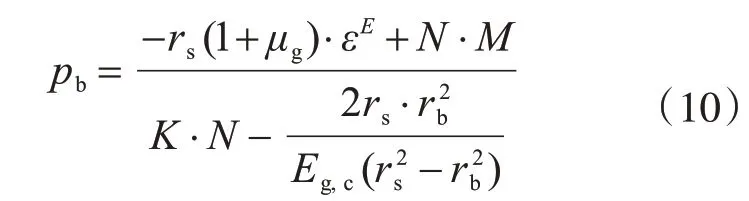

根据文献[9]提供的弹性力学理论推导可以得出钢筋与灌浆料的界面应力pb公式为

式中:εE为灌浆料的自由膨胀率,取0.04%;K、M、N 分别与钢筋、灌浆料、无缝钢管的力学性能及钢筋、无缝钢管的尺寸有关,为常数,其计算方法参考文献[9]的公式:

式中:Rs表示无缝钢管外径;rs表示钢管内径;rb表示钢筋半径;μb,c,μg,c,μs,c分别表示钢筋、灌浆料、无缝钢管的平面应变换算泊松比;Eb,c,Eg,c,Es,c分别表示钢筋、灌浆料、无缝钢管的平面应变换算弹性模量;μg表示灌浆料的弹性模量。

图3 套筒接头约束应力Fig.3 Constraint stress of sleeve joint

由此可知,若确定灌浆套筒的材料,K、M、N的数值均可以确定。取

综上可得,灌浆套筒的钢筋与灌浆料之间的黏结强度τ'的优化公式如下:

通过计算可以得出钢筋-灌浆料的界面压力pb=2.70 MPa,优化后的灌浆料强度f'cc=175.5 MPa。因此,灌浆饱满情况下钢筋与灌浆料之间的最大黏结强度τ'=29.5 MPa,按照式(1)计算得未经修正的黏结强度τ=21.04 MPa。

2 试验设计

2.1 试件设计及加载方式

制作七组共14 个灌浆套筒试件。其中,灌浆饱满的套筒试件一组,为对照组;端部和内部灌浆缺陷长度分别为d、2d、3d的套筒试件各三组,d表示钢筋直径。套筒试件如图4所示。

图4 灌浆套筒示意图Fig.4 Schematic diagram of grouting sleeve

图中,黑色实心表示套筒,斜线阴影部分表示连接钢筋,灰色实体部分为内部填充的灌浆料,A、B 两个孔分别表示套筒的入浆孔和出浆孔,用于竖向钢筋连接时,位于下端的为入浆孔,上端的为出浆孔。无缝钢管外径ds=84 mm,钢筋直径d=40 mm,灌浆料厚度tg=12 mm,无缝钢管厚度ts=10 mm,套筒长度Ls=640 mm,灌浆饱满时每端钢筋锚固长度均为Ls/2=320 mm,即锚固长度为8d,每侧钢筋的长度Lb=520 mm,肋间距Lt=40 mm,套筒端部最近的肋中心与套筒端部的距离Ld=25 mm。

根据《钢筋套筒灌浆连接应用技术规程》(JG/T 355—2015)[13]的要求进行单向拉伸试验。试验装置为量程2 000 kN的液压万能试验机。设置加载速度为2 MPa/s加载至0.6倍钢筋屈服强度后卸载至0,检查仪器是否正常。检查正常后,采用加载速度为2 MPa/s的方式加荷至钢筋屈服,钢筋屈服后,改用位移控制,加载速率为0.1 mm/s,直至试件破坏。

2.2 材料属性

2.2.1 灌浆料

灌浆料应符合《钢筋连接用套筒灌浆料》(JG/T 408—2013)[11]的规定。本文选用符合要求的高强灌浆料,材料参数如表1所示。

表1 灌浆料材料属性Table 1 Grouting material properties

2.2.2 钢筋

采用具有明显流幅的软钢,钢筋型号为HRB400,直径为40 mm,经材料性能试验得极限抗拉强度为605 MPa,弹性模量为200 000 MPa,泊松比为0.3。

2.2.3 套筒

材料性能应满足标准《钢筋连接用灌浆套筒》(JG/T 398—2012)[10]要 求,屈 服 强 度 大 于370 MPa,锚固长度固定为8d。套筒选用优质无缝钢管作为材料,经三轴滚压机冷加工而成。套筒共有12个滚压而成的加劲肋,肋间中心距为40 mm,内径为64 mm,外径为84 mm。本试验采用Q345 型无缝钢管,实测屈服强度为380 MPa。经过多次试验得该套筒在灌浆饱满状况下受力性能满足要求。

2.3 试验结果及分析

2.3.1 破坏形态

灌浆套筒主要有两种破坏形式:钢筋拉断破坏和钢筋拔出破坏,如图5所示。

图5 套筒破坏形式Fig.5 Sleeve failure modes

加载屈服前,试件未发生明显变化。当钢筋进入强化阶段后,套筒端部灌浆料出现碎裂。继续加载,当钢筋发生拔断破坏时,钢筋达到极限强度后产生颈缩变形,颈缩部分承载力显著下降,随后钢筋被拔断;钢筋发生拔出破坏时,钢筋的应力未达到极限拉应力,与灌浆料之间发生黏结滑移,钢筋较另一端明显变长。灌浆料与套筒之间滑移量均较小,说明未发生灌浆料与套筒的黏结滑移破坏。

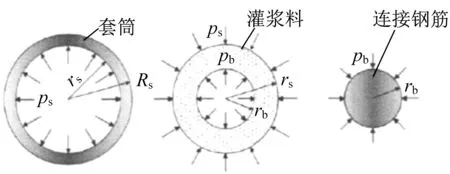

2.3.2 荷载-位移曲线

图6 和图7 分别为灌浆饱满和三个不同缺陷长度的荷载位移曲线,图7 中,DB 表示端部缺陷。由图7 可知,灌浆饱满和灌浆缺陷长度为d 和2d的灌浆套筒均发生钢筋拉断破坏,缺陷长度为3d时,发生钢筋拔出破坏。

图6 无缺陷灌浆套筒荷载-位移曲线Fig.6 Load-displacement curves of faultless grouting sleeve

图7 端部缺陷试件荷载-位移曲线Fig.7 Load-displacement curves of end defect specimen

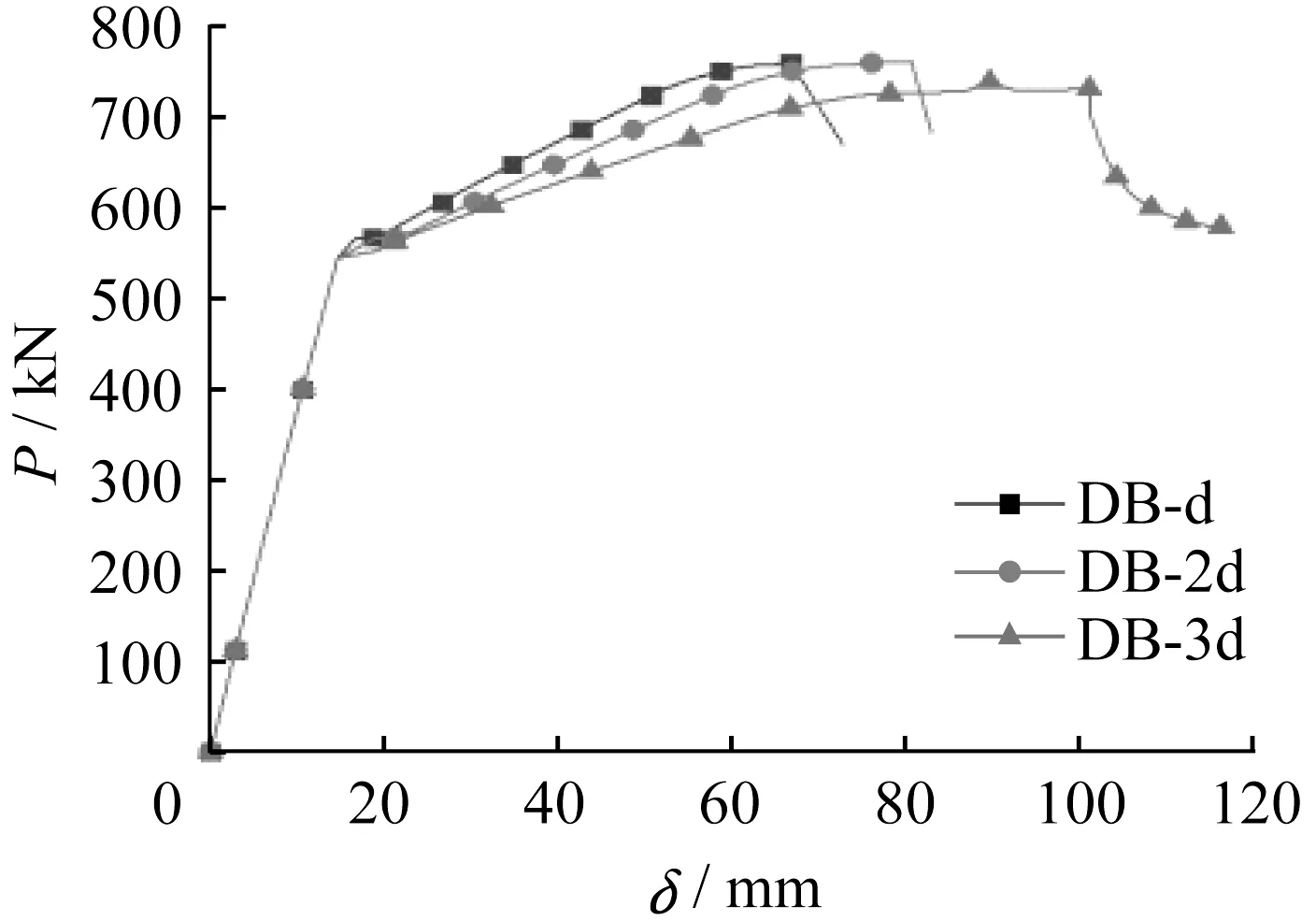

图8为三个不同缺陷长度的内部灌浆缺陷套筒试件的荷载位移曲线,其中NB 表示内部缺陷。由图8 可知,套筒试件灌浆缺陷长度为d 时,试件发生钢筋拉断破坏;缺陷长度为2d 和3d 时,试件均发生钢筋拔出破坏。

图8 内部缺陷试件荷载-位移曲线Fig.8 Load-displacement curves of internal defect specimen

各试件极限荷载及破坏形式如表2所示。

表2 单向拉伸试验结果Table 2 Uniaxial tensile test results

由图6-图8 和表2 可知,对于端部缺陷试件,当发生钢筋拉断破坏时,随着缺陷长度增大,极限承载力虽未下降,但达到极限承载力时的滑移量会有所增大;当套筒发生钢筋拔出破坏时,峰值承载力下降。对于内部缺陷试件,随着缺陷大小的增加,承载能力较端部缺陷试件更小,当缺陷大小为3d 时,承载能力下降明显,且极限承载力对应的位移大幅减小。这是因为在荷载作用下,钢筋的延性发展不明显,塑性变形较小,导致试件的脆性性能增加。

3 黏结强度计算分析

3.1 优化公式的合理性验证

由于端部缺陷试验误差较小,并且端部缺陷的灌浆料整体性能好,内部灌浆料不会因应力集中造成灌浆料局部压碎,黏结强度影响不大,钢筋的锚固长度成为唯一的变量。

灌浆套筒发生黏结破坏时极限承载力的计算公式为

式中:d为钢筋直径;L为钢筋锚固长度。

由式(16)计算得到的试验中钢筋与灌浆料之间的平均黏结强度-τ=18.9 MPa,为修正后极限黏结强度τ' 的64%,表示黏结强度储备良好,但达到了τ 的90%,安全储备不足,表明 τ'的值相比于τ 更符合实际情况。表4 表示由τ 和τ' 根据式(16)计算出的极限黏结强度和试验极限荷载。

表3 端部缺陷试件理论计算与试验结果对比Table 3 Comparison of theoretical calculation and experimental results of end defect specimens

从表3 可以得出,当缺陷长度为2d 时,τ 的计算极限承载力大小为740 kN,小于钢筋的极限承载力,应表现为钢筋拔出破坏,与试验现象不符。当缺陷长度为3d 时,试件发生黏结破坏,τ' 的计算极限承载力显然较τ 更接近试验值,证明了式(15)优化的合理性。

3.2 黏结强度计算分析

当套筒内部出现灌浆缺陷时,灌浆料整体发生破坏,钢筋与灌浆料之间的极限黏结强度较端部缺陷减小。表4 为两种不同灌浆缺陷试件黏结强度计算结果。

由表4 可以看出,随着缺陷越大,试件的黏结应力越大,当试件从钢筋拉断破坏变为钢筋拔出破坏时,黏结强度值趋于稳定,两种灌浆缺陷试件黏结强度的变化规律相似;但当试件发生拔出破坏时,内部缺陷试件极限黏结强度小于端部缺陷试件的极限黏结强度。

表4 黏结应力计算结果Table 4 Results of bond stress calculation

图9 表示两种不同缺陷种类试件黏结强度的变化趋势。可以看出,两种缺陷情况的应力变化情况相似,仅大小不同。这是由于内部的灌浆缺陷不仅减小了钢筋的锚固长度,同时降低了灌浆料的连续性,从而造成灌浆料强度下降。因此,可以近似地认为内部灌浆缺陷套筒的受约束灌浆料的极限抗压强度减小。为使内部缺陷修正的灌浆料强度更精确,引入修正系数α。式(15)经换算得:

图9 黏结强度变化趋势Fig.9 The trend of bond strength

将内部灌浆缺陷试件发生黏结破坏对应的黏结应力带入式(17)得f'm=120.70 MPa。将f'm带入式(7)得α=0.69。也就是说,当内部出现灌浆缺陷时,灌浆料的极限抗压强度下降了31%。

设钢筋锚固长度为未知数,试件黏结强度恰好为钢筋钢筋极限强度,从而计算出锚固长度的最低要求。通过式(16)计算可得,对于端部缺陷试件,钢筋锚固长度为5.2d,在误差允许的范围内,套筒连接钢筋锚固长度合理区间应当在(5~5.5)d之间;对于内部缺陷试件,锚固长度L=6.2d,较端部缺陷试件的锚固长度最低要求多1 倍钢筋直径。

4 结 论

通过新型大直径钢筋灌浆套筒的单向拉伸试验和黏结强度计算分析可得:

(1)由试验结果可看出,对于端部缺陷套筒试件,缺陷大小为d和2d时,灌浆套筒发生钢筋拉断破坏;灌浆缺陷为3d 时,灌浆套筒发生钢筋拔出破坏。对于端部缺陷套筒试件,当缺陷大小达到2d 时,试件发生钢筋拔出破坏。内部缺陷对套筒试件的承载力影响较大,且试件延性退化更快。

(2)在现有的钢筋-混凝土黏结强度计算公式的基础上,考虑Mander 模型和利用弹性力学理论分别对灌浆料的轴心抗压强度及钢管对混凝土的约束应力进行优化分析,并提出修正公式。经计算分析得出,套筒端部出现灌浆缺陷时,修正后的参数公式计算出的结果较未修正的公式更接近试验结果。

(3)修正公式计算所得黏结强度值更接近试验值,且计算得到大直径新型灌浆套筒端部缺陷试件的锚固长度最低限度为5.2d,在误差允许范围内,实际灌浆套筒的锚固长度最低限度合理区间为(5~5.5)d;内部缺陷试件的锚固长度最低限度为6.2d,合理区间为(6~6.5)d。为实际工程中新型灌浆套筒的制作和质量评估提供参考。

(4)引入了受筒壁约束下灌浆料抗压强度影响系数α,当试件无灌浆缺陷或出现端部灌浆缺陷时,α=1;当试件内部出现灌浆缺陷时,α=0.69。