法兰面螺栓表面贯穿性条纹来源分析与预防

张卫新,卢俊宏,张玄冰,邬启寅,陈 超,刘 姣

(浙江华远汽车零部件有限公司,浙江 温州 402260)

贯穿性条纹是指螺栓表面延螺纹、光杆或头部纵向延伸的一条细直线。2018年,作者担任重庆某标准件热处理工程师期间,发现冷镦成型过程中,法兰面螺栓表面纵向延伸一条细直线,且比例达到80%,作者与公司领导及员工一起参与了整个分析过程,并判断裂纹源。

1 法兰面螺栓贯穿性条纹现象

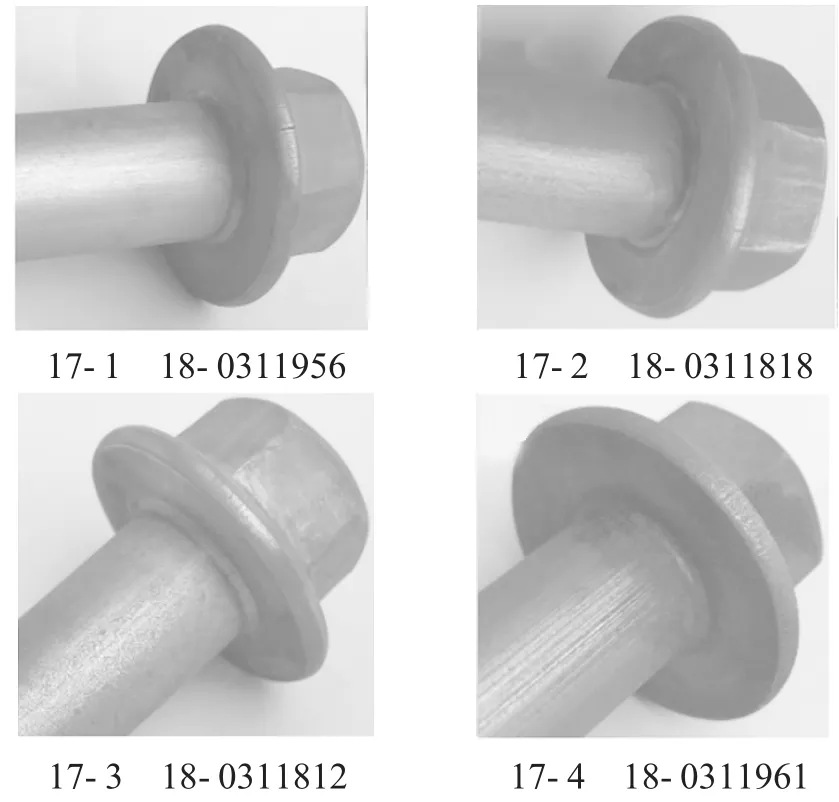

2018年8月16日—17日,冷镦车间先后使用改制批号18-033807033、18-0304008、18-0304009、18-0304013的SCM435成品丝,冷镦法兰面螺栓后,宏观观察,约80%冷镦出的产品表面有贯穿性条纹。选取盘料18-033807033冷镦后的产品,金相下观察光杆处深度8丝,宽度4丝,法兰面圆周深度11丝,宽度26丝。六角法兰面螺栓表面条纹如图1所示。

图1 六角法兰面螺栓表面条纹

2 贯穿性条纹原因分析

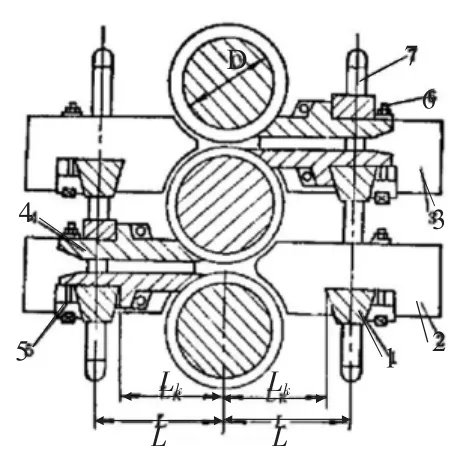

冷镦车间使用春日机床C134L-03冷镦成型六角法兰面螺栓,产品件号09103-12016-S345,规格M12 mm×1.25 mm×80 mm,生产过程中,连续4架料成型出来的产品表面出现条纹,盘料的改制批号为18-033807033、18-0304008、18-0304013、18-0304009。使用改制批号为18-0304031、18-0304014、18-0304032的盘料,操作工反馈没有发现明显条纹,产品生产批号为180818451、180820451。7个改制批次产品的生产过程中,使用相同冷镦模具。材料改制信息如表1所示。其中,模具2-12.3-9定径带有明显的一条划痕,模具2-12.3-12定径带未发现明显划痕,但导向区存在磨损,拉丝模具状态如图2所示。定径带存在划痕后,会在材料表面形成连续凹坑,划痕模具拉丝状态如图3所示。

图2 模具状态

图3 划痕模具拉丝状态

对表1的数据进行分析,同一拉丝模具生产出不同状态盘料,可以推出模具不是造成贯穿性条纹的直接来源。不同炉号的材料也存在明显的贯穿性条纹,也不能排除模具对其影响程度。即使在操作工未发现表面凹坑的三种改制批号的产品表面上,也发现了贯穿性条纹,流转产品表面条纹如图4所示。

表1 材料改制信息

图4 流转产品表面条纹

通过对已有的数据分析后,本文主要从原材料、粗拉料润滑状态、模具使用状态三个因素进行试验,并经过冷镦后产品表面状态分析后,给出材料润滑、模具对凹坑的影响程度。

3 实验

3.1 实验准备及工艺路线制定

试验选用宝钢材质SCM435毛料,规格Φ14 mm,炉号18346369和18346370各5架料,工艺路线:Φ14 mm→润滑→粗拉Φ12.3 mm→退火→磷皂化→精拉Φ11.62 mm。使用同厂家的两种炉号的材料、两种粗拉润滑、两类12.3的模具生产出对比盘料,其中粗拉以后的工序为同种因素,3因素4水平如表2所示。模具2-12.3-11如图4所示。

3.2 毛料表面状态

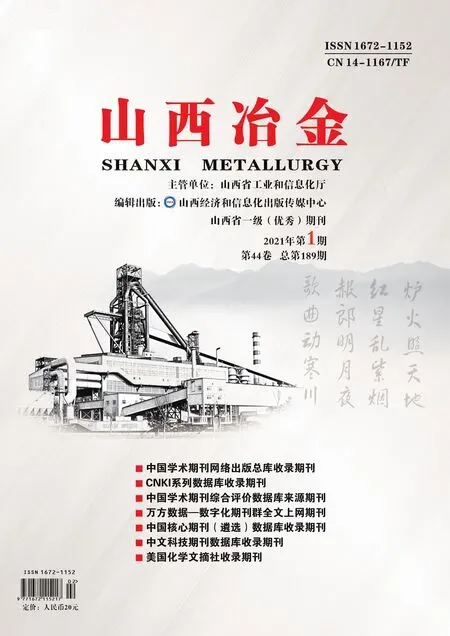

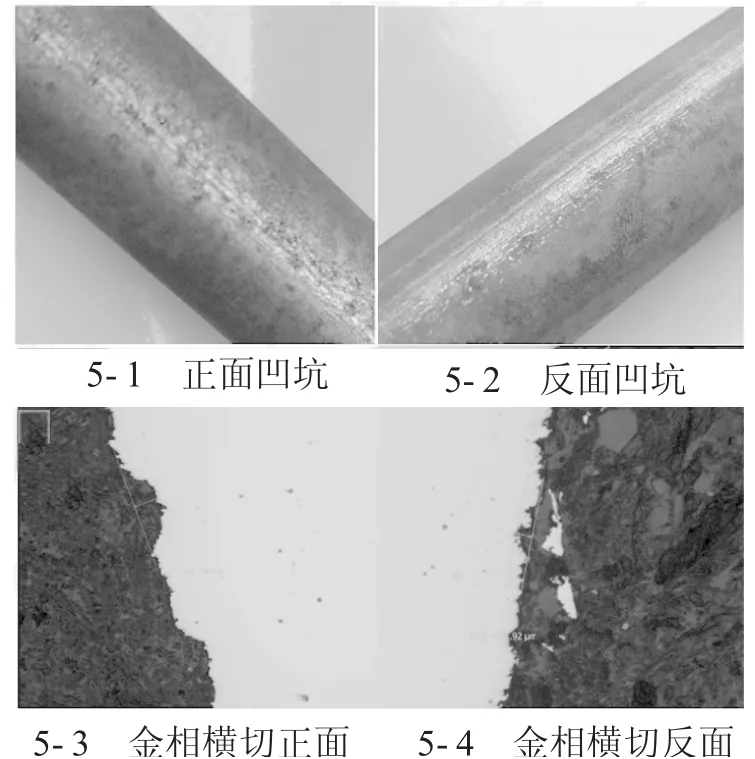

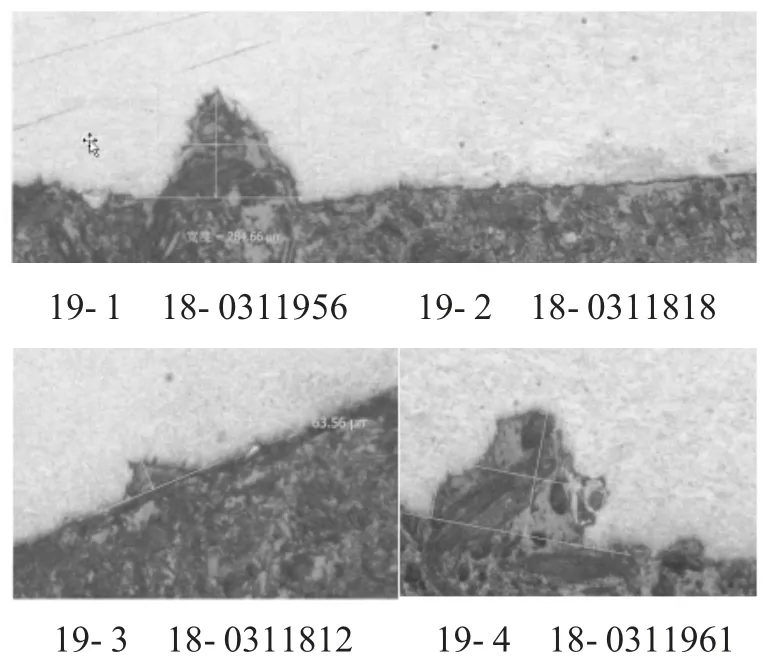

选用的十盘毛料进行编号,改制批号及对应试验方式如表3所示。对材料进行煮酸后观察材料表面,表面存在凹坑深度2~6丝,18-0311819存在10丝的凹坑,且凹坑在材料表面对称性的存在,冷镦产品法兰面螺栓表面凹坑也是对称性存在,可以推出凹坑来源于原材料。毛料表面条纹及金相横切面如图5至下页图14所示。

表2 3因素4水平

图4 模具2-12.3-11

表3 改制批号及对应试验方式

图5 毛料18-0311812

图6 毛料18-0311961

图7 毛料18-0311816

图8 毛料18-0311819

图9 毛料18-0311908

图10 毛料18-0311956

图11 毛料18-0311818

图12 毛料18-0311821

图13 毛料18-0311950

图14 毛料18-0311902

图15 原材料表处理

3.3 粗拉材料

3.3.1 润滑材料外观

原材料进行石灰润滑与磷化润滑,原材料表处理状态如图15所示,从外观上看,磷化料表面要好于石灰料。

3.3.2 三因素四水平粗拉后外观

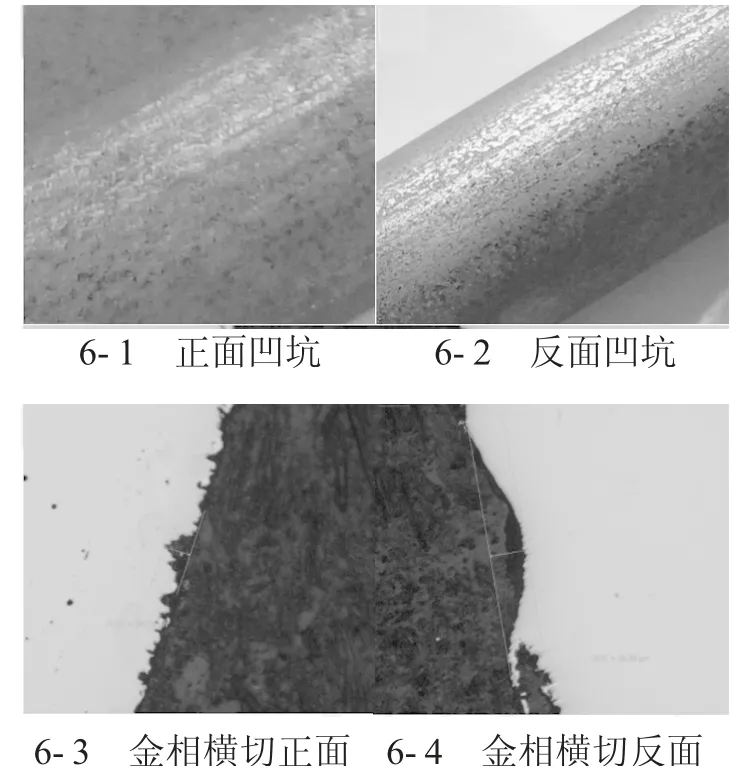

对4种水平的粗拉料进行外观观察,模具2-12.3-12粗拉后的石灰料表面凹坑最明显。粗拉表观如图16所示。

3.4 冷镦产品

图16 粗拉表观

选取其中4种状态的盘料生产的冷镦产品,表面都存在贯穿性划痕,4水平产品外观如图17所示。18-0311956、18-0311812使用冷镦机台134L-4生产螺栓JQ184B12103TF6Ah,M12 mm×1.25 mm×103 mm;18-0311961使用冷镦机台19B4S-01生产螺栓JQ184B1233TF6FoS,M12 mm×1.25 mm×33 mm;18-0311818使用冷镦机台134L-3生产螺栓09103-12027 M12 mm×1.25 mm×65 mm。

图17 4水平产品外观

4 结果分析

4.1 凹坑来源

两种炉号的十个批次的盘料取样煮酸观察,都存在对称性的凹坑,深度主要集中在2~6丝,在轧制的过程中已经形成。

从钢材表面缺陷上判断为划伤,主要特征是沿轧制方向上纵向的细长凹下缺陷,其形状和深浅、宽窄随产生的原因不同而异。产生原因:它是由于钢材的氧化铁皮、金属颗粒或其他异物积聚在导卫装置内,与高温高速的轧件接触而刮伤,或由于导板安装不当及其异常损耗,保养不好等。划伤如图17所示。导卫装置如图18所示。

图17 钢材表面划伤

图18 导卫装置

4.2 表面划伤原因分析

4.2.1 轧制线偏离

生产线中轧辊磨损、部分机架出现走位,以及进出口导卫、过桥的磨损,会导致轧件在运行过程中与轧制线偏离,与某些位置接触划伤。

4.2.2 轧件翘头及侧弯

钢坯加热不均匀、辊面磨损不均匀、进口导卫栽头、轧槽未对正等,轧件会在轧机出口处产生头部上翘或侧弯的现象。在进入下一道轧机时,会冲击进口导卫,造成轧件上表面划伤。

4.2.3 活套装置

活套是为了实现无张力轧制,以保证成品尺寸精度。活套起套轮存在卡阻或者爆死,张力调节时产生严重拉钢或者堆钢,会导致轧件接触前一机架的出口导卫或下一机架的入口导卫的底板或活套压套辊的底板,形成滑动摩擦,则会划伤轧件下表面。

4.2.4 导卫、导槽等积渣或磨损严重

1)机架间的过桥。相邻轧机轧制线偏差,轧件在过桥中滑动摩擦侧板或下底板,过桥内表面有粘附氧化铁皮或焊瘤或其他凸起,必然会划伤轧件接触表面。

2)飞剪后的导槽。飞剪剪刃及其前面导槽水平中心线与前一机架轧机轧槽水平中心线发生较大偏移,轧件与飞剪后导槽外侧侧板有滑动摩擦,导致轧件外侧严重划伤。

3)高速区的空过导槽长时间不更换,内径磨损变大,轧件与轧制线偏离,若导槽内存在硬物或缺陷,形成轧件划伤。

5)吐丝机前夹送辊进出口磨损严重,造成轧件走偏,直管段倒角不当,易导致轧件表面划伤。

6)吐丝盘螺旋弯管磨穿,与轧件表面增加摩擦,造成划伤。

4.3 改制生产过程对已有划伤的影响

对两种炉号的十架试验毛料,在金相下测量划痕深度,炉号18346369平均深度37.2μm,炉号18346370平均深度31.7μm。随机抽选四个水平盘料的冷镦法兰面螺栓,金相下测量螺栓表面划痕深度;法兰面圆周边缘,18-0311956深度22.5丝,18-0311818深度不明显,18-0311812深度6.3丝,18-0311961深度28.1丝;螺栓光杆处,18-0311956深度3丝,18-0311818深度不明显,18-0311812深度不明显,18-0311961深度5丝。原材料都存在表面划痕,试验结果与试验工序对比发现,对划痕的影响程度中,石灰润滑要大于磷化,在三个因素中,模具又是影响最大的因素。四种状态的产品中,产品表面凹坑深度、宽度全部符合《GB/T 5779.3—2000紧固件表面缺陷螺栓、螺钉、螺柱特殊要求》的规定。螺栓法兰面凹坑如图19所示。试验数据对比分析如表4所示。

图19 螺栓法兰面凹坑

5 轴向划伤的预防措施

5.1 标准件厂控制

5.1.1 入厂前检查盘条表面应光滑,不应有裂纹、折叠、结疤、耳子等对使用有害的缺陷,允许有压痕及局部的凸块、凹坑、划痕、麻面、发纹,但其深度或高度(从实际尺寸算起)应不大于0.10 mm。

表4 试验数据对比分析

5.1.2 拉丝控制

粗拉材料表面使用磷化,或者更好的润滑剂。拉丝模具导向区定期检查,出现严重磨损,要及时更换新模具。在拉丝过程中,也要避免盘料长时间放置出现红锈,拉丝粉消耗完后及时补充,并保持拉丝粉的清洁度。

5.1.3 产品控制

总的来说,现有的支出结构中,中央政府承担的支出责任过少,这在无形中增加了地方支出责任,由此带来的必然是城镇化进程中资金缺口的不断扩大。如果考虑中央对地方的转移支付数额,从短期看可能还勉强维持一些地方的财政运转,从长期来看,制度上的缺失才是数值掩盖下的风险所在。转移支付制度不规范,只能是弥补一定情况下的地方财力不足;事权和支出责任划分不清晰、模糊、随意,带来的却是支出责任不断在地方积聚,进而无法摸清地方政府实际应该承担的支出责任、所需财力的数额,再加上主体税种的缺失,缺乏准确的资金预算,最后带来的是政府无序的支出扩张,不断高筑的债台,地方债务危机风险走向失控的境地。

根据GB/T 5779.3—2000的要求规定,裂纹或条痕的极限深度:≤0.015d+0.1mm(最大值为0.4 mm)。

法兰面圆周上的锻造爆裂不应超过下列极限:锻造爆裂宽度为≤0.08dc;锻造爆裂深度为≤0.04d;d为螺纹直径;dc为法兰面直径。

5.2 钢厂控制

钢材轧制时,为预防轴向划伤,可以从以下几点出发:

1)定期检查轧辊水平度,辊槽严格对正轧槽,对磨损严重的导卫及过桥及时更换。

2)出炉钢坯上表面的温度比下表面偏高30℃,辊面及时冷却,减少上下辊径偏差,及时更换磨损严重的轧槽。

3)准确设定活套高度基准值,活套装置两侧压送辊前设置辅助水平导向辊,及时更换磨损严重、卡死的导轮。

4)轧机间过桥装置架设辅助辊,飞剪前后的导槽增加立辊和水平辅助辊,吐丝机前夹送辊进出口检查,直管导为圆角,吐丝管厚度定期测量。

6 结论

1)原材料划痕深度控制在10丝以内,材料表面润滑充分,拉丝模具导向区不出现严重磨损。

2)高速线材生产过程中,控制钢坯上表面温度高于下表面温度30℃。

3)对积渣磨损严重的导卫及时清理及更换,紧固导卫固定螺杆;减少上下辊径偏差,对磨损严重的轧槽进行更换。