提高纳米晶带材热处理后磁性能的工艺研究★

梁晓凤

(太原钢铁集团电气有限公司,山西 太原 030003)

铁基纳米晶合金具有高饱和磁感应强度、高磁导率、低损耗、低矫顽力的优异软磁性能,在新材料开发研制方面引起了广泛的关注,促使材料向小型化、轻量化发展。目前主要替代硅钢应用电感器、共模电感、互感器等电子器件中。本厂依据1988年日立生产的Finemet合金成分进行生产,主要由高温熔体直接喷制于一定旋转速度的单辊铜辊上,从而达到较高的冷却速度,快速冷却以至于来不及形成晶体而形成非晶。

材料的磁导率是表征软磁材料特性优劣的一个重要指标。热处理是一种快速有效的提高带材磁导率的方法,能够消除带材在喷制过程中形成的内应力,同时在退火过程中带材内部结构会形成细小,弥散的晶粒,这些个小晶粒在带材磁性能的改观上至关重要。

1 机理研究

快淬法制成的带材质量直接关系到铁芯的退火后的磁性能,如果带材制备过程中存在成分偏析或者杂质元素较多,带材就会出现划痕、毛边、脆断等现象,严重影响铁芯退火后磁性能。

热处理过程中存在的问题,铁芯制备过程中,由于操作人员差异,无法保证所绕制铁芯的松紧度一致。所绕铁芯内侧未焊接,侧面不平整,铁芯尺寸偏差较大;退火过程中未按时出炉,铁芯表面有锈迹。

2 过程控制

严格控制制带过程中杂质元素的含量,尤其是C元素,从生产的钢锭光谱成分数据中分析C元素的含量,当w(C)在0.03%以上时,带材就会出现划痕、边脆、脆断现象。原因在于C与O易吸附于带材表面。此外C和O更易吸附在高温熔液冲刷的喷嘴杯内壁处,阻止内壁处各元素的扩散,导致成分不均匀,从而加大带材表面与内部的应力,带材变脆。

之后对制备的带材进行韧脆性的研究,将所制备的带材进行撕取试验,将撕断部位使用扫描电子显微镜(SEM)进行了微观组织的观察,发现当w(C)远小于0.03%的时候,制备带材的微观结构中具有较多的剪切带,且剪切带之间有明显的交叉作用(如图1),表明该带材具有良好的韧性;发现当w(C)大于0.3的时候,带材则无剪切带出现,呈现典型的脆性断裂特征(如图2)。

图1 钢锭成分中w(C)含量远小于0.03%

图2 钢锭成分中w(C)大于0.03%

制带前铜辊的车削以及打磨工作对带材的表观质量至关重要,如果此项工作达不到要求,带材就会出现划痕,划痕的存在就会严重影响带材的磁导率,为后续的退火工作起到了很大的干扰作用。为此本厂采用前后修磨的方式对铜辊进行车削,并打磨,确保带材达到合格的带面质量(如图3)。

图4 ,为了使制备的带材能够具有良好的柔韧性,不影响之后的铁芯绕制工作,本厂加大了冷却设备的分布,加快铜辊的冷却速率。制带上方安置风机,能够使制出的带材及时冷却,降低带材卷取后的内应力,避免应力集中。

3 铁芯制备方面的改善措施

3.1 取样要求

由于所制带卷重量大,我们采取带材头部、中部、尾部分别取样,则当炉按照头∶中∶尾=3∶4∶3的数量比例至少绕制10个铁芯试样,每个铁芯标识生产编号与序号,即“炉号—1……”,并按顺序编码放置。

3.2 允许偏差

铁芯尺寸:20 mm×25 mm×h,环形铁芯试样的内径、外径、高度均采用最小分度值0.02 mm的量具(游标卡尺)测量。内径由手动绕芯机的内芯决定,内径允许偏差±0.1 mm,外径允许偏差±0.2 mm。

3.3 外观要求

环形试样铁芯端面应平整,无毛刺、变形等缺陷。戴丝质手套轻捏铁芯,铁芯自动回弹,不发生变形或松垮。

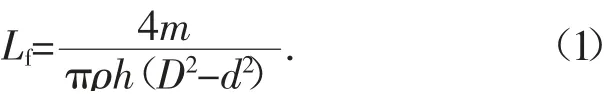

3.4 占空系数

确定了占空系数的范围0.75~0.88,占空系数过小说明带材的表面密度不够,带材的占空系数根据公式(1)计算:

式中:Lf为带材的占空系数;m为圆环的质量,g;h为圆环的高度平均值,mm;D为圆环的外径平均值,mm;d为圆环的内径平均值,mm;ρ为材料的密度,取7.2×10-3g/mm3。

3.5 出炉温度

规定了热处理出炉温度的温度范围。

4 数据处理

采用TH2838系列精密LCR数字电桥对退火后的铁芯进行测试,计算10个试样的均值作为判定本炉次的磁性能标准。测试过程中铁芯如果存在破损、开焊、氧化等现象,该铁芯则排除测试结果。

5 结语

本文对带材之后的热处理影响因素进行分析,严格控制制带过程中杂质元素的含量、带材缺陷、冷却速率,保证带材具备高的带面质量以及尽量少的内部应力集中;改善铁芯绕制方面的不足之处,排除对热处理的干扰因素,成功的提高了带材热处理后的磁性能。