钛合金螺旋铣孔孔径偏差研究

董志刚,高宇,康仁科,杨国林,鲍岩

大连理工大学 机械工程学院,大连 116024

航空航天结构件在装配过程中大量使用螺栓连接和铆钉连接,为此需要进行连接孔的加工[1-2]。连接孔的加工数量巨大,精度与质量要求高,使得制孔成为飞行器结构件装配中的一项重要工作,约占装配总工作量的80%[3]。目前连接孔的加工方法主要是通过麻花钻制孔,并配合扩、铰、镗、锪等工艺来实现[4]。随着航空航天制造业的发展,应用在结构件上的各种难加工材料的总量不断增加,制孔精度与质量要求进一步提高,且连接孔的直径与深度也不断加大,使得航空航天结构件装配中的制孔工作迎来了巨大的挑战。传统制孔方法经过多年发展,提升潜力不断缩小,逐渐不能满足生产需求[4]。螺旋铣孔是航空航天领域新出现的制孔方法,与传统钻孔相比具有许多突出的优点[5],国内外学者对此进行了广泛的研究。Brinksmeier等[6]针对铝合金、CFRP、钛合金进行了螺旋铣孔与传统钻孔的对比试验,结果表明螺旋铣孔相比于钻孔能有效降低轴向切削力和切削温度,并能提高加工表面完整性。Voss等[7]针对CFRP进行了系列试验对比了螺旋铣孔和传统钻孔的加工孔质量,结果表明随着制孔数量的增多,螺旋铣孔产生的毛刺及分层始终少于传统钻孔。Sadek等[8]针对复合材料出口分层问题,建立了螺旋铣孔临界轴向力模型,并分析指出了相比于传统钻孔,螺旋铣孔加工复合材料时更不容易产生分层的原因。Qin等[9]针对钛合金进行了螺旋铣孔和钻孔的对比试验,结果表明螺旋铣孔能明显改善刀具磨损,且加工精度好于钻孔。此外,现有研究表明,螺旋铣孔还具有减少换刀时间,降低刀具成本,适用范围广,散热性好及易排屑等优点[10]。螺旋铣孔的上述优势使其在航空航天结构件装配制孔中具有较好的应用前景。

但另一方面,螺旋铣孔由于进给形式特殊,也存在制孔精度问题。Denkena等[11]针对CFRP/钛合金叠层材料进行了螺旋铣孔试验,结果表明加工孔径与理论孔径存在偏差,加工孔径小于理论孔径,且两种异质材料之间产生了孔径差异,钛合金的孔径始终小于CFRP。Zhou等[12]针对CFRP/钛合金叠层材料进行了螺旋铣孔试验,结果表明CFRP加工孔入口孔径大于出口孔径,而钛合金孔则相反。陈祖朋[13]也针对复合材料/钛合金叠层材料进行了螺旋铣孔试验,发现了同样的现象。针对孔径偏差产生的原因,Denkena等[11]研究表明螺旋铣孔加工过程中由于径向切削力的作用使刀具发生了挠曲变形,从而导致孔径尺寸偏差,且当刀具受到更大的切削力时,刀具变形更严重,进而产生更大的孔径偏差。针对这一问题,李士鹏等[14]研究了螺旋铣孔加工中刀具挠曲变形规律,基于切削力与刀具变形量之间的耦合关系建立了切削力的柔性预测模型,并通过镜像对称原理和迭代算法对孔径进行误差补偿,改善了加工质量。潘泽民[15]基于刀具等效直径悬臂梁模型计算刀具变形量,通过调整偏心量实现对复合材料/钛合金叠层材料螺旋铣孔孔径误差实时补偿。

保证加工尺寸精度是所有制孔方法必须优先解决的问题之一。螺旋铣孔是一种复杂的制孔加工方法,制孔时刀具沿着螺旋线轨迹切入工件,其进给方向既可为顺时针也可为逆时针。螺旋铣孔加工过程中,不同的进给方向将改变刀具切削去除材料过程,导致刀具受力产生的挠曲变形有所不同,进而对孔径偏差变化产生复杂的影响。目前针对螺旋铣孔孔径偏差的研究中,很少将螺旋轨迹进给方向作为影响孔径偏差的重要工艺参数。因此螺旋轨迹进给方向对孔径偏差的影响规律尚不明确。此外,现有研究中的加工孔径通常小于理论孔径[11-16],此规律是否在任何情况下都成立,目前尚没有确切的结论。针对螺旋铣孔中进给方向对孔径偏差影响的不确定性,本文将系统地研究包括进给方向在内的不同加工参数对螺旋铣孔孔径偏差的影响规律,进一步分析孔径偏差变化的影响因素及形成原因。

本文选取钛合金作为试验对象,搭建试验平台进行螺旋铣孔孔径偏差研究,分析各加工参数对加工孔径的影响规律;通过螺旋铣孔的运动学分析,讨论了不同进给方向下的材料去除过程,分析了径向切削力的方向及其对加工孔径偏差的影响规律,并设计试验测量螺旋铣孔加工中的径向切削力以验证上述规律;最后通过分析不同加工参数对未变形切屑形状和径向切削力大小的影响,研究了孔径偏差产生的原因。

1 试验设计

1.1 试验条件

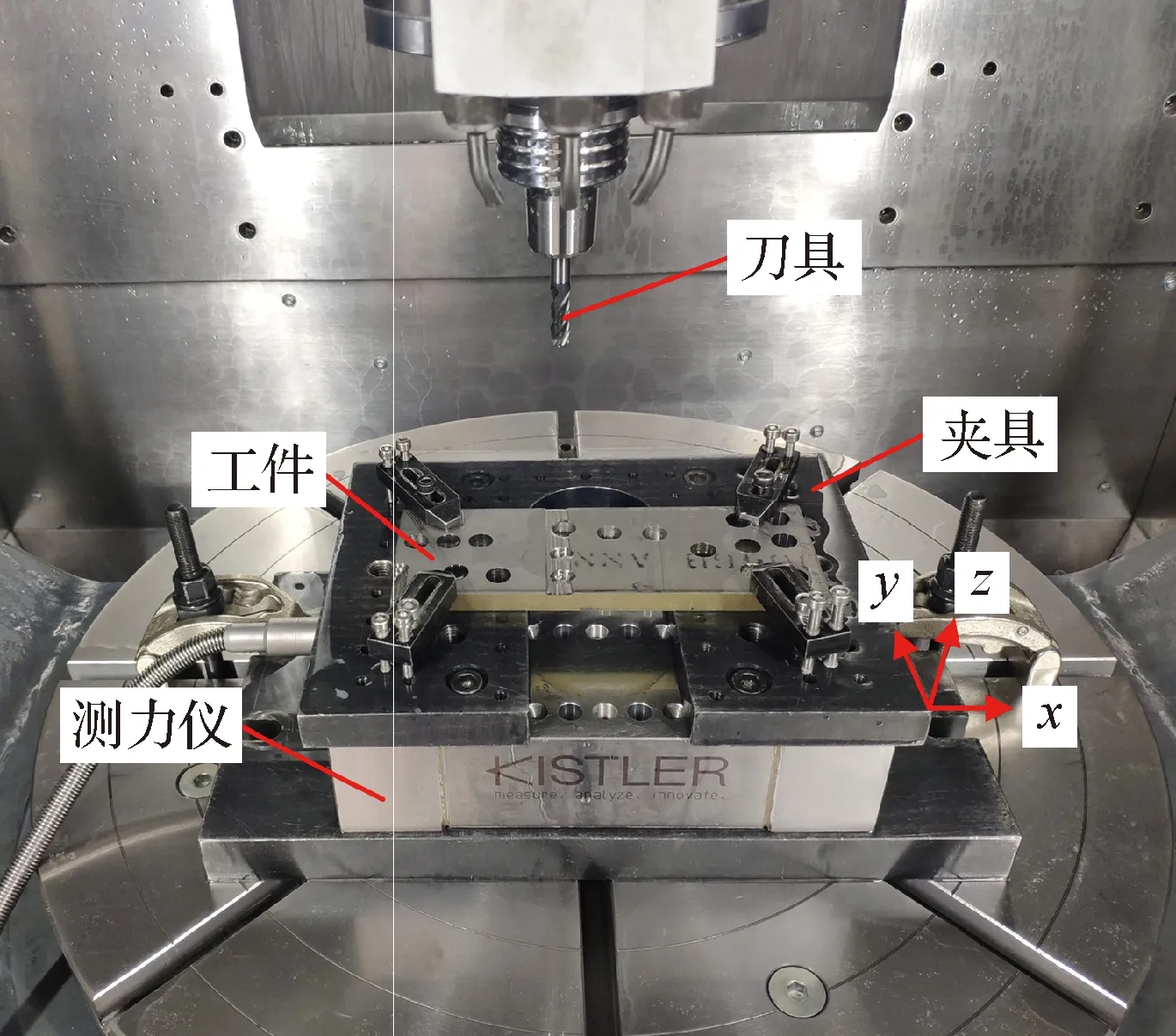

利用科德KMC600S数控加工中心搭建螺旋铣孔试验平台如图1所示,通过数控加工中心的x轴、y轴和z轴的插补运动实现螺旋铣孔加工。利用Kistler-9139AA三向测力仪测量切削力,通过Kistler-5080电荷放大器进行切削力信号放大处理,利用Kistler-5697A数据采集卡进行切削力数据采集,并利用计算机进行数据的存储及处理。利用ZEISS公司PRISMO三坐标测量机测量加工孔直径。试验刀具为米思米ALC-CR-EM4RC8-R0.5四刃硬质合金铣刀,刀具直径为8 mm,螺旋角为35°。试验试样为钛合金板材,厚度为7 mm,牌号为TC4。加工过程中通过外部切削液进行润滑冷却。

图1 螺旋铣孔试验平台Fig.1 Test platform of helical milling

1.2 加工参数

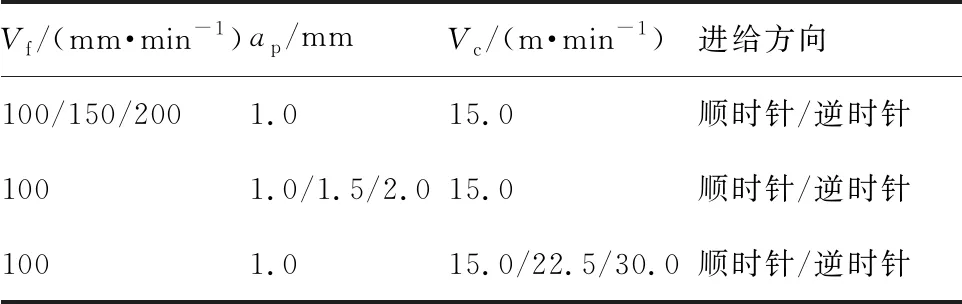

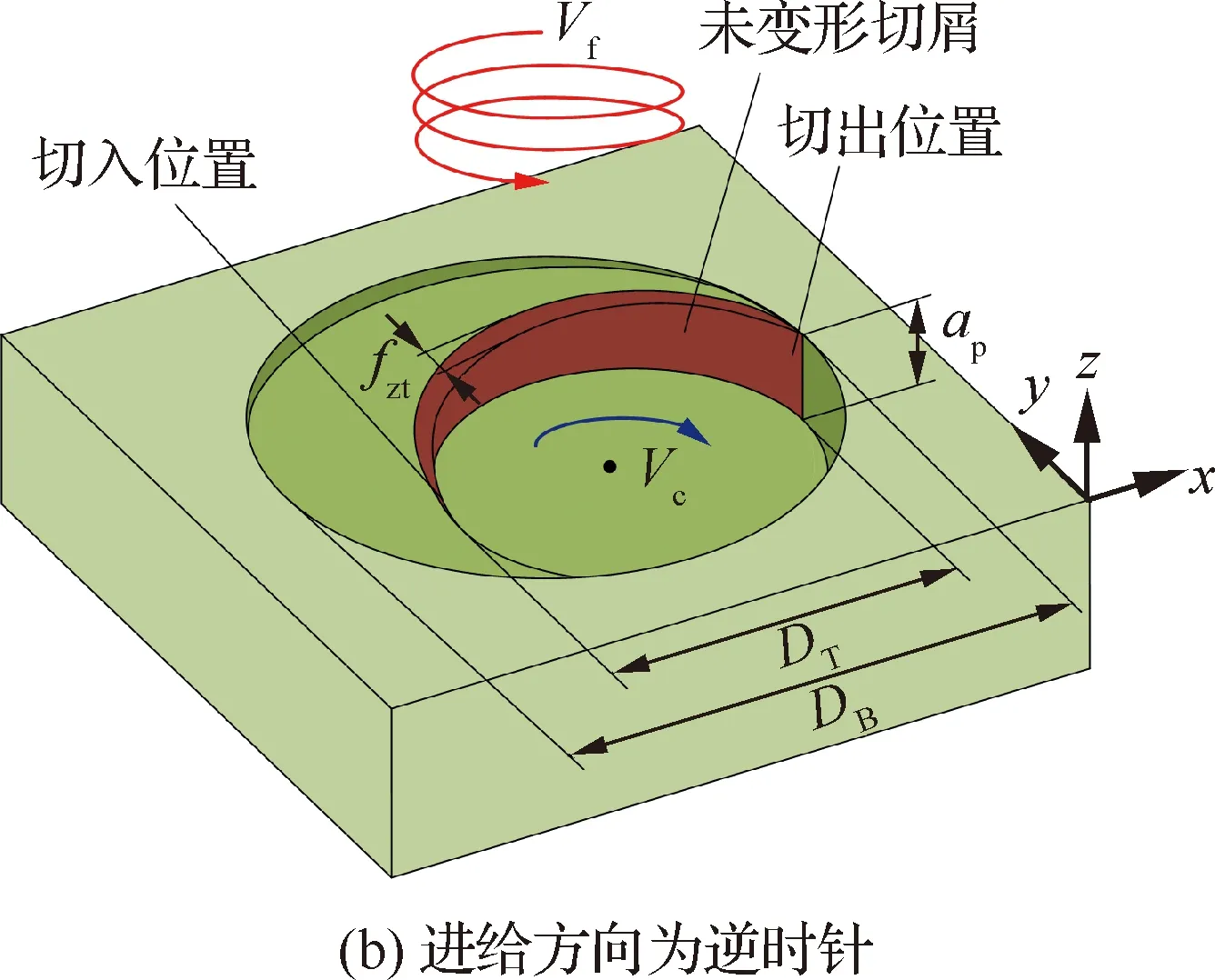

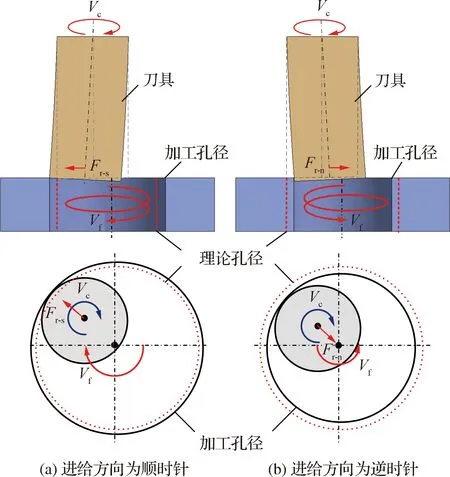

螺旋铣孔加工中刀具高速自转的同时沿螺旋轨迹进给[17],不同进给方向下的螺旋铣孔加工原理如图2所示,其中Vf为刀具进给速度,ap为螺旋轨迹导程,Vc为刀具切削速度,DT为刀具直径,DB为加工孔径,e为螺旋轨迹半径,即刀具偏心量。全部试验中,设定DT=8 mm,DB=12 mm,e=2 mm。螺旋铣孔的进给方向可以为顺时针或逆时针,并将对材料去除过程产生影响,因此所有试验都在不同进给方向下分别进行。试验中主要研究进给速度Vf、导程ap和切削速度Vc对孔径偏差的影响规律,设定的具体参数如表1所示。

表1 螺旋铣孔孔径偏差试验加工参数

图2 不同进给方向时螺旋铣孔原理Fig.2 Principle of helical milling in different feed directions

2 试验结果

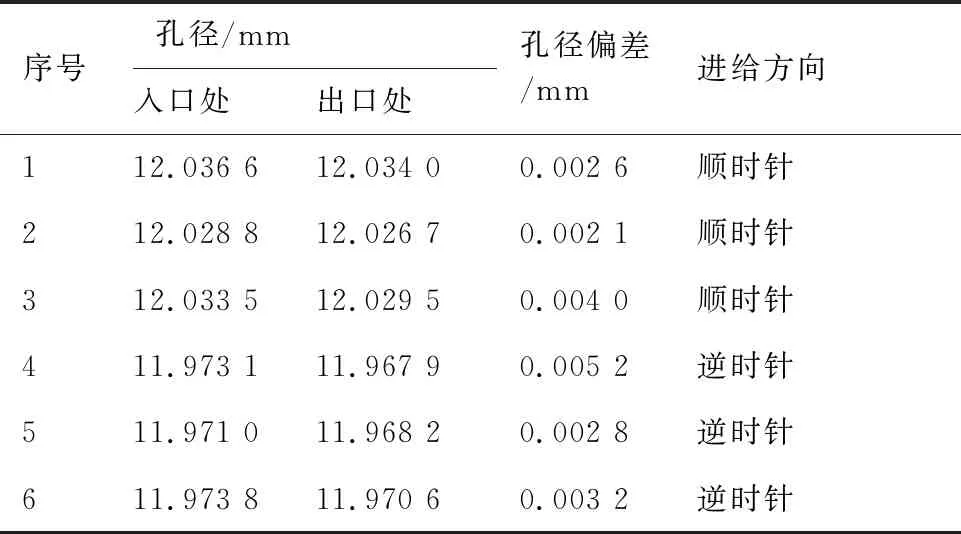

试验中每一组加工参数均重复3次,并利用三坐标测量机检测加工孔直径。表2所示为不同进给方向下,加工参数为Vf=100 mm/min,ap=1.0 mm,Vc=15.0 m/min时的试验结果,测量孔径时分别在距孔入口处2 mm和距孔出口处2 mm两个位置进行测量。由表2可知,由于试验中使用的钛合金板材厚度较小(7 mm),在该试验条件下,加工孔入口与出口之间的孔径偏差值较小,均处于6 μm以内。由于出、入口孔径差异不明显,因此在接下来研究中,只测量加工孔入口处的孔径数据作为研究对象,进一步分析孔径偏差变化规律及形成原因。

不同进给方向下,进给速度、导程、切削速度对螺旋铣孔孔径的影响规律如图3所示。由图3可知,在全部加工参数下,当进给方向为顺时针时加工孔径均大于理论孔径(12 mm),当进给方向为逆时针时加工孔径均小于理论孔径。

表2 加工孔孔径试验结果Table 2 Hole diameter test results of machined holes

此外,当进给方向为顺时针时,加工孔径随进给速度和导程的增加而增大,随切削速度的增加而减小,导程对加工孔径变化影响最大,切削速度对加工孔径变化影响最小;当进给方向为逆时针时,加工孔径随进给速度和导程的增加而减小,随切削速度的增加而增大,进给速度和导程对加工孔径变化影响均较大,切削速度对加工孔径变化影响最小。

图3 进给速度、导程、切削速度对孔径的影响Fig.3 Effect of feed speed, pitch and cutting speed on hole diameter

3 讨 论

3.1 不同进给方向下的材料去除过程

螺旋铣孔过程中,加工孔径偏差是由于刀具受径向切削力的作用发生挠曲变形所导致的[11],而径向切削力的大小和方向则与材料去除过程直接相关。由图3可知在进给方向为逆时针时加工孔径小于理论孔径,当进给方向为顺时针时加工孔径则大于理论孔径,因此进给方向对材料去除过程具有较大影响。在不同的进给方向下分别进行螺旋铣孔材料去除过程的分析。

螺旋铣孔过程包括周刃的断续切削以及端刃的连续切削[18],周刃和端刃的未变形切屑如图4所示。周刃的未变形切屑形状为月牙状,其高度由一端至另一端呈非线性变化,最大值为螺旋轨迹导程ap,宽度按正弦变化先增大后减小,最大值为切向每齿进给量fzt;端刃的未变形切屑形状保持恒定,其高度为轴向每齿进给量fza,宽度为铣刀半径DT/2[19]。由于端刃呈中心对称布置,各个刀齿产生的径向切削力相互抵消[20],合力近似为零,不会对孔径偏差产生较大影响,因此只对刀具周刃切削材料过程进行分析。

图4 螺旋铣孔中周刃与端刃的未变形切屑Fig.4 Undeformed chip of peripheral cutting edge and frontal cutting edge in helical milling

在不同进给方向下,周刃切削去除材料过程如图5所示。在加工参数一定时,不同进给方向下周刃未变形切屑形状是相同的,但切削方向则有所差异。当进给方向为顺时针时,刀具从孔边缘处切入,靠孔中间处切出,其周刃未变形切屑高度从最大值逐渐减小至零,如图5(a)所示;当进给方向为逆时针时,刀具从靠孔中间处切入,孔边缘处切出,其周刃未变形切屑高度由零逐渐增至最大,如图5(b)所示。

图5 不同进给方向下周刃切削去除材料过程Fig.5 Material removal process of peripheral cutting edge in different feed directions

3.2 不同进给方向下的径向切削力分析

针对不同进给方向,在x-y平面内对周刃所受切削力进行分析,如图6所示,φ为刀具旋转角度,θ为刀具中心旋转角度,1、2、3、4分别为刀具的第一、二、三、四刀刃。任一刀刃,其所受的切削力包括径向切削力Fr-i(i=1,2,3,4)和切向切削力Ft-i(i=1,2,3,4)[21]。由于铣刀的四个切削刃呈中心对称布置,使得螺旋铣孔过程中通常两个刀刃在进行切削,而另外两个刀刃则处于空程状态[22]。假设当前时刻正在进行切削的刀刃为第一刀刃和第二刀刃。此时第一刀刃和第二刀刃受到的径向切削力(Fr-1、Fr-2)和切向切削力(Ft-1、Ft-2)方向已知,将刀刃受到的切削力在孔心O和刀具中心OT连线方向上投影,利用力的合成与分解得到刀具中心所受的径向切削力Fr。设定刀具中心所受径向切削力Fr朝向孔心方向为正方向,顺时针进给时径向切削力Fr-s和逆时针进给时径向切削力Fr-n,计算公式为

(1)

图6 螺旋铣孔中不同进给方向下周刃受力示意图Fig.6 Schematic of cutting force on peripheral cutting edge in different feed directions in helical milling

由式(1)可知,Fr-s和Fr-n正负值刚好相反,由此可以推断出进给方向不同时刀具所受径向切削力方向相反。由图3可知,当进给方向为顺时针时加工孔径大于理论孔径,当进给方向为逆时针时加工孔径小于理论孔径。因此可进一步推断出,当进给方向为顺时针时,刀具受到的径向切削力朝背离孔心方向,进而朝向孔径外侧发生挠曲变形,加工得到偏大的孔径;当进给方向为逆时针时,刀具受到的径向切削力方向朝孔心方向,进而朝孔径内侧发生挠曲变形,加工得到偏小的孔径。

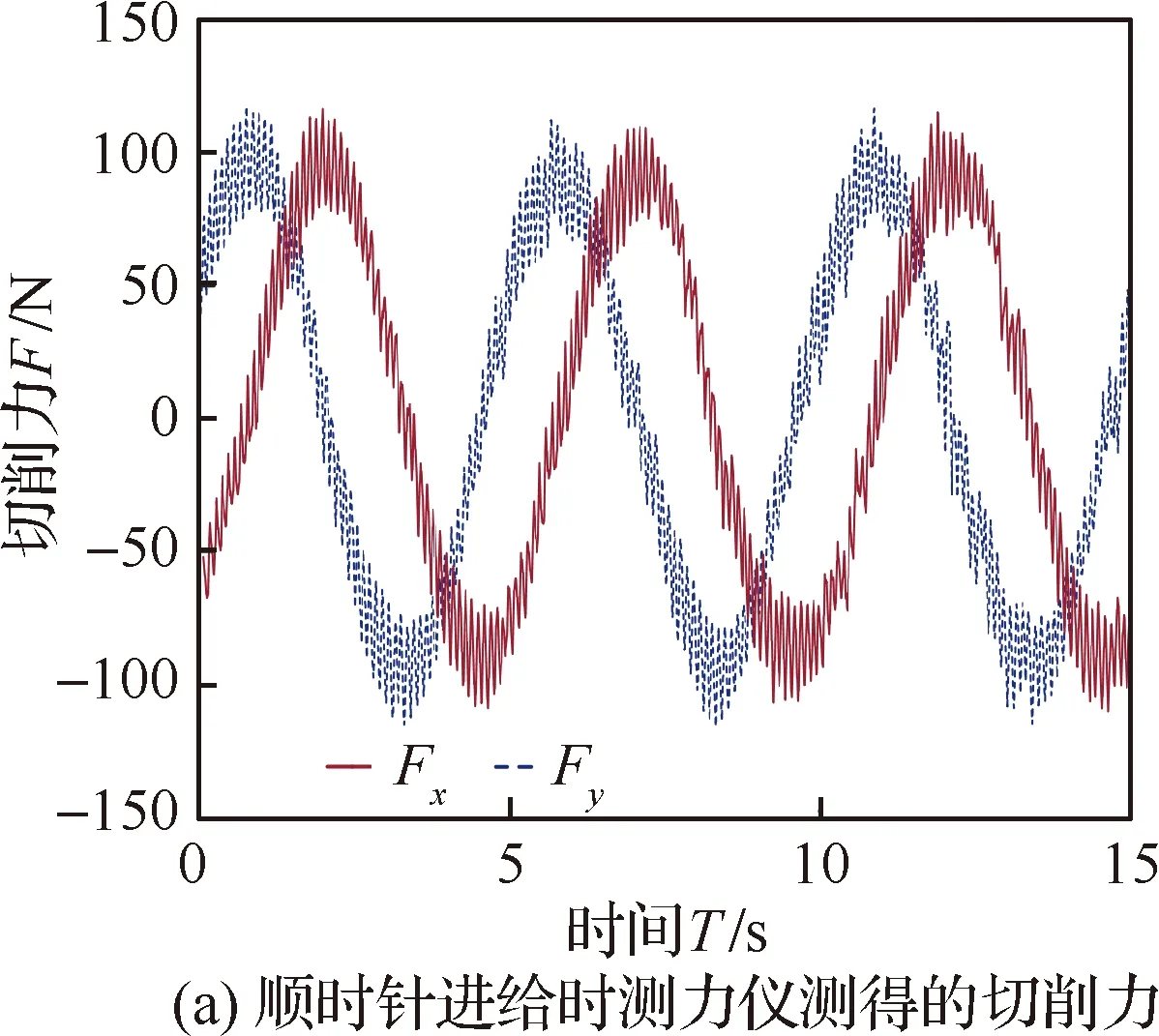

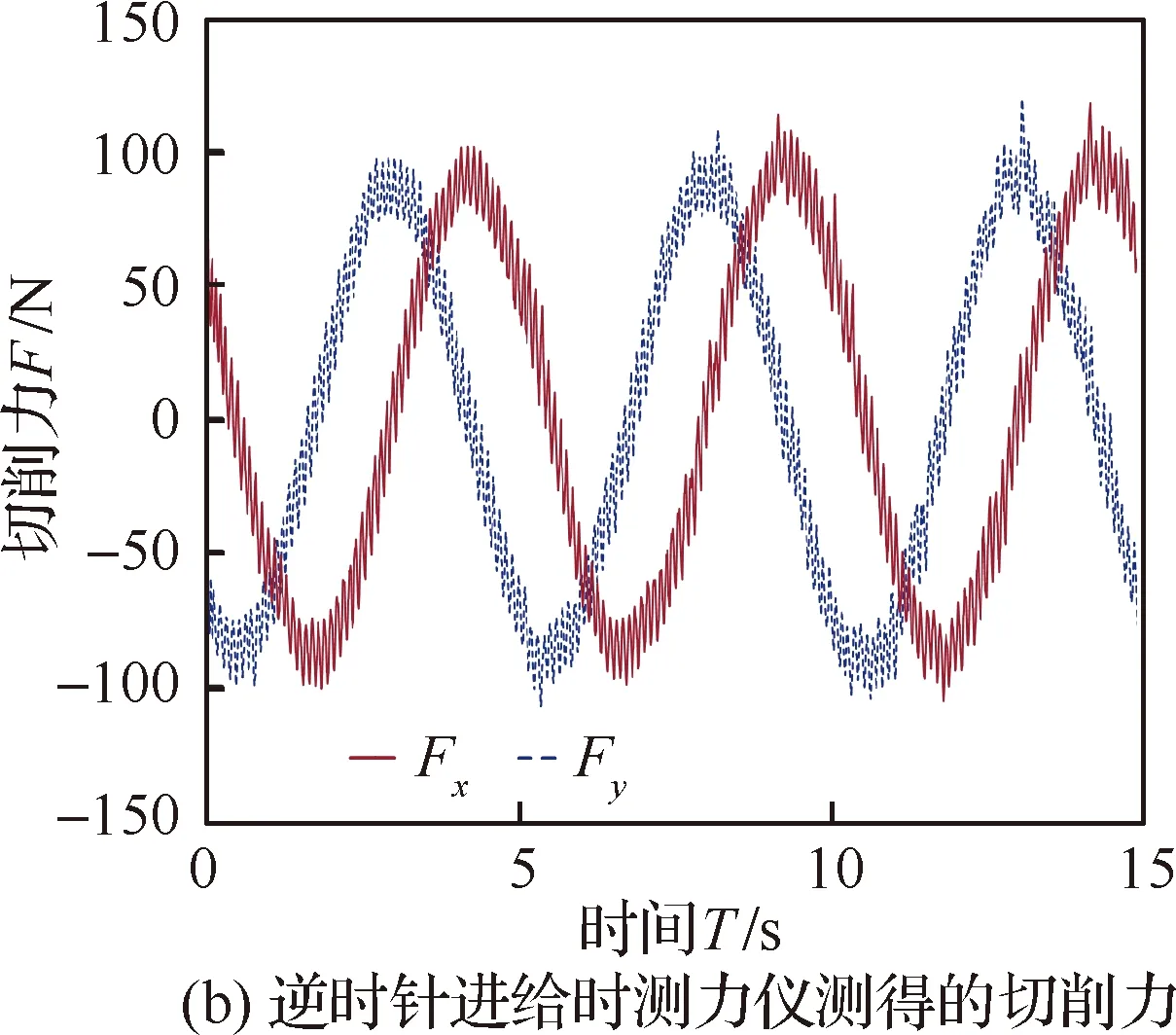

为验证上述分析,设计试验方案测量了不同进给方向下的实际径向切削力。测力仪只能测量加工时的x、y向切削力,径向切削力表达式为

(2)

式中:Fx、Fy分别为测力仪所测得的x、y向切削力。

为获得特定时刻的准确θ值,设计了试验方案如图7所示。试验前在钛合金板材表面上加工出宽度为12 mm,深度为1.5 mm的长条形槽,且所加工槽一侧与待加工孔中心距离为4 mm。加工开始时刀具处于OT1处,当刀具运动到OT2处时,刀具开始与工件接触,此刻测力仪将检测到一个突变的数据信号,从而获得θ=0°的准确时刻。θ的计算公式为

(3)

式中:T表示以θ=0°为初始时刻的加工时间。

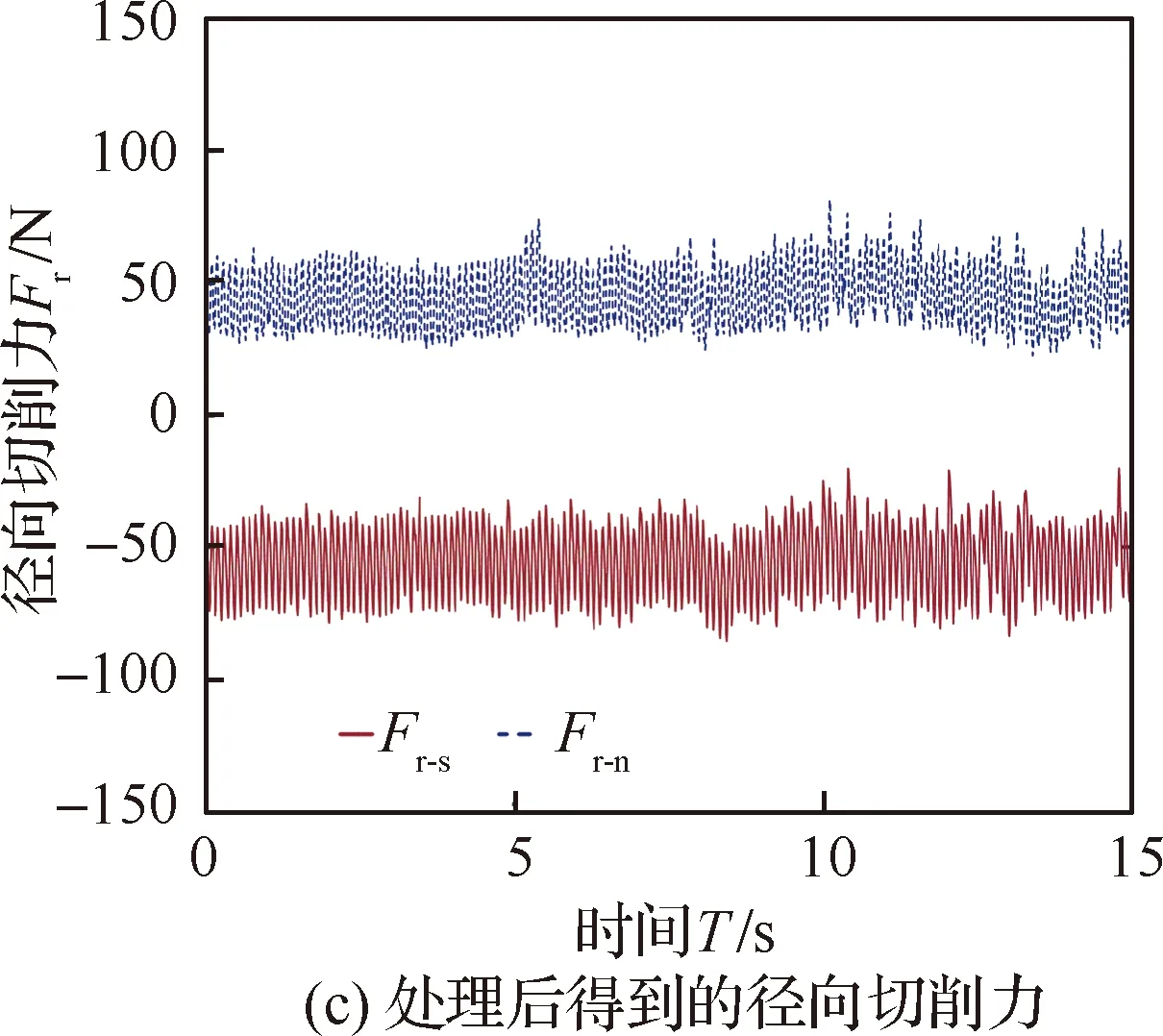

试验结果如图8所示,加工参数为Vf=150 mm/min,ap=1.0 mm,Vc=15.0 m/min。其中图8(a)和图8(b)分别为进给方向为顺时针和逆时针时测得的原始切削力,图8(c)为利用式(2)和式(3)计算处理得到的径向切削力。由图8可知,当进给方向为顺时针时,径向切削力大致在-40 N至-80 N区间内波动,计算得到其平均值约为-54.89 N;当进给方向为逆时针时,其径向切削力大致在+30 N至+70 N区间内波动,计算得到其平均值约为+45.99 N。由此可知,当进给方向为顺时针时,刀具受到的径向切削力朝背离孔心方向;当进给方向为逆时针时,刀具受到的径向切削力朝孔心方向。

图8 钛合金螺旋铣孔切削力Fig.8 Cutting force in helical milling of titanium alloy

3.3 螺旋铣孔孔径偏差分析

根据上述分析,进给方向不同时刀具受到径向切削力方向相反,导致刀具发生相反方向的挠曲变形,进而加工产生了相反的孔径变化,如图9所示。当进给方向为顺时针时,背离孔心的径向切削力使刀具向孔径外侧发生挠曲变形,得到的加工孔径大于理论孔径;当进给方向为逆时针时,朝向孔心的径向切削力使刀具向孔径内侧发生挠曲变形,得到的加工孔径小于理论孔径。

孔径偏差是由刀具所受径向切削力造成的,为了研究各加工参数下的孔径偏差大小变化规律,需要对各参数下的径向切削力大小进行进一步分析。而径向切削力大小则与未变形切屑截面积大小相关[23]。周刃的未变形切屑形状由切向每齿进给量及导程共同决定[24]。

周刃切削用量的计算公式为[19]

(4)

(5)

式中:np为刀具绕孔轴线公转转速;n为刀具自转转速;N为刀具齿数;Vfa表示在螺旋铣孔过程中刀具的轴向进给速度。

螺旋铣孔过程中,刀具沿螺旋轨迹的进给速度及刀具切削速度的计算公式分别为[10]

(6)

(7)

式中:Vft表示在螺旋铣孔过程中刀具的切向进给速度。

根据式(4)~式(7)可推导出:

(8)

根据式(8)计算得到不同加工参数下的切向每齿进给量fzt,如图10所示。当进给速度Vf增加时,切向每齿进给量fzt增大而导程ap不变,径向切削力增大,刀具挠曲变形程度增大,孔径偏差增大,导致顺时针进给时加工孔径增大而逆时针进给时加工孔径减小;当导程ap增加时,切向每齿进给量fzt基本保持不变,径向切削力增大,刀具挠曲变形程度增大,孔径偏差增大,导致顺时针进给时加工孔径增大而逆时针进给时加工孔径减小;当切削速度Vc增加时,切向每齿进给量fzt减小而导程ap不变,径向切削力减小,刀具挠曲变形程度减小,孔径偏差减小,导致顺时针进给时加工孔径减小而逆时针进给时加工孔径增大。

图9 进给方向对孔径的影响Fig.9 Effect of feed direction on hole diameter

图10 不同加工参数对未变形切屑形状变化的影响Fig.10 Effect of different processing parameters on form change of undeformed chip

4 结 论

1) 当进给方向为顺时针时,刀具受背离孔心方向径向切削力作用朝孔径外侧发生挠曲变形,导致加工孔径大于理论孔径。当进给方向为逆时针时,刀具受朝向孔心方向径向切削力作用朝孔径内侧发生挠曲变形,导致加工孔径小于理论孔径。

2) 当进给方向为顺时针时,随着进给速度和导程的增加,径向切削力增大,导致孔径偏差增大,加工孔径随之增大;随着切削速度的增加,径向切削力减小,导致孔径偏差和加工孔径都减小。当进给方向为逆时针时,随着进给速度和导程的增加,径向切削力增大,导致孔径偏差增大,加工孔径则减小;随着切削速度的增加,径向切削力减小,导致孔径偏差减小,加工孔径随之增大。