基于机器视觉的咖啡胶囊铝箔焊接质量检测

丁劲锋, 徐晓佐, 颜东朋, 柴子俊

(华中科技大学 机械科学与工程学院 仪器系,湖北 武汉 430074)

0 引 言

咖啡胶囊作为新型的咖啡品类,能够让任何人在极短的时间内方便快捷地做出风味口感足够媲美现磨咖啡的咖啡饮品,一经问世便被人们争相购买[1]。咖啡胶囊的生产过程十分复杂繁琐,每一步工序对于品质的把控十分严格,尤其对于其底部铝箔的焊接质量,其焊接质量直接影响到整个咖啡胶囊的品质。如当咖啡胶囊底部的铝箔出现偏焊的情况时,由于焊接面积过小,会导致咖啡胶囊的气密性不足,空气进入咖啡胶囊内部,直接影响咖啡胶囊内部咖啡的风味、大大地缩短了其保存时长。因此对咖啡胶囊生产过程中的铝箔焊接质量检测十分必要。

本文通过机器视觉检测焊接完后铝箔与杯体同心度、焊接环宽度、铝箔大小以及压焊比例这4个关键参数,对咖啡胶囊底部铝箔焊接质量进行实时在线评估。为实际的咖啡胶囊的生产制作提供了自动化的实时质量检测。

1 系统组成

该视觉检测系统主要由计算机、互补金属氧化物半导体(complementary metal-oxide semiconductor,CMOS)相机、光源、镜头以及检测软件组成。CMOS相机实时采集当前铝箔图片,并通过以太网将图片传输至计算机,再由视觉检测软件进行其铝箔焊接质量的检测和评估,进而实现对制作过程中的焊接次品和良品的区分分类。

1.1 系统硬件

系统的硬件主要由CMOS相机、镜头、光源以及计算机组成[2]。

CMOS相机和镜头负责图像的实时采集,它能够将光学影像转换为数字信号,并且其具有体积小、重量轻、受外界干扰的影响小的特点,因此,被广泛应用在工业中的视觉检测上。考虑到检测的精度以及工作距离,因此选用灰点公司的BFLY-PGE-31S4C-C型号的工业相机。

根据所选相机的型号,以及所需拍摄的视野范围的大小选择合适的镜头。由于所选相机接口为C接口,分辨率大小为2 048×1 536,传感器靶面大小为1/8”,并且在实际检测中铝箔的大小约为9 mm,因此,选用最大靶面为1/8”,焦距为25 mm的定焦镜头。

光源是视觉检测系统中一个重要的组成部分[3],它直接影响到最终采集到的图像质量。好的光源选择在很大程度上减轻了后期进行图像处理的难度。考虑到响应速度、寿命以及稳定性等多方面因素,最终选用发光二极管(light emitting diode,LED)光源。在正面打光时,考虑到为了凸显铝箔表面的褶皱情况,因此选用光线均匀的环形光源。此外,为了使得铝箔外轮廓的边缘更加突出,还需要在背面加上面光源。

1.2 视觉检测软件

视觉检测软件作为系统的核心,主要是对由相机获取的图片进行图像处理以及对所得出的结果进行分析并输出[4]。视觉检测软件界面是在VS2015平台下使用Qt进行编写。为了实现软件能够实时处理由相机传来的图片,软件采用双线程模式。

软件中,主线程负责整个软件的界面显示以及控制第二个线程的开启和关闭,其主界面包括菜单栏、图像显示区域以及结果显示区域。菜单栏包含着6个功能按钮,功能分别是开启相机、关闭相机、开始相机标定并将标定结果存至TXT文件、读取标定文件、保存当前图片以及读取本地图片。

第二个线程的主要功能是进行相机通信、图像处理以及结果计算。相机通信模块主要负责相机与软件的图片传输,当主界面中按下“开启相机”功能按钮时,开启第二线程并从相机读取图片,然后将传来的图片传输至图像处理模块,在这一模块中完成滤波、阈值分割、边缘提取等图像处理的各个操作,并将提取的结果显示在主线程的图像显示区域,同时将获得的参数传输到结果计算模块,最后在结果计算模块中完成对最终测量结果的计算,并将结果输出到主线程的结果显示区域。

2 检测项目

咖啡胶囊底部铝箔的焊接质量检测主要是通过铝箔与杯体同心度、焊接环宽度、铝箔大小以及压焊比例4个关键参数来判定。

2.1 相机标定

铝箔的焊接质量检测的4个参数均是根据视觉检测的实际物理尺寸得出。为了得到更加精确的结果,必须在进行实验之前对相机进行标定,首先使用张正友标定法以得到相机的内外参数[5],再利用这些参数对标定板图片进行矫正,最后根据标定板的实际尺寸得出像素尺寸与实际尺寸的比例系数[6]。

使用的标定板的规格为12×9的棋盘标定板,每一格的实际尺寸为1.5 mm,标定流程如图1所示。

图1 标定流程

最终得到的相机内参分别为:

1)相机内参数矩阵

[11 618.218 553 235 9, 0, 1 197.591 963 860 359;0,11 615.637 408 017 34, 591.244 825 680 315 3;0,0,1]。

2)畸变系数

[-0.613 470 456 824 440 7, 26.420 301 941 416 84, 0.002 775 388 568 430 081, 0.001 490 729 864 681 293,5.403 396 643 694 457]。

标定总体误差为0.089 383像素,实际尺寸与像素尺寸的比例系数为0.01 mm/像素。

2.2 铝箔大小

在咖啡胶囊的生产制作中,先由铝箔焊接工位冲切出规定大小的铝箔,再通过热焊头完成铝箔与杯体的焊接。在铝箔冲切的过程中,由于切刀和铝箔自身的张紧力影响,会导致冲切下的铝箔大小并不是完全统一。如果铝箔过小会导致焊接面积变小,直接影响到铝箔与杯体的焊接质量;如果铝箔过大,会对滤水盘的安装焊接等后续工序造成影响。所以,铝箔大小符合规定大小(直径大于8.5 mm且小于9 mm)是判断其焊接质量优良的一个基本衡量标准。

提取铝箔的ROI区域不仅可以简单得出铝箔的大小,并且是一个基础工作,便于后续目标尺寸的提取。由于使用的相机采集到的是彩色图像,所以首先将获得的图像转换成灰度图像,然后将所得到的图像进行二值化处理,本文研究采用大津自动阈值法。

大津阈值法(OTSU阈值法[7,8])是一种自适应的阈值方法。阈值化的本质是对图像进行分割,通过对灰度图像设置一个阈值,进而将灰度图像中的像素分成0和1,最终生成一张新的二值图像。对于二值图像更加方便进行轮廓等图像信息的提取。大津阈值法是对于一幅拥有L个灰度级并且像素点总个数为N的图像,设其中灰度值为i的像素点的个数为ni,其归一化的灰度直方图Pi=ni/N,由于阈值t将图像中的像素点可分为C0和C1两个部分。C0为灰度值在0至t之间的像素点,其像素个数为N0,C1灰度值在t+1至L-1之间的像素点,其像素个数为N1。因此可以得到C0的概率w0与其均值u0的表达式

(1)

(2)

同理可得C1的概率w1与其均值u1的表达式

(3)

(4)

C0与C1的类间方差为

g=w0×(u-u0)2+w1×(u-u1)2=w0×w1×(u0-u1)2

(5)

通过大津阈值法分割出铝箔圆,再通过边缘提取即可获得铝箔的外部轮廓,最后求得该轮廓的最小包围圆,即可得到铝箔的大小。

2.3 铝箔杯体同心度

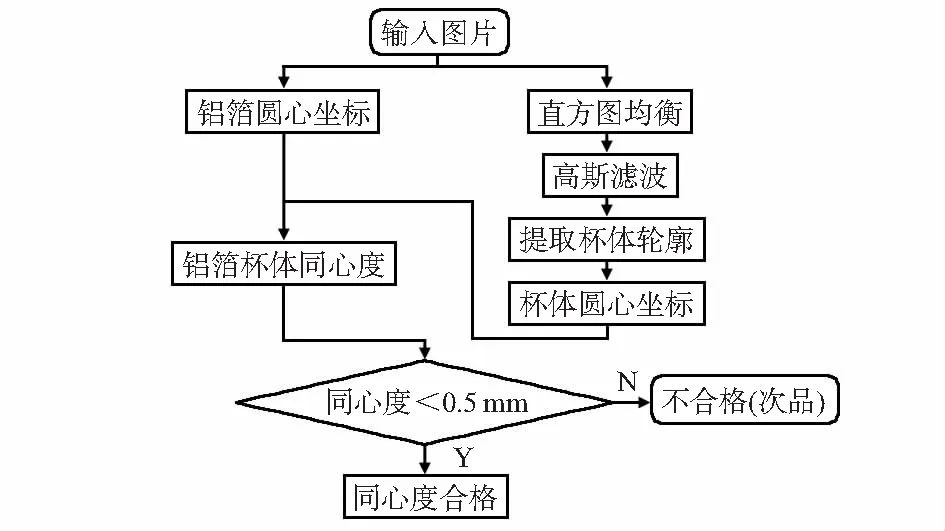

咖啡胶囊底部铝箔在焊接的过程中,由于流水线上链板的震动以及焊接头与杯体的不同心,会导致最终焊接上的铝箔会相对于杯体发生一定程度上的偏心,当同心度过大时,铝箔焊接的一边会出现压焊面明显变小的情况,这大大影响到了铝箔焊接后的气密性,因此,铝箔杯体同心度也可以作为衡量铝箔焊接质量的一个标准,其铝箔与杯体同心度的大小需小于0.5 mm。

在获得铝箔大小时,已经通过铝箔外轮廓的最小包围圆获得了铝箔外轮廓的拟合圆,因此可以确定出铝箔在整幅图像中的圆心坐标,因此需要再获得杯体的圆心坐标,整体检测流程如图2所示。

图2 铝箔杯体同心度检测流程

为了获得杯体圆心坐标,先对输入图像(灰度图像)做直方图均衡,其目的是增强局部的对比度,由于原始图像中杯体部分的像素值与铝箔部分的像素值相差大,并且它们的像素值分别集中在很小的范围内,因此对原始图像使用直方图均衡,能够方便后续对于杯体轮廓的提取。

在进行完直方图均衡后,考虑到噪声的影响,需要对获得的图像进行滤波处理,本文研究采用的是高斯滤波。这是因为图像的大多数噪声都是属于高斯噪声,高斯滤波作为一种线性平滑滤波,适用于消除高斯噪声,并且高斯滤波器在使用时能够避免振铃现象[9]。滤波后的图像通过阈值处理获得二值图像,实现图像的分割,该系统中设置阈值为240,可以很好地获得前景为杯体底部圆的图像。最后通过边缘提取,即可获得杯体圆,通过该轮廓的最小包围圆得到对应的圆心坐标,设铝箔圆心坐标为(x0,y0),杯体圆心坐标为(x1,y1)故铝箔杯体同心度C的计算公式如下

(6)

式中k为相机标定后得到的实际尺寸与像素尺寸的比例系数。

2.4 焊环宽度

在咖啡胶囊进行铝箔焊接前,会在杯底通过冲孔工位冲出一个直径为4 mm的通孔,然后再通过热焊头将铝箔焊接至咖啡胶囊的底部焊接平台,焊接环的宽度即是指铝箔中心焊接部分与通孔的直径差。

咖啡胶囊铝箔焊环宽度是评估铝箔焊接好坏的一个最直接的参数,当焊环宽度过小时,会导致铝箔焊接的焊接力不足,大大影响了咖啡胶囊整体的气密性。在实际生产过程中,应该确保铝箔焊接环宽度大于1 mm。

在确定铝箔所在的感兴趣区域(region of interest,ROI)后,将铝箔部分单独保存至一张图像,再对该图像进行图像处理,在很大程度上能够减小杯体的部分对于铝箔中心焊接部分提取的干扰,减轻了图像处理的难度。其具体检测流程如图3所示。

图3 检测焊环宽度流程图

通过对铝箔ROI图像进行高斯滤波,然后使用阈值化处理,获得二值化图像,阈值设置为80,将获得的二值化图像进行边缘提取,提取轮廓面积大于10 000并且横纵比大于0.95,小于1.05的轮廓,该轮廓即为铝箔中心焊接部分。

2.5 压焊比例

压焊比例是指在铝箔的焊接过程中,热焊头会将铝箔中心焊接圈以外的部分压至平整,它的平整度对保证铝箔焊接的气密性有一定的辅助作用,并且影响了铝箔焊接的美观性。在实际生产过程中,须要保证压焊比例大于0.5。

为了计算压焊比例,需要将压焊环单独提取出来,在阈值化过后,通过计算平整区域面积(本研究中白色为前景)所占压焊环的比例来求得。压焊环外部圆即为铝箔外轮廓,压焊环内部圆的提取较为复杂。实拍的铝箔图像中,压焊环与铝箔中心焊接平台之间有一圈反光带,并且压焊环往往是不连续的,所以不能直接提取出压焊环的内部圆。因此需要根据铝箔中心焊接圆与反光带的宽度,找出在压焊环区域中,所有属于压焊环内部圆上的点,然后根据这些点使用最小二乘法拟合,进而获得压焊环的内部圆[10]。获得压焊环内部圆后,根据它的大小和圆心坐标制作圆内像素为255的掩膜,让掩模与之前的二值图像做“与运算”,即可获得整个压焊环(见图4),最终求出压焊环比例。

图4 提取出的压焊环

3 实验结果与分析

由于铝箔焊接发生在杯体内部,人工很难借助卡尺等接触式测量工具进行测量。因此在获取实际值时,使用二次元测量仪进行测量。实验采用SRN3020光学影像测量仪,其分辨率达到0.001 mm,重复精度为0.003 mm,能够满足实验需求。

3.1 铝箔大小

铝箔大小的测量使用10个样本,先使用该视觉检测系统进行测量,然后使用二次元测量仪进行测量,最后对比其绝对误差,铝箔大小测量结果如表1所示。

表1 铝箔大小测量结果 mm

根据实际值与测量值的绝对误差,其误差值稳定在±0.1 mm内,能够满足实际生产中的需求。

3.2 铝箔杯体同心度

使用同样的10个样本进行铝箔杯体同心度的测量,先使用本研究的视觉检测系统进行测量,然后使用二次元测量仪进行测量,最后对比其绝对误差,铝箔杯体同心度测量结果如表2所示。

表2 铝箔杯体同心度测量结果 mm

根据实际值与测量值的绝对误差,其误差值稳定在±0.05 mm内,能够满足实际生产中对于铝箔杯体同心度测量的需求。

3.3 焊环宽度

焊环宽度的测量同样使用10个样本,先使用本研究的视觉检测系统对焊环宽度进行测量,然后使用二次元测量仪进行测量最为参考的实际值,最后对比其绝对误差,铝箔大小测量结果如表3所示。

表3 焊环宽度测量结果 mm

根据焊环宽度的实际值与测量值的绝对误差分析,其误差值稳定在±0.1 mm内,证明其能够满足实际生产中对于焊环宽度测量的需求。

4 结 论

针对咖啡胶囊铝箔焊接质量检测,搭建了整套视觉检测系统,包括硬件及软件。硬件部分根据实际生产情况,对相机、镜头以及光源进行选型;软件部分使用Qt搭建了新的视觉检测软件,并使用C++及OpenCV图像处理库,根据实际情况进行滤波、阈值分割、边缘提取等操作,得到所需测量的参数的像素尺寸以及相应位置的像素坐标,再通过相机标定的方法进行像素尺寸到实际尺寸的转换。最终通过分析10个样本的实际值与测量值的绝对误差,测量的结果能够满足咖啡胶囊铝箔焊接过程中的检测需求。