基于图像处理的余量分配方案设计*

蔡斯宸,钱 峰,董惠敏

(大连理工大学机械工程学院,辽宁 大连 116024)

0 引言

近年来,使用自动化手段来代替人工操作已经成为制造业的趋势,国内外的各个工厂都积极地引入智能制造技术,通过对生产线进行智能化改造来提高降低成本、提高效率[1-3]。因此如何将制造过程自动化是提高效益的关键问题。

在零件的生产加工过程中,工件毛坯表面铸造时具有一定的余量,导致工件放置在划线平板或夹具基准上的时候,接触的并非设计时的基准,而凸起还会导致其余部分与划线平板或夹具之间会产生空隙,进而使工件产生倾斜,与标准的划线基准之间产生一定的夹角。如果在这种情况下依然以原来的基准进行划线和加工,就会导致工艺尺寸不符合要求,甚至报废。因此,在毛坯进行加工前,一般由钳工使用目测和尺规工具,采用手工划线的方式进行余量分配[4-7]。这个过程需要对各个加工面进行尺寸测量,根据经验和工艺要求给各加工面分配余量,最后对加工基准进行标记,方便作为加工依据[4-6]。整个工序费时费力,且预加工的难易程度不一,难以保证统一的工作节拍。

随着计算机技术和图像处理等技术的迅速发展,机器视觉技术在工业产品的缺陷检测、测量等领域的应用越来越广泛。为毛坯件加工前的余量分配问题提供了一个可行的解决方案,可以在保证了产品质量符合生产要求的前提下,有效地缓解目前实业生产企业成本高昂的问题,同时将部分工人从机械性、重复性地工位中解放出来[8-10]。

为了改善人工划线的缺点,使得这一环节可以更好地融入智能制造加工体系。 本文针对钻床中的丝杠支撑座零件制造,通过在传统划线步骤中融入智能制造手段的方法,采用机器视觉的方法对待加工工件进行拍摄,使用图像处理技术测量出目标工件各加工面的具体尺寸,得到边缘完整、可靠的边缘点集,运用优化方法和计算机技术对工件进行分析,建立了工件和加工坐标系,通过分析他们之间的转换关系,确定合适的优化模型,通过对目标函数在约束条件下进行优化分析,确定各加工面合适的加工尺寸分界线,以确保可以纠正工件因凸缘引起的倾斜,确保对称结构的对称性,以及各加工面的余量尽可能均匀[11-12]。取代了传统的人工划线步骤,在确保加工效果的前提下提高了加工效率,统一了工序节拍。

1 工件特点

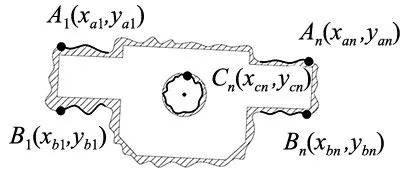

如图1所示,为一典型零件的某个面,该零件为一两侧拥有突出的固定台的立方体,其中心存在一个圆孔。该零件在某一个面上的投影轮廓,是由线段和圆这样的基础图元构成的,通过对轮廓线所在的平面进行铣削加工,最终加工出成品零件。

图1 工件的正面视角

在工件的设计基准中,会使用位于工件两边的固定台下平面与定位块完全接触来作为定位基准,该接触面在如图1平面的投影处于一条水平直线,将该下平面所在直线称为L1,此时工件固定台的上平面所在直线称为L2。

由于该类零件在铣削前一般会采用铸造的方法做出毛坯,所以该毛坯的各个待加工表面都会具有一定的余量,该余量的值必须依靠测量来确定,因此不能直接依照设计基准来加工。并且毛坯表面一般并不平整,甚至在局部可能会有较为明显的凸起,这些凸起会对工件的基准定位造成影响,在一般的加工过程中,一般需要由钳工对这些凸起的地方进行打磨,直至其不影响工件的定位划线,这个过程费时费力,并且对钳工的技术水平有较高的要求。如果不考虑毛坯表面余量并且不对凸起的部分进行处理,直接将工件放置在夹具上上进行定位来寻找粗基准,则会使工件与原平面产生位移和倾斜,进而会对工件加工过程中使用的基准造成误差,还会导致工件对称度遭到破坏,加工余量不均匀等结果。

对于这类零件,在选定设计基准的时候,两侧的固定台非常适合作为基准。在传统的加工流程中,首先会先以左右固定台的下表面贴合放置在定位块上定位,以此基准加工出固定台的上表面形成粗基准,再以此粗基准作为后续加工的基准。同时还需考虑到中心孔的位置和半径。因此,针对此工件中心孔的轮廓和固定台的上下平面是余量分配的关键。由于这三个部分的尺寸和位置特性需要在二维图像中反映出来,本文选择如图1的正视图的视角进行分析。

为了避免钳工进行划线工作过程耗时耗力,本文提出一种基于图像处理的余量分配方法对工件毛坯进行加工前的处理,代替划线步骤,直接确定基准,对工件摆放位姿进行修正,使工件的加工可以符合精度需求。

2 余量分配方案

根据工件的特点,基于粗糙毛坯件的图像处理的内外轮廓的离散数据,首先建立确定中心圆孔的圆心位置数学模型——以圆拟合的最大误差最小为优化目标,确定保中心圆孔的中心,接着为符合设计要求的加工基准,建立各轮廓余量分配方案的最优数学模型,确定中心移动位置和工件倾角。中心圆孔圆心位置和工件倾角确定了工件加工位姿,即能实现根据工件实际的加工情况对工件余量均匀化。

2.1 工件中心圆孔的圆心坐标确定

图2为毛坯的图像处理的内外轮廓点示意图,图中Ci(XCi,YCi)i=1,2…n为中心圆孔轮廓点的坐标记录点集,Ai(Xai,Yai)i=1,2…n,Bi(Xbi,Ybi)i=1,2…n,为上下平面轮廓点的位置记录为点集。

图2 毛坯工件上的轮廓点示意图

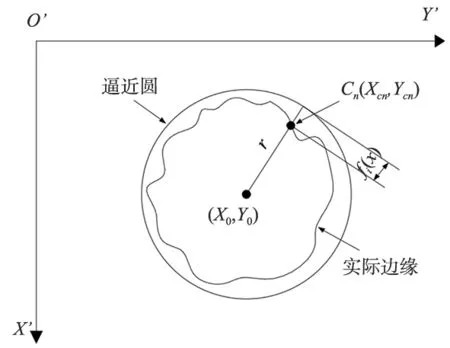

根据工件的特点,考虑到毛坯的实际外轮廓不规则、左右侧面会有倾斜的状况,提出以中心圆孔的圆心为基准作为加工余量的分配策略,能够实现余量均匀。为此,将中心圆孔的轮廓数据用自适应圆拟合,如图3所示,以最大误差最小为目标确定圆心坐标O(X0,Y0),优化模型为:

(1)

图3 中心圆孔的轮廓数据的自适应圆拟合示意图

根据优化模型式(1)和中心圆孔轮廓点集即可确定中心孔的坐标O(x0,y0),保证中心圆孔余量均匀。将工件放置于定位块上,如图4所示,由于边缘不平整导致工件倾斜,成倾斜角为θ,且工件中心孔的圆心位置也会发生变化。在此,若希望找出合理的定位基准以及相应的加工轨迹,则需要对各加工面包括中心圆孔和上下表面的余量进行合理的分配。

图4 边缘不平整导致倾斜

2.2 工件加工面的加工余量分配

实际加工轮廓中固定台上平面所在平面在图4中视角的直线L1投影为:

tanθx+y-[y0+tanθx0+D1(tanθsinθ+cosθ)]=0

(2)

式中,D1为设计图中圆心点到固定台上平面所在直线L1的距离。

同理,上平面所在平面,在图中视角直线L2投影为:

tanθx+y-[y0+tanθx0-D2(tanθsinθ+cosθ)]=0

(3)

式中,D2为设计图中圆心点固定台上平面所在直线L2的距离。

上平面点集A中各点Ai到直线L1的距离为:

(4)

同理,在点集B中第n个点到直线L2的距离为:

(5)

对于中心孔部分,点集C中第n个点在与实际加工孔的圆心O(x0,y0)连线方向上,与实际加工孔的轮廓距离为:

dCn=D3-Dcn

(6)

式中,D3为中心孔的设计半径。Dcn为在点集C中第n个点到实际加工轮廓中孔的圆心位置O(x0,y0)的距离:

(7)

将dAn,dBn和dCn的值按各自所属的加工面分类并累加起来,我们就可以得到各个加工面的余量值总和。

2.3 数据的坐标变换

在实际的加工过程中,首先需要利用机器视觉技术的待加工毛坯的二维图像。然后利用图像处理技术获取分布在加工面轮廓上的单个像素。最后将由单像素组成的轮廓数据代入理论模型中求解。

在给理论模型设定坐标系的时候,由于相对于中心圆孔圆心,其他各个加工平面的位置不会发生变化,所以在建立坐标系的时候,使用中心圆孔的圆心作为坐标系的原点,与水平方向夹角θ方向为X轴,与垂直方向夹角θ方向为Y轴。如图5所示。但在使用Matlab进行图像处理时,其默认的坐标系有所不同其原点为图像的左上角,垂直方向为X′轴,水平方向为Y′轴,同时两个坐标系的计量单位也不同,在尺寸方面需要进行缩放处理。

图5 理论模型与Matlab坐标系

因此如果想将图像处理得到的数据用于计算,必须先进行数据坐标变换。变换关系如下:

(8)

式中,Ma表示在Matlab图像坐标系下的点或点集;Mb表示在理论模型坐标系下的点或点集;Ym表示变换后圆心的Y轴坐标,则Ym-Y0表示在Y轴平移量;Xm表示变换后圆心的X轴坐标,则Xm-X0表示X轴平移量;f0表示尺寸缩放系数。

2.4 余量方案优化与求解

为求解合适的加工轨迹,就需要寻找一个最优的加工位姿,使得原本的设计基准在经过旋转和平移后,能够被具有余量的毛坯工件包含在内,并且使得各个加工面的余量能够均布,根据最小二乘法寻优准则,当实际毛坯上的点到加工平面距离的平方和最小时,毛坯和加工轨迹的匹配达到最优[8-9],同时由于加工轨迹不能离开毛坯轮廓的内部区域,所以式子中的距离都不应小于0,建立的优化模型为:

(9)

最后,使用实际数据来求解该结果。通过计算此方程,可以得到Xm,Ym和θ的最优解。根据此计算结果,可以改变加工中心的坐标系,以按照合适的余量分配方案进行加工[10]。

3 算例求解

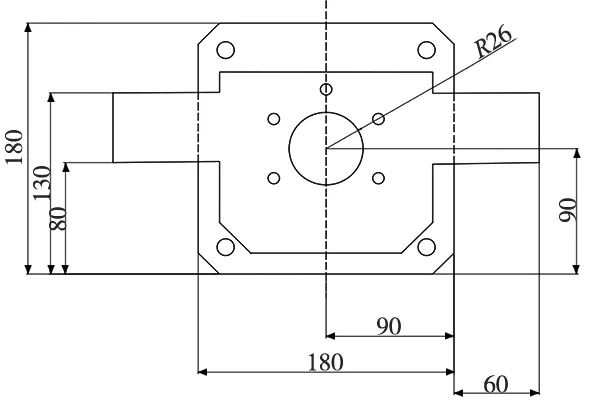

为了验证该方法的正确性和可行性,本文将使用一个算例来进行分析,设计图部分如图6所示,我们将根据实际数据来求解方程(9)。

最终,解得优化结果为:(Xm,Ym,θ)=(258,670,0.038)。

图6 设计图中的一部分

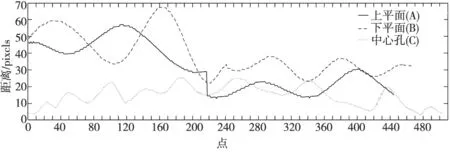

根据计算结果,在图中绘制出各点(包括上平面、下平面和中心孔)的相对理想轮廓的距离,如图7所示。

图7 毛坯轮廓面上各点相对理论轮廓的距离

计算过程中涉及到的相关数据,如表1所示。

表1 计算中涉及点的相关数据

从图7的曲线和表1的数据中可以看出,余量分配使得每条边的加工余量都大于0,且在满足了约束条件的前提下,余量分配较均匀,满足加工需求。

4 结论

本文提出了一种基于图像处理来对工件加工轨迹进行优化的方法。首先针对钻床中的丝杠支撑座零件,分析了毛坯表面存在的铸造缺陷对工件加工基准会产生影响,建立了以加工余量的最小分布误差为优化目标的数学模型,确定中心孔位置与倾斜角度。基于图像处理的方法得到工件表面的单像素轮廓,将数据代入优化方程进行求解,最终根据优化结果对加工的位姿进行调整,使得加工轨迹可以满足设计尺寸的要求。通过算例验证了这是一种可行的加工轨迹优化方法,该方法可以在某种程度上取代传统的划线工序,节省人力物力;另一方面,可以提高整体制造工艺的自动化程度,在各类智能制造系统中得到应用。