不同温度下隔膜厚度对电池自放电的影响

张武军,刘 奇,段 宾,李小涛,罗传军

(多氟多化工股份有限公司,河南 焦作 454006)

锂电池具有能量密度高、无记忆效应、循环寿命长等优点,广泛应用于MP4、笔记本电脑、手机、电动汽车等产品,其中电动汽车和能源储存现已成为锂电池应用的重要领域[1-3]。锂电池性能指标中一项重要指标是自放电性能,锂电池自放电不一致导致电池组内出现过充电或过放电现象,严重影响电池组使用寿命,影响电动汽车整体性能和寿命,严重时造成安全事故[4-6]。目前市场要求整车与电池同质保,对锂电池提出了更高的要求,故对锂电池自放电进行研究意义重大。

自放电是电池在存储中容量自然损失的一种现象,按照反应类型可分为化学自放电和物理自放电。通常物理自放电导致的容量损失是可逆的,而化学自放电导致的容量损失是不可逆的[7-8]。化学自放电是电池内部的化学反应导致容量减少现象,主要原因有:正极与电解液发生不可逆反应,负极与电解液发生不可逆反应,电池组成材料自身所带杂质引起的不可逆反应。造成物理自放电的主要原因是电池内部微短路(隔膜破裂、粉尘颗粒、集流体毛刺等)。在物理自放电过程中,隔膜的厚度起到关键性作用[9]。

本文研究了隔膜厚度对电池自放电的影响,探讨了不同温度下隔膜厚度变化对电池物理和化学自放电的影响大小。

1 实验部分

1.1 主要实验仪器

电池测试柜,BTS-5V60A,深圳市新威尔电子有限公司;恒温恒湿试验箱,SC-80-CC,东莞市志翔设备有限公司;万用表,F18B+,福禄克(Fluke)电子仪器仪表公司;内阻仪,HK-3560,深圳市科晶智达科技有限公司。

1.2 主要材料型号与厂家

实验中使用的材料名称、型号与厂家见表1。

表1 材料型号与厂家

1.3 实验方法

1.3.1电池制作

正极由镍钴锰酸锂、SP、KS-6、PVDF按照94.5∶2.0∶0.5∶3.0(质量比)组成。将上述物质按照对应质量比加入到搅拌缸中,并加入适量NMP(固含量71%)混合均匀,混合均匀的浆料涂在铝集流体上,加热烘干,辊压后切成正极片。负极为石墨、SP、水性胶LA132按照94.5∶1.5∶4.0(质量比)经配料、涂布、辊压、切片获得。正负极片与隔膜进行叠片(正/负极片层数28/29片)后,进行封装、烘烤、注电解液、平压、化成、除气、分容得软包电池。双层隔膜厚度的电池经过相同的制备工艺,仅在叠片时隔膜使用双层隔膜(两层32 μm厚度的隔膜,总厚64 μm)。

1.3.2测试方法

室温搁置测试方法:电池在室温下恒流恒压1 C充电到4.2 V,截止电流0.05 C。室温1 C恒流放电到3.0 V,静置10 min。在室温搁置前进行3次循环,取3次放电容量平均值为搁置前容量A。电池在100%SOC、室温下搁置7天。搁置结束后先进行1 C放电至3.0 V,记录容量B。然后进行室温循环3次得电池平均放电容量C。

电池高温55 ℃、低温-10 ℃搁置的荷电保持率与容量恢复率与电池室温搁置测试方法相同,仅将100%SOC下搁置7天的温度变为高温、低温。

1.3.3样品测试

同一批次电池分成三组,分别在室温(25±2)℃、高温(55±2)℃、低温(-10±2)℃下搁置7天,并检测搁置过程中的电压、搁置前后交流内阻、荷电保持率与容量恢复率。电池采用隔膜层数(S,D)-温度标记,如S-55表示电池隔膜层数为单层,搁置温度为55 ℃。

2 结果与讨论

2.1 隔膜厚度对电池制程的影响

隔膜厚度对电池厚度、保液量、容量、内阻的影响如图1所示。

从图1(a)可见,双层隔膜电池厚度均为12.70 mm,比单层隔膜电池厚度(10.50 mm)厚2.2 mm,远大于增加隔膜的厚度0.928 mm(32 μm×29 μm)。这是由于在相同叠片层数下双层隔膜电池内部存在更多的间隙,造成电池厚度的增加。在图1(b)中单层隔膜电池保液量均值41.08 g低于双层隔膜电池保液量46.36 g,同样表明双层隔膜电池内部空隙多。双层隔膜电池中正负极间距离增加,从而导致电池极化增加大,表现为电池内阻增大与容量下降,见图1(c)与图1(d)。单层隔膜电池容量均值9.914 Ah,高于双层隔膜电池容量(9.703 Ah),内阻3.46 mΩ,低于双隔膜电池的电阻(4.47 mΩ)。

图1 隔膜厚度对电池厚度(a)、保液量(b)、容量(c)、内阻(d)的影响

2.2 隔膜厚度对荷电保持率、容量恢复率的影响

电池不同温度下搁置7天后的荷电保持率与容量恢复率见表2。

表2 电池不同温度下搁置7天后的荷电保持率与容量恢复率

从表2可以看出,随着搁置温度从-10 ℃升高到55 ℃,单层隔膜电池与双层隔膜电池的荷电保持率与容量恢复率均表现出下降趋势,表明在相同的搁置时间内,搁置温度升高电池自放电加大。在-10 ℃条件下进行搁置时,电池的荷电保持率与容量恢复均接近100%,这是因为低温条件下电池内部电化学反应受到抑制。根据电化学理论,电池搁置过程中容量损失可分为可逆损失(物理自放电)与不可逆损失(化学自放电)。其中可逆容量损失在后期循环过程中可以恢复,而不可逆损失无法恢复。搁置期间损失容量百分比为100%与荷电保持率之差,恢复容量(可逆容量)百分比为容量恢复率与荷电保持率之差。按照此方法计算电池可逆自放电与不可逆自放电结果见表3。

表3 电池不同温度下搁置7天内损失容量百分比与可恢复容量百分比

从表3可以看出,在55 ℃搁置期间,电池随着隔膜层数的增加,电池容量损失率从3.30%上升为4.36%,而恢复容量百分比从1.79%下降为1.38%,表明在高温条件下,隔膜层数增加,电池内部副反应增多。单层隔膜电池在55 ℃下可逆自放电占总自放电比例为54.24%(1.79/3.30),而双层隔膜电池可逆自放电占比为31.65%(1.38/4.36)。同样单层隔膜电池在25 ℃下可逆自放电占比为97.24%,双层隔膜电池可逆自放电占比96.70%。说明在使用双层隔膜时可以有效地降低电池物理自放电,但会导致电池化学自放电增加。同时表明在55 ℃搁置过程中,隔膜厚度增加对电池化学自放电起主要影响作用。在25 ℃搁置过程中,隔膜厚度增加对电池物理自放电起主要影响作用。

2.3 隔膜厚度对压降的影响

测试电池在不同温度搁置过程中的压降,如图2所示。

随着电池搁置时间的延长,电池开路电压呈现出先急速下降后趋于平缓的趋势。由图2(a)可见,第3天后0 ℃搁置电池电压均高于25 ℃、55 ℃搁置电池电压。与不同温度下电池荷电保持率情况相对应,随着搁置温度升高,电池自放电增大,电池压降增大。在图2(b)中可见S-55的▽电压(当天内压降)高于D-55,表明隔膜厚度的增加有效减缓电池自放电,结合荷电保持率与容量恢复率,可知隔膜厚度增加可以有效减缓电池搁置过程中的物理自放电。

图2 不同温度搁置过程中电池电压(a)与压降(b)

2.4 隔膜厚度对内阻的影响

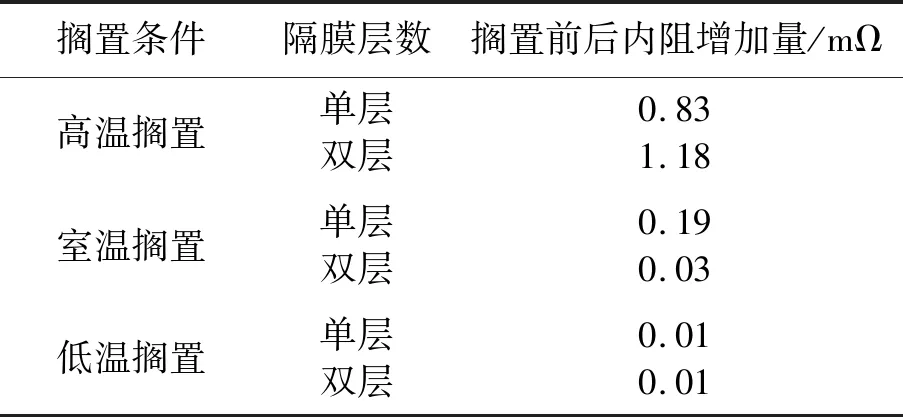

电池搁置后内阻增加量见表4。

表4 电池搁置后内阻增加量

从表4中可知,在低温搁置时,电池搁置前后内阻几乎无增加,隔膜厚度对电池低温下内阻增量无影响。当电池搁置温度上升为25 ℃时,隔膜厚度从32 μm增加到64 μm后,电池内阻增加量从0.19 mΩ下降为0.03 mΩ,下降83.8%,这是由于在室温下,由于隔膜厚度增加,有效阻止电池内部物理自放电,从而避免了电池内阻的增加。在55 ℃搁置时,由于隔膜厚度增加,保液量增加,导致电池内部化学自放电的增加,从而导致电池内阻增量从0.83 mΩ上升为1.18 mΩ,结果与电池荷电保持率与容量恢复率测试结果对应。

3 结论

通过对比不同隔膜厚度对电池制程、荷电保持率、容量恢复率、压降、内阻的影响,可得出以下结论:①在相同电池叠片层数时,电池隔膜厚度增加一倍,电池保液量从41.08 g上升到46.36 g,电池容量从9.914 Ah下降到9.703 Ah,电池内阻从3.46 mΩ上升到4.47 mΩ。②在电池搁置过程中,随着搁置温度增加,电池自放电增大。在55 ℃搁置过程中,单层隔膜电池物理自放电占总自放电的54.24%,双层隔膜电池化学自放电占总自放电的68.35%起主要作用。在25 ℃搁置过程,单层隔膜电池物理自放电占比为97.24%,双层隔膜电池物理自放电占比为96.70%,表明隔膜厚度增加可抑制室温下电池的物理自放电。在低温条件下,电池物理自放电与化学自放电均受到抑制。③随着搁置温度增加,电池搁置期间压降、内阻增加量均增大。隔膜厚度的增加可以抑制电池室温搁置过程中的压降与内阻增加,但由于保液量增加导致高温搁置过程中内阻增加量变大。