齿轮磕碰毛刺的分析

柳州上汽汽车变速器有限公司 广西柳州 545000

齿轮的动力传递主要是通过一对齿轮副间相互啮合来实施动力的传递,齿轮副间的啮合效果直接影响到动力的传递效率及齿轮副间的啮合声音,从而影响到人的主观感受。齿轮副间的啮合效果主要和齿轮副的主观尺寸及齿轮副是否存在磕碰毛刺有关。本文主要通过浅谈齿轮副的磕碰伤产生的原因及相应的改善措施来降低齿轮的磕碰伤,提高齿轮副的啮合效果。

齿轮磕碰毛刺的分类与定义

影响齿轮副啮合的磕碰毛刺从齿轮制造行业定义上主要分为两大类:一类是磕碰引起的齿面凸起,主要是由于齿轮在流转过程中,由于防护不当而引起制齿后的零件与硬物间相互碰撞而产生的齿轮损伤,此类碰伤主要表现为碰伤大,易于发现,但难避免;另一类是齿轮本身制造过程中由于刀具问题或者工艺方法不当引起的,此类俗称为毛刺,毛刺产生的特点为批量大,难于发现。

1.齿轮副磕碰原因产生与改进

由于热处理加工前,齿轮的硬度较低(一般只有160~201HV)齿形加工完后,如防护不当就会增加已加工的零件与其他硬物发生碰撞产生损伤的概率,齿轮加工过程中造成磕碰的原因主要有以下几个方面。

1)加工周转过程零件与设备或其他硬物发生碰撞,主要集中在剃齿后,零件与设备磕碰,可以通过增加防护垫或者防护托架,避免零件直接与设备造成磕碰。

2)零件周转盛具不合理,零件在放置盛具过程中或者零件在转移的过程中,零件与零件间发生碰撞,可以通过优化周转盛具、增大盛具上零件与零件间的距离以及增加零件的稳定性等方式来降低齿轮磕碰的概率。

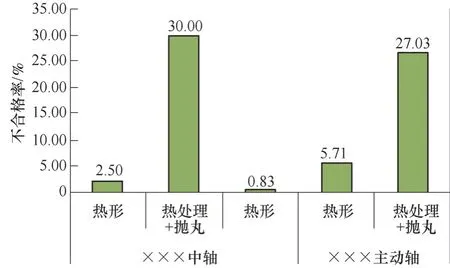

3)热处理加工是零件磕碰隐患最大的工序,通过跟踪试验,发现在热处理加工工序引起齿轴磕碰的概率高达30%左右(见图1),其中可以通过优化热处理工装,固化装料等方式进行优化改进,避免大批量的磕碰产生。

4)可以通过调整齿轮加工的工艺流程,减少齿轮齿形加工后的流转过程,有效地降低零件的磕碰概率。

2.齿轮毛刺的产生与改进

在齿轮加工过程中,除了由于零件的磕碰产生齿形变形外,同时在齿轮本身加工的过程也会有部分毛刺产生而影响到齿轮副的啮合效果。以下三个方面为日常齿轮加工过程中最为常见的缺陷模式。

图1 对两种不同的零件过程跟踪发现磕碰的概率

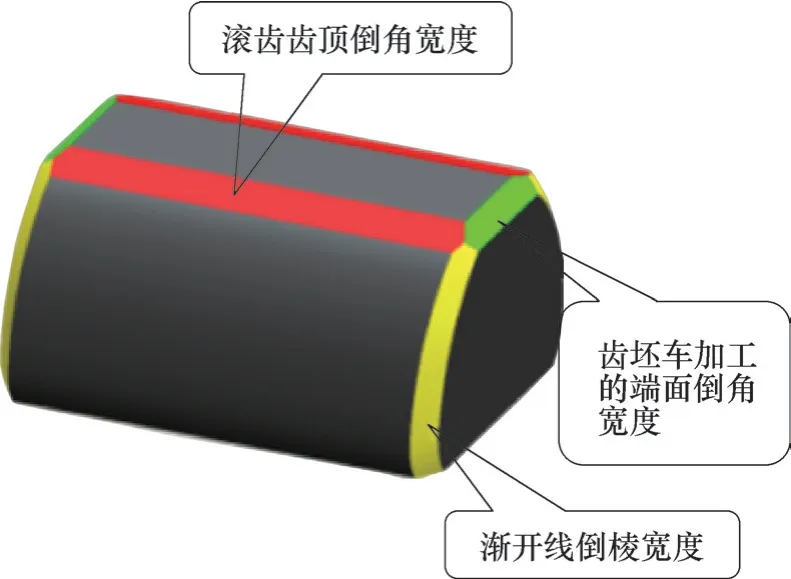

1)如齿轮的端面倒角与齿顶倒角及渐开线倒棱的倒角不匹配,容易在三者交汇的地方产生尖锐交点突出而形成毛刺(见图2),可以通过调整三者的尺寸配合,消除交点来避免此位置产出毛刺(见图3)。

图2 倒角交汇处成尖角

图3 调整后避免尖角

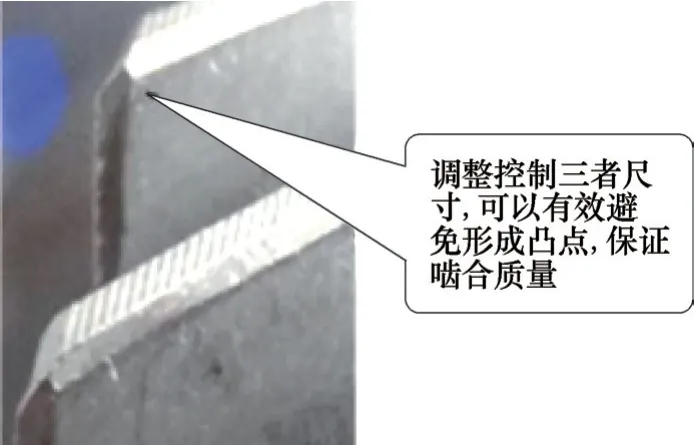

2)渐开线倒棱加工不当,零件加工后在倒棱位置产生凸起形成毛刺影响齿轮的啮合(见图4),可以通过控制倒棱加工的尺寸、控制倒棱刀具使用寿命防止倒棱刀具钝化等方面提高渐开线倒棱加工的质量,同时可以通过更改倒棱加工的方式来保证渐开线倒棱的质量,提升齿轮副的啮合效果。

图4 倒棱质量差也会产生毛刺

齿轮磕碰毛刺的检查

为了防止大批量的磕碰毛刺流入下一道工序影响客户使用,可以通过齿轮在出厂前100%与标准齿轮啮合检查进行识别并返修。为了避免人员操作的错误,可以通过购买数显双啮仪和专用的噪声啮合仪来对磕碰毛刺进行识别并返修。通过一系列措施,可以明显降低齿轮的磕碰毛刺流出,提升装配合格率(见图5)。

图5 某主机厂通过改善后的装配合格率对比

结语

齿轮磕碰毛刺目前已成了影响齿轮副啮合效果的主要因素之一,引起用户的抱怨。文章通过从齿轮的磕碰毛刺的产生、对应的改善措施、磕碰毛刺的防止流出等方面进行研究分析,从而降低齿轮的磕碰毛刺,提升产品的装配合格率,降低用户的抱怨。