液晶聚合物薄膜加工及应用进展

唐荣芝 罗春明 唐安斌

(四川东材科技集团股份有限公司,四川 绵阳 621000)

(国家绝缘材料工程技术研究中心,四川 绵阳 621000)

何 航

(利尔化学股份有限公司,四川 绵阳 621000)

0 引言

液晶聚合物(LCP)是指在一定条件下能以液晶相存在的高分子材料,是介于固体结晶和液体之间的中间状态聚合物,其分子排列虽然不像固体晶态那样三维有序,但也不是液体那样无序,而是具有一定(一维或二维)的有序性[1]。LCP在以液晶相存在时粘度较低,且高度取向,将其冷却固化后,它的形态可以稳定地保持。

LCP材料具有优异的机械性能、尺寸稳定性、电性能、耐化学药品性、阻燃性,以及加工性良好、耐热性好、热膨胀系数较低等特点[2]。近年来,随着电子产业的飞速发展,特别是5G通讯产业的横空出世,更是将电子产业发展推向了新的高度。特别是微小器件的高速发展,高频传输的应用对材料提出了更高的要求。LCP材料具备优异的介电性能,使其在5G产业中的应用得到高度重视[3]。

LCP材料产能主要集中在日本和美国,行业集中度较高。2019年全球LCP树脂材料产能约7.6万吨,主要集中在日本、美国和中国,占比分别为45%、34%和21%[4]。在电子电器领域,LCP可应用于高密度连接器、线圈架、线轴、基片载体、电容器外壳等[5];在汽车工业领域,LCP可用于汽车燃烧系统元件、燃烧泵、隔热部件、精密元件、电子元件等[6];在航空航天领域,LCP可用于雷达天线屏蔽罩、耐高温耐辐射壳体等领域[7]。

LCP薄膜具有良好的挠曲性、多层结构设计和介电性能,可满足电子产品小型化的趋势要求[8],是高频挠性覆铜板(FCCL)的理想基材。但LCP材料因其纵横向取向性差异极大、加工工艺不易控制、易于原纤维化等技术瓶颈,致使LCP薄膜加工技术门槛极高,商业化加工产品少。本文综述了溶液流延法、双向拉伸法、熔融流延法和吹膜法等四种LCP薄膜加工方法,对其加工方法中的优缺点进行了评述,并对LCP薄膜的应用进行展望。

1 LCP薄膜加工方法

1.1 溶液流延法

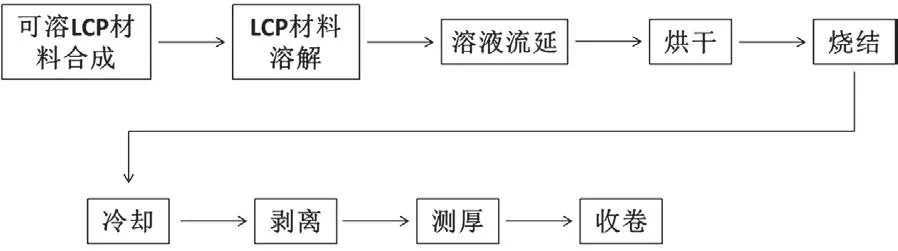

溶液流延法采用的LCP原材料并非市面上常见的热致型LCP,而是经特殊单体聚合而成的溶致型LCP,该种LCP原材料可溶解于DMF(二甲基甲酰胺)、DMSO(二甲基加巩)、NMP(N-甲基吡咯烷酮)等强极性溶剂中,适合采用类似聚酰亚胺薄膜的加工方式进行薄膜制造,生产工艺如图1所示。

图1 溶液流延法加工示意图

梁立[9]等在12 μm铜箔上直接流延得到单面LCP-FCCL(挠性覆铜板),得到的FCCL尺寸稳定性偏差,机械强度偏低,介电常数为3.05,介质损耗为0.0042。该方法可一次得到单面FCCL材料,若需要得到纯LCP薄膜,则必须对铜箔进行刻蚀处理。溶液流延法的最大优点就是加工设备相对简单和成熟,纵横向取向度容易控制,可直接加工成单面FCCL产品,同时可加工非常薄的LCP薄膜(最薄做到7~8 μm),可最大限度降低材料成本。但其加工出来的LCP薄膜也具有非常明显的缺陷:(1)溶致型LCP材料溶解后的固含量低,最高仅8~10%,使用溶剂量大,溶剂沸点高,污染严重;(2)对于FCCL应用,无法生产较厚的薄膜;(3)介电常数和介质损耗相对较高,在高频下传输损耗加大;(4)耐热性较差;(5)可溶性LCP原材料供应来源有限,目前仅住友和沃特有工业化产品面市;(6)溶剂残留可能会在高温SMT(表面安装技术)过程中起泡;(7)厚度方向的热膨胀系数偏大。

基于溶液流延法LCP薄膜的特点,其在耳机振膜领域和Sub-6 GHz频率下的应用值得期待,但其在毫米波传输中的应用正受到更多限制,目前可作为未来5G用LCP薄膜的过渡产品。

1.2 双向拉伸法

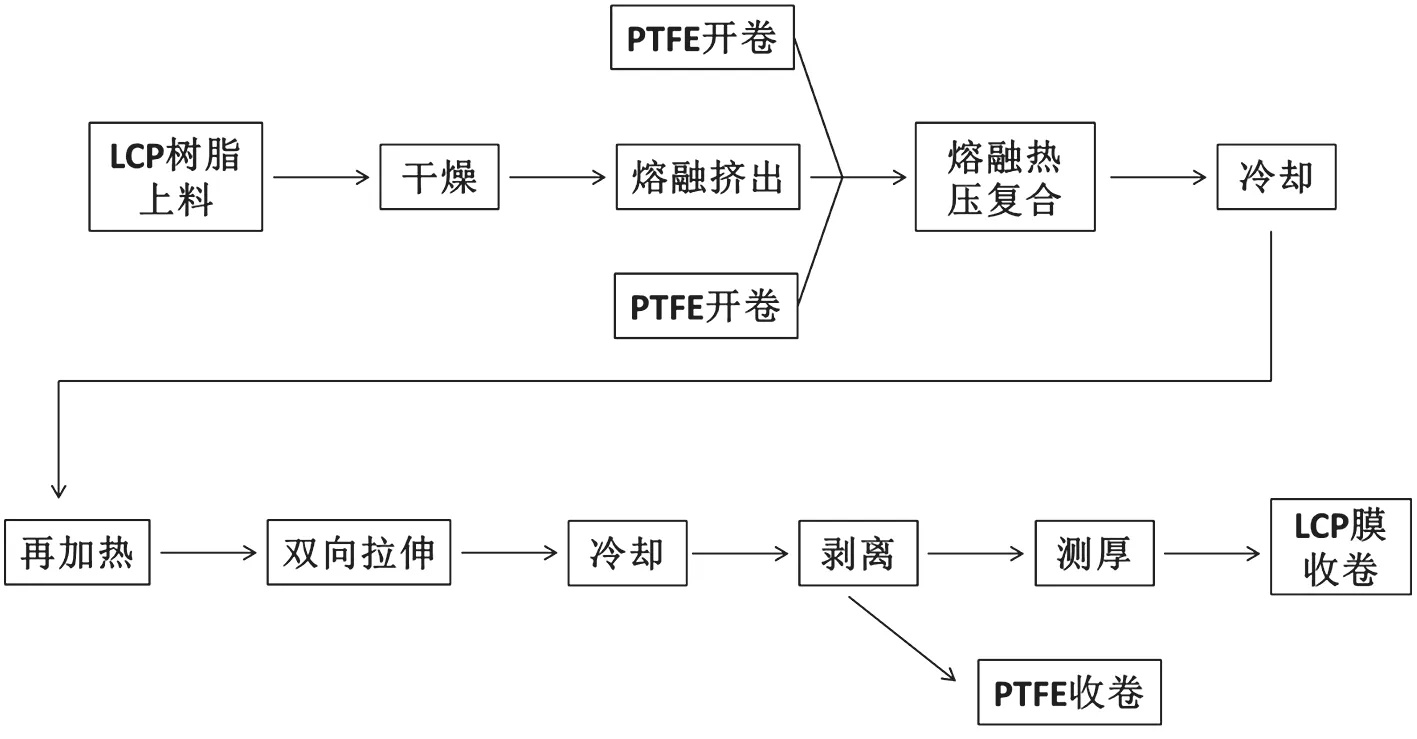

热致型LCP材料的玻璃化转变温度非常不明显,且结晶极快,冷却后的结晶度高,可认为是完全结晶聚合物,因此其无法像传统PET(聚合树脂)或PA6(尼龙6)采用常规的双向拉伸加工方法,同时LCP材料的横向和纵向强度差异明显,横向极易撕裂,需对拉伸工艺和设备进行大幅度改进。对LCP的双向拉伸需在熔融状态下进行,因此需要使用支撑膜以保证LCP发生熔融后的强度,而PTFE(聚四氟乙烯)本身可进行双向拉伸,可带动LCP分子进行同步取向,最终由于PTFE分子表面张力小,可轻易剥离。可行的双向拉伸法LCP薄膜加工工艺如图2所示。

王芬[10]等采用羟基萘甲酸化合物与PET进行合成缩聚反应,得到Ⅲ型LCP树脂材料,将树脂与热塑性嵌段共聚物、SEBS-g-MAH(马来酸酐接枝-苯乙烯-乙烯-丁二烯-苯乙烯共聚物)进行共混,通过非晶共聚物的引入改善LCP材料的取向性,再进行双向拉伸得到LCP薄膜。所得到LCP薄膜的厚度为25~60 μm,厚度误差为5%,薄膜在10 GHz下的介电常数为2.8,介质损耗为0.006,吸水率低至1%。

Matsuno[11]等采用ePTFE(膨体聚四氟乙烯)为基材,考察了ePTFE的孔隙率和断裂伸长率对LCP薄膜表面形貌的影响,加工速率为2 m/min,纵向拉伸倍数为1.3,横向拉伸倍数为3.9。通过加大横向的拉伸倍数,可有效改善LCP分子链在纵向的取向度,最优生产厚度为25~125 μm。

采用特殊的双向拉伸法制造的LCP薄膜,具有纵横向匹配性好、厚度公差好的优点,可生产较厚的LCP薄膜(厚度可达0.2 mm)。但该生产工艺对设备要求最高,加工工艺复杂,投资较大,PTFE材料价格昂贵。目前仅有日本村田和Gore公司实现了该种生产工艺的产业化,具有极高的技术门槛,对后进入者有很高的投资风险。

图2 双向拉伸法法加工示意图

1.3 熔融流延法

熔融流延法是最简单的LCP薄膜加工方法,设备要求最低,与现有流延机相近,冷却过程可采用单层或双层支撑膜,其加工工艺如图3所示。

Samran[12]等将对羟基苯甲酸(占60%)引入PET分子链中形成Ⅲ型LCP聚合物,并将其与PP(聚丙烯)共混后通过熔融挤出得到LCP共混薄膜。薄膜厚度在20~70 μm之间可调,并考察了不同拉伸速度对薄膜形貌和强度的影响,随着拉伸倍数增大,纤维相比例提高,薄膜的纵向拉伸强度不断增大,而且LCP的纤维结构会嵌入PP材料的分子链中。

熔融流延法生产的LCP薄膜纵向取向明显,横向极易撕裂,但更应该称之为LCP片材,其厚度均匀性好,可直接生产FCCL,对设备要求低。这种方法制造的LCP薄膜刚性大,理论上不适用于挠性覆铜板,其更适用于刚性覆铜板。

1.4 吹膜法

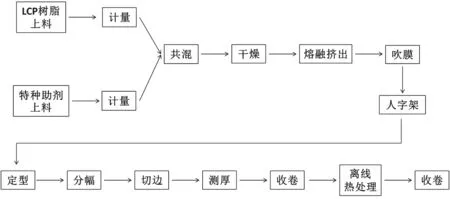

吹膜法是目前最成熟、已商业化的LCP薄膜生产工艺,能有效打破分子链的各向异性,最早由美国的Foster-Miller公司实现工业化生产[13]。吹膜法的设备成熟度相对较高,其加工工艺如图4所示。

图3 熔融流延法加工示意图

图4 吹膜法加工示意图

游智均[14]等使用三层共挤出吹膜形成A/B/A薄膜结构,利用HDPE(高密度聚乙烯)高熔融强度的特性将LCP带起并辅助其成膜,其内外包覆的效果可使LCP冷却速度降低,解決LCP过早冷却造成制程困难的问题,且因PE(聚乙烯)与LCP不相容的特性,吹膜后形成的三层薄膜可轻易剥离,两边的PE膜作为废膜,从而得到取向度匹配的LCP薄膜。

邱茂源[15]等对LCP材料进行配方改进,采用旋转吹膜方式制备成卷LCP薄膜,克服平面平整性问题,膜面光滑,膜厚在25~150 μm可调整。薄膜具有较好的柔软性,与铜箔贴合后剥离强度高,可满足FCCL使用要求。

Lusignea[16]采用双向旋转模头进行LCP吹膜研究,系统阐述了吹胀比和拉伸比例对LCP薄膜纵横向匹配度的影响。在单层旋转吹膜中,因内外表面LCP分子链受力不同,导致薄膜发生明显的翘曲。为解决平整性问题,作者采用三层共挤方式,通过内外面的三旋转模头,使薄膜在截面上的受力均匀,平整性较好。所得到的LCP薄膜氧气透过率远低于PVDC(偏二氯乙烯)和EVOH(乙烯/乙烯醇共聚物),可用于超高阻隔包装材料。

吹膜法是唯一经过系统研究的加工方法,从固定模头、双旋转到三旋转模头均进行了详细研究,可实现LCP分子链纵横向的同时拉伸,纵横向匹配度好,其专利报道最多,设备投资相对较小,技术成熟度最高。目前可乐丽采用吹膜法制造LCP薄膜,产品应用成熟,市场认可度最高。但吹膜法无法生产较厚的LCP薄膜(厚度上限为0.125 mm),厚度均匀性较差(厚度公差最低10%),同时吹膜法得到的LCP薄膜必须经过离线热处理,延长了生产路线,增加了加工难度。目前国内暂没有合格的工业级产品面市。

2 LCP薄膜应用

由于5G高频高速的特点,对材料的要求也进一步提高,尤其是在信号传输过程中降低损耗显得非常重要。LCP是目前工程塑料领域介电损耗最低的材料,综合优势最强,我们认为未来在基站端和手机端都将大幅增加 LCP材料的使用。

在5G领域手机端,LCP凭借低且稳定的传输损耗、可弯折性、尺寸稳定性及低吸水率,是技术方面最符合天线要求的材料。

目前PI(聚酰亚胺)基板FPC(挠性电路板)天线模组仍是目前手机主流设计方案。但是随着5G时代的来临,预计MPI和LCP基板的FPC将加速替代。以苹果公司为例,在iPhone8首次引入LCP软板的天线方案,2018年三款机型XR/XS/XS max仍继续采用LCP天线方案,分别使用3/3/2个LCP天线。这是苹果公司在为5G时代进行提前布局。

同时LCP薄膜还可用于耳机振动膜、高阻隔包装膜[17]、汽车雷达和物联网等领域。

3 结论及展望

目前常见的LCP薄膜加工方式各有优劣势,工业化生产需根据下游客户对材料的要求和自身技术优势选择合适的加工工艺。

(1)溶液流延法采用特殊的溶致型LCP为原材料,采用类似聚酰亚胺薄膜的加工方式,设备相对成熟,纵横向取向度易于控制。可溶性LCP原材料供应有限;在加工过程中,溶剂使用量大,环保压力大;所得到的薄膜介电性能偏高,尺寸稳定性有待提升,溶剂残留可能会在高温SMT过程中起泡。该方法能够生产非常薄的薄膜,在耳机振膜领域应用前景广阔。

(2)双向拉伸法必须采用特殊的拉伸工艺,设备要求极高,投资较大,具有较高的技术门槛。但得到的薄膜厚度均匀性好,纵横向匹配性好,可生产较厚的薄膜。

(3)熔融流延法是最简单的LCP薄膜加工方式,但其纵向取向度明显,柔韧性偏差,更应该被称作LCP片材,其更可能在刚性覆铜板中得到应用。

(4)吹膜法是目前唯一经过系统研究的加工方法,专利及文献资料较多,可实现分子链纵向和横向同时拉伸和取向,技术成熟度高,是目前国内企业最容易突破的技术路线。但吹膜法无法生产较厚的LCP薄膜(厚度上限为0.125 mm),厚度均匀性较差(厚度公差最低10%),而且得到的LCP薄膜必须经过离线热处理,延长了生产路线,增加了加工难度。

随着我国在5G产业的大力发展和电子产品产业链的完整性,对LCP薄膜的需求和用量必将与日剧增,应用前景广阔。

我国近年来在LCP薄膜上进行大量的研究工作,从LCP膜级树脂到成膜工艺均取得了长足的进步,但与国外还有极大差距。国内研究者应更注重基础研究和加工设备研究相结合,早日实现LCP薄膜产品的技术突破。