印制电路板背钻孔方法改进

刘文略 范伟名

(景旺电子科技(龙川)有限公司,广东 河源 517300)

0 前言

随着信息化产业的不断推动,数字信号传输的速度越来越快,频率越来越高,传统设计的印制电路板(PCB)已经不能满足这种高频电路的需要。信号传输的完整性研究成为当下高频高速电路板的核心技术课题之一。PCB中的部分金属化孔(PTH)端部是无连接的,当电路信号的频率增加到一定强度后,PTH孔铜端部会造成信号反射、散射和延迟等“失真”问题,同时还会对周围的其他信号造成干扰,严重时将影响到线路系统的正常工作;背钻的作用就是移除PTH孔端部无连接部份孔铜来达到高频电性的提升,从而消除此类电磁干扰(EMI)问题,满足型号传输完整性的要求。

1 常用背钻方法的缺点

1.1 外层为信号反馈层背钻方法

其主要缺点是背钻深度控制误差大、导电盖板厚度精度要求高、成本高。工作原理(见图1所示)为信号反馈层在外层,需要在表面覆盖一张导电盖板+绝缘盖板;利用导电盖板作为信号反馈层进行背钻深度控制;因导电盖板在表层,在导电盖板本身厚度偏差因素的叠加下,背钻深度的控制精度误差较大;为减小导电盖板厚度均匀性对背钻深度的影响,对导电盖板的厚度均匀性要求非常高。此外导电盖板属一次性耗材,使用成本高。

图1 外层为信号反馈层背钻方法示意图

1.2 内层为信号反馈层背钻方法

其主要缺点是影响PCB布线密度并增加额外信号干扰因素;工作原理(见图2所示)为在PCB内层增加用于背钻电信号反馈的线路导通,连接各参考层,当背钻深度达到参考层时,输出反馈信号;该方法缺点主要表现需PCB板内部增设参考层导通电路;占用PCB产品的布线空间,影响了PCB的布线密度;同时产生信号辐射对周围的其它信号造成干扰,严重时将影响到线路系统的正常工作。

1.3 板厚比例控制深度背钻方法(Mapping)

图2 内层为信号反馈层背钻示意图

其缺点是对机台具有选择性、基础参数要求高、成本高、生产效率低;工作原理(见图3所示)是利用钻机的微电流来感应板面高度位置,先确认台面高度再确认板厚高度,计算每个需要背钻的位置点,按预设板厚钻深的比例,计算每个点的钻深。该方法是在外层为信号反馈层背钻方法的基础上,增加测量及计算板厚到达按板厚的高低不同自动调整钻深,以提升背钻深度精度;但该方法对钻机要求高,必须具有按板厚比例控制深度背钻的控深功能;同时需要收集机台面高度(需要耗用一张导电盖板和一张绝缘盖板)和板面高度(需要耗用一张导电盖板和一张绝缘盖板),再按收集的板厚按设定的钻深比例自动核算给出信号钻深(需要耗用一张导电盖板和一张绝缘盖板),严重影响钻孔背钻效率,相比于传统外层为导电信号层背钻方法,需要多消耗3倍的导电盖板和绝缘盖板,极大地增加了生产成本。

2 新方法实验

2.1 实验目的

改善现有背钻方法的局限性,在不影响PCB设计空间和布线密度的前提下,提高背钻深度/残桩控制精度、提高生产效率、降低生产成本。

2.2 实验方案设计

图3 Mapping背钻示意图

通过常用背钻方法的工作原理可以发现,导电盖板厚度均匀性是导致外层为信号反馈层背钻方法成本高和背钻stub控制精度差的主要因素。新背钻方案是取消导电盖板,排除导电盖板厚度均匀性对背钻精度的影响;直接利用PTH孔口镀铜实现对钻头的电信号反馈;保留一张绝缘盖板,背钻时钻头先钻穿绝缘盖板,再钻入背钻底孔至钻头接触到孔口的铜时,接触信号开始计算钻深的深度。如图4、图5所示,钻头下钻至背钻底孔孔口时,钻头与表面铜层触电产生电流,触电时钻机自动记录高度值;并自动计算下钻深度(根据预先设定需要背钻深度值)位置后停止下钻同步开始起刀,完成一个背钻孔制作。

图4 新背钻方案示意图

图5 钻头接触背钻底孔的孔口导电触发信号示意图

2.3 实验验证

2.3.1 新方案可行性验证

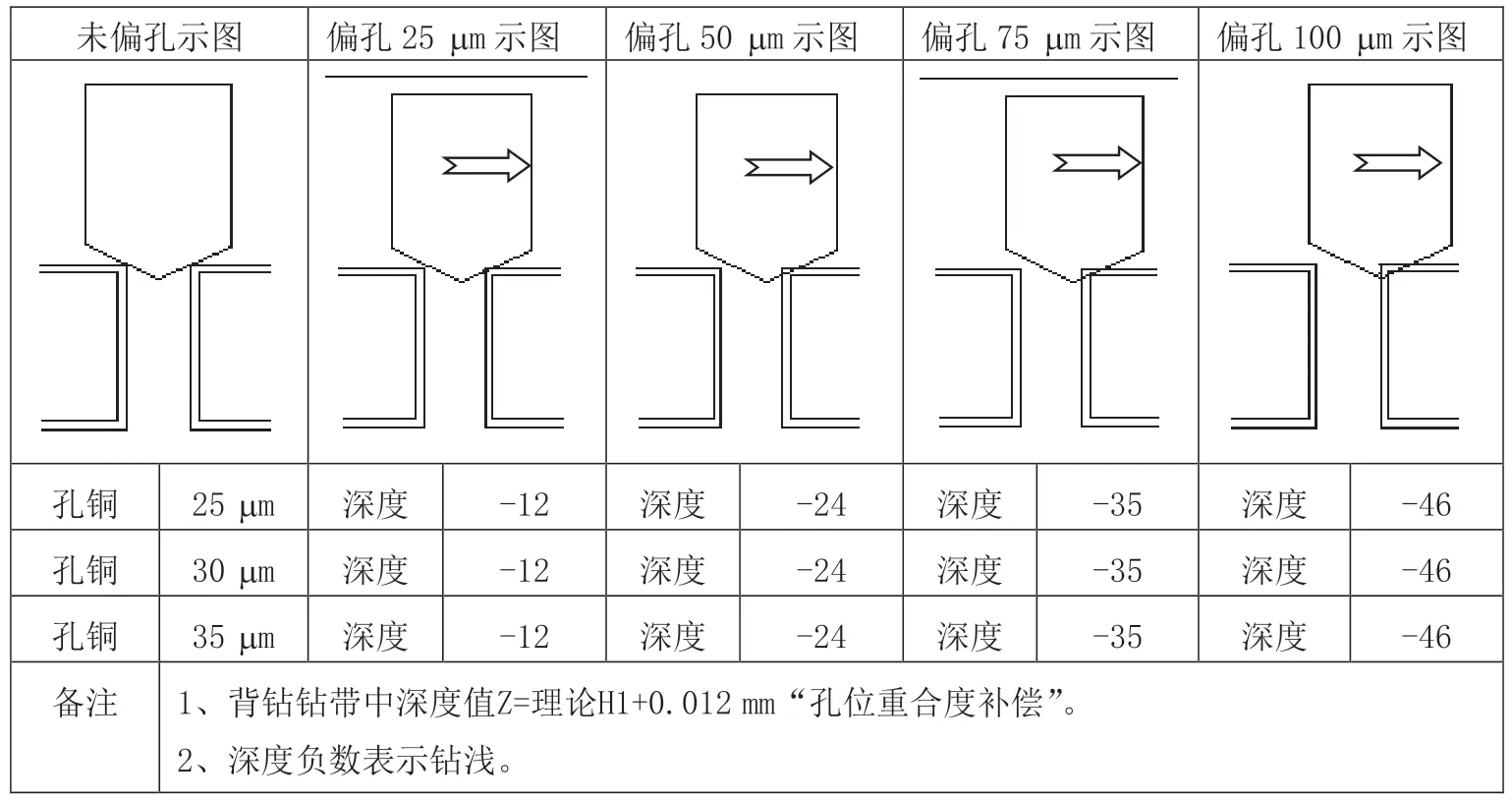

因为新背钻方案是利用钻头接触孔口镀铜产生的电信号,而开始计算预设钻深的,若背钻孔与一钻孔孔偏,则会导致背钻时钻头先接触PTH孔的一边,从而提前计算钻深,则会因背钻钻浅而导致残桩变大。故要验证新背钻方案是否符合背钻加工,需同步验证在正常孔偏管控范围内(±75 μm),背钻残桩是否符合管控范围(±100 μm);背钻孔与一钻孔径偏移对背钻残桩影响分析如图6所列(数据分析参考对象为一钻孔径0.25 mm,背钻孔径为0.45 mm,钻头角度130度)。从图6可以看出:新背钻方案取消导电盖板后,一钻和背钻孔偏达到孔偏的报废标准(100 μm),背钻残桩只钻浅46 μm,满足管控标准;如果一钻和背钻孔偏在正常的管控范围内(±75 μm),背钻残桩最大偏差极差可管控在35 μm以内,符合生产管控范围。

2.3.2 新背钻方案背钻能力验证

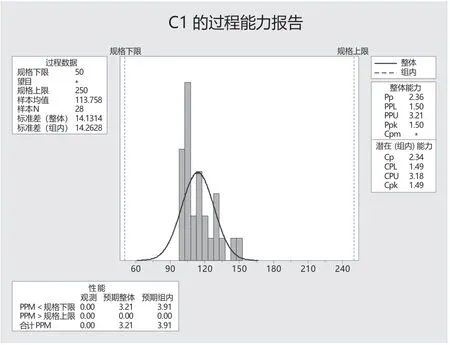

通过设计4种背钻深度实验板,分析新背钻方案对不同背钻深度的制作能力(见图7所示);由表1数据可以看出,使用新背钻方案制作的背钻孔,背钻残桩可以管控到±100 μm内,Cpk≥1.56;满足背钻要求。

2.3.3 新背钻方案与使用导电盖板传统背钻方案效果对比

通过表2可以看出,新背钻方案与使用导电盖板传统背钻方案均能够满足背钻残桩的管控要(±100 μm内,Cpk背钻孔,背钻残桩可以管控到±100 μm内,Cpk≥1.56);但新背钻方案比使用导电盖板传统背钻方案的背钻残桩的Cpk能力高,2.21~2.59(见图8~图11所示);故新背钻方案的背钻控深精度更有优势。

3 结论

综上所述新背钻方案(取消导电盖板,利用PTH孔铜进行电信号反馈)在满足生产对背钻残桩的管控要求(±100μm内,Cpk≥1.56)外;避免了使用内层为信号反馈层背钻方法带来的占用PCB设计空间和产生额外信号干扰因素的问题,其相对于外层为信号层的传统背钻方法还具有以下几点优势。

(1)成本优势:原在表面覆盖一张导电盖板+绝缘盖板,新背钻方式现在只需要在表面覆盖一张绝缘盖板,省下一张导电盖板成本。

(2)精度控制优势:新背钻方案比使用导电盖板传统背钻方案的背钻残桩的Cpk能力高,达到2.21~2.59;更有利于高精度高端背钻PCB的制作要求。

图6 背钻孔与一钻孔径偏移对背钻残桩的影响分析表(单位:μm)

图7 残桩数据分析图

表1 新背钻方案制作背钻能力实验数据(单位:μm)

表2 新背钻方案与使用导电盖板传统背钻方案实验数据(单位:μm)

图8 使用导电盖板方法浅背钻残桩能力分析

图9 使用导电盖板方法深背钻残桩能力分析

图10 新背钻方案浅背钻残桩能力分析

图11 新背钻方案深背钻残桩能力分析

(3)生产效率:使用导电盖板传统背钻方案需要在表面覆盖一张导电盖板+绝缘盖板,而板厚比例控制深度背钻方法更是需要收集大量的机台高度和板厚数据,严重影响生产效率;新背钻方法只需要在表面覆盖满足一张绝缘盖板,生产操作上减少了一次盖盖板动作,提升50%的盖盖板时间,大幅度提高了生产效率。