高厚度微小孔径PCB的钻孔效率改善研究

梁 柳 何园林 张细海 寻瑞平

(江门崇达电路技术有限公司,广东省智能工控印制电路板工程技术研究中心,广东 江门 529000)

0 前言

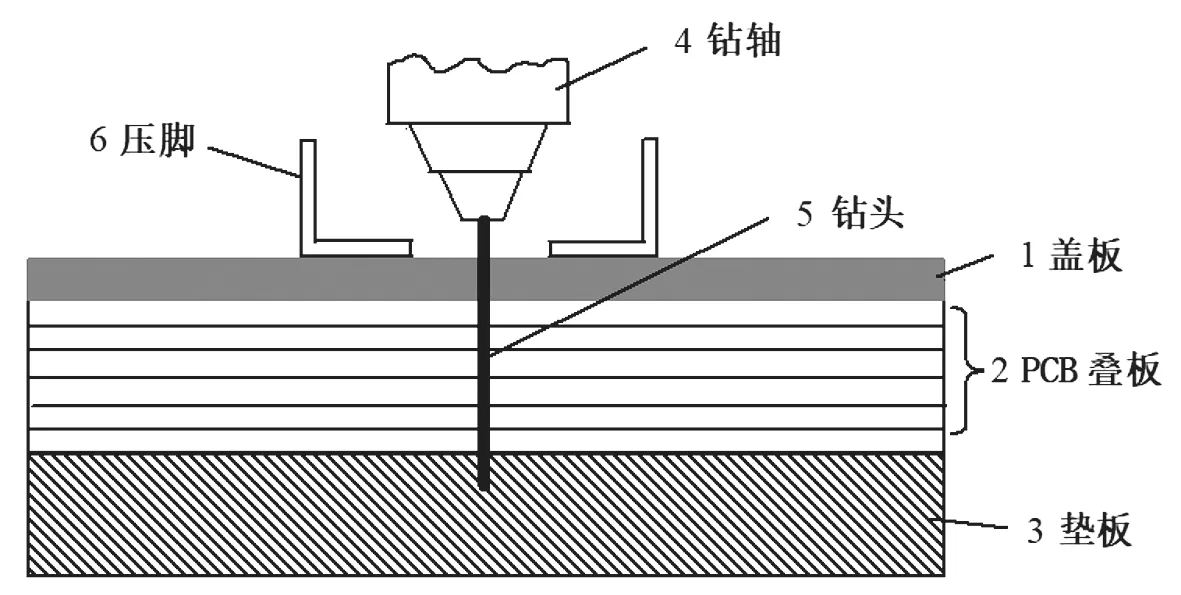

印制电路板(PCB)是重要的电子部件,是电子元器件的支撑体,是电子元器件电气连接的提供者。通常,PCB在实际应用时,由于走线、结构、过电流等的需要,需要进行钻孔加工。为了保护PCB板材以及提高钻孔的孔位精度和孔壁质量等,需要在PCB上方覆上一层盖板,在下方垫上一层垫板,钻孔示意图如图1所示[1]。

提高生产效率、降低生产成本,是企业生产管理的永恒课题。在实际钻孔生产过程中,为了提高生产效率,往往都会在确保钻孔精度和孔壁质量的情况下适当增加PCB在制板(PNL)叠板数,也就是多块PCB叠在一起钻孔[2]。此种方法一般适用于常规大孔径(孔径一般>0.3 mm)、低钻孔密度、低板厚的钻孔生产;对于高密度、高板厚、微小孔径(<0.25 mm)的钻孔情况,由于受技术能力限制,只能单叠(1 PNL/叠)钻孔生产,严重影响生产效率,导致钻孔工序产能不足成为生产瓶颈。

我公司近期遇到的批量生产孔密度高(超60 000孔/PNL)、板厚高(2 mm)、孔径小(最小钻头0.225 mm)的PCB钻孔实例,本文探讨在保证钻孔孔位精度、孔壁质量的基础上,增加叠板数、提高生产效率、降低生产成本的可行性。

图1 PCB钻孔示意图

1 研究内容

本研究主要研究内容包括如下方面:

(1)厚2.0 mm最小孔0.225 mm钻孔叠板数行业调查;

(2)钻头样品基本信息及改进研究;

(3)钻头样品测试过程及结果;

(4)钻头小批量导入跟进结果;

(5)2.0 mm板厚1PNL/叠改2PNL/叠价值核算。

2 结果与讨论

2.1 行业调查

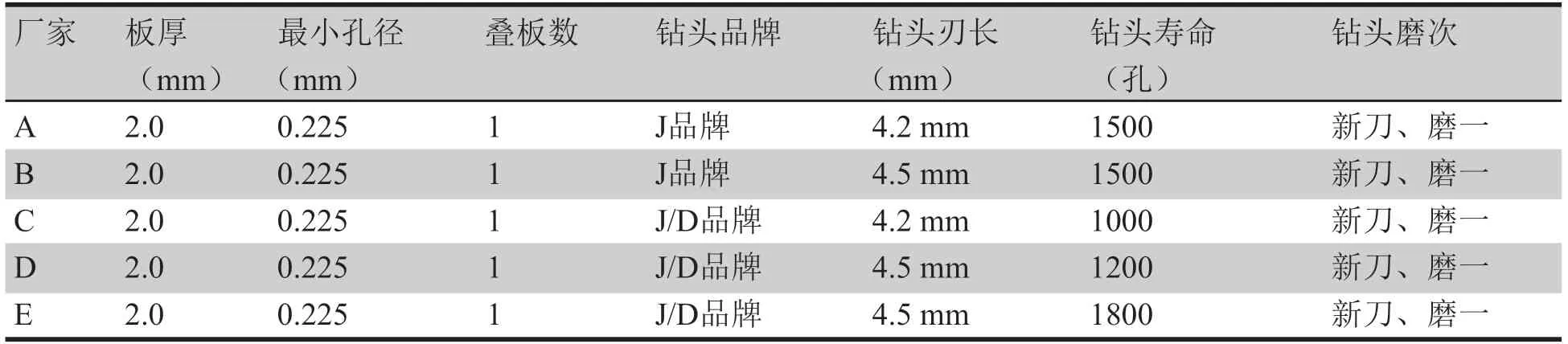

本研究首先调查了行业内销售规模排名前列的5家知名公司“板厚2.0 mm、最小孔径0.225 mm”的钻孔生产情况,调查结果如表1。

可以看到,目前行业内此类高厚度、微小孔钻孔一般都为单叠(1 PNL/叠)生产,且钻头最大磨次为磨一。单叠、磨一生产明显不利于钻孔效率和成本控制。见表1。

2.2 钻头改进实验结果

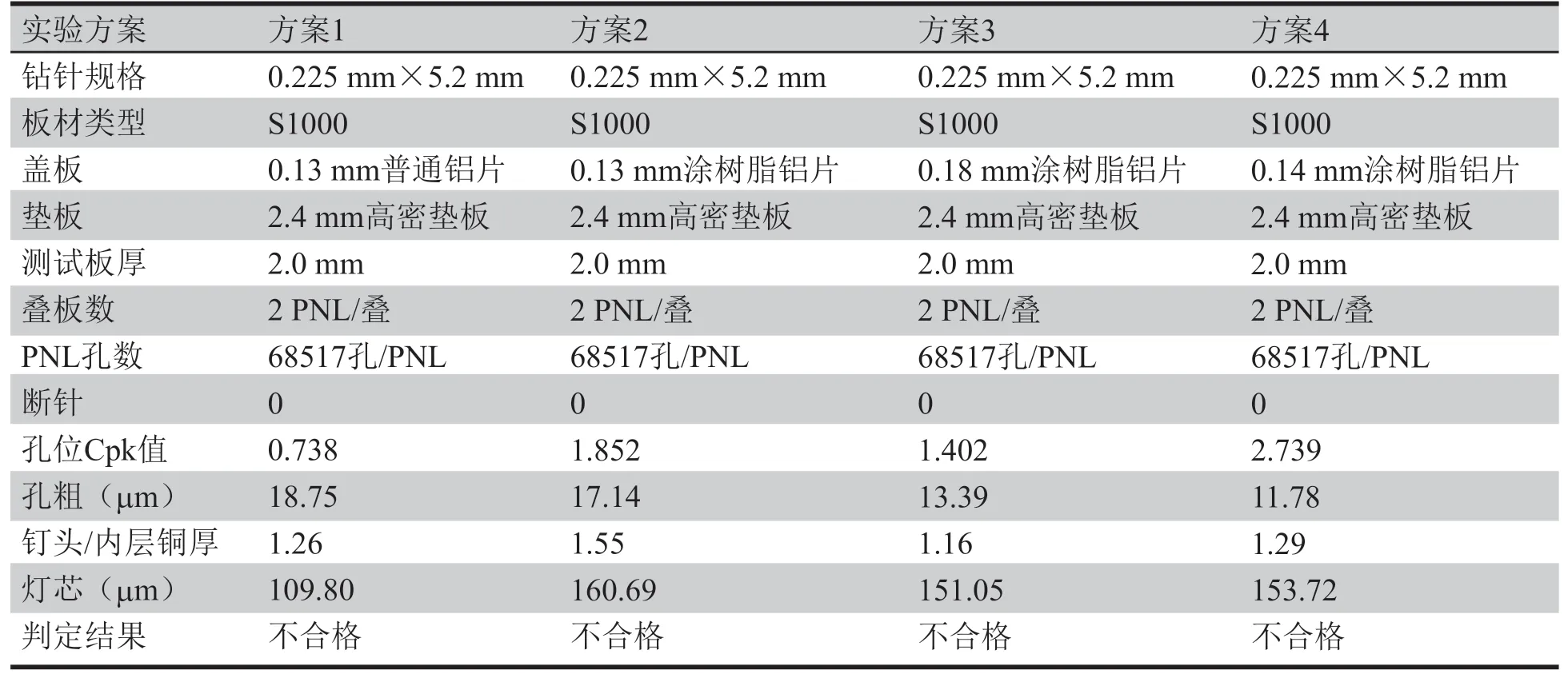

考虑到PCB厚度增加、钻孔孔径变小,带来的直接问题是钻孔过程中常规钻针刃长不够,同时钻孔过程摩擦增加、排屑难度加大,因此首要改善方案是设计一款加长钻头并联系供应商制造,确保刃长大于一块盖板和至少两块生产板的厚度之和,从而可将叠板数量由1 PNL/叠改为2 PNL/叠,提高钻孔效率,降低生产成本;同时配备涂树脂铝片盖板进行钻孔跟进,涂树脂铝片盖板表面涂覆的高分子树脂能够防止钻头打滑,提高钻孔孔位精度,还能吸收钻头高速旋转及与板材摩擦产生的热量,并通过自身熔融的相态变化润滑钻头、清洁孔壁,进一步保护钻头和改善钻孔孔壁质量[3]。具体钻头改进情况见表2,实验跟进结果见表3。

从表3孔位Cpk值分析结果来看,方案2、3、4的孔位Cpk值均大于1.33,表现合格,方案1孔位Cpk值为小于1.33,表现不合格,说明板厚2.0 mm、最小孔径0.225 mm、2 PNL/叠钻孔必须使用涂树脂铝片盖板。从孔壁方面来看,4个方案的孔壁粗糙度小于25.4 μm,钉头(内层铜厚)<2.0,孔壁粗糙度和钉头表现合格;4个方案的钻孔孔壁灯芯长度在109.80~160.69 μm,大于100 μm,表现不合格。

表1 板厚2.0 mm、最小孔0.225 mm钻孔叠板数行业调查情况

表2 加长钻头和普通钻头基本信息

表3 加长钻针钻孔实验结果

基于表3实验中灯芯问题,优化钻孔参数(钻头寿命、转速、进刀速)跟进测试,结果如表4。从实验结果来看,孔壁灯芯长度仍然大于100 μm,改善效果不大。这说明,涂树脂铝片有利于改善钻孔孔位精度和孔壁质量,仍存在灯芯长度不合格的问题还需要进一步改善研究。

2.3 钻头第二次改进实验结果

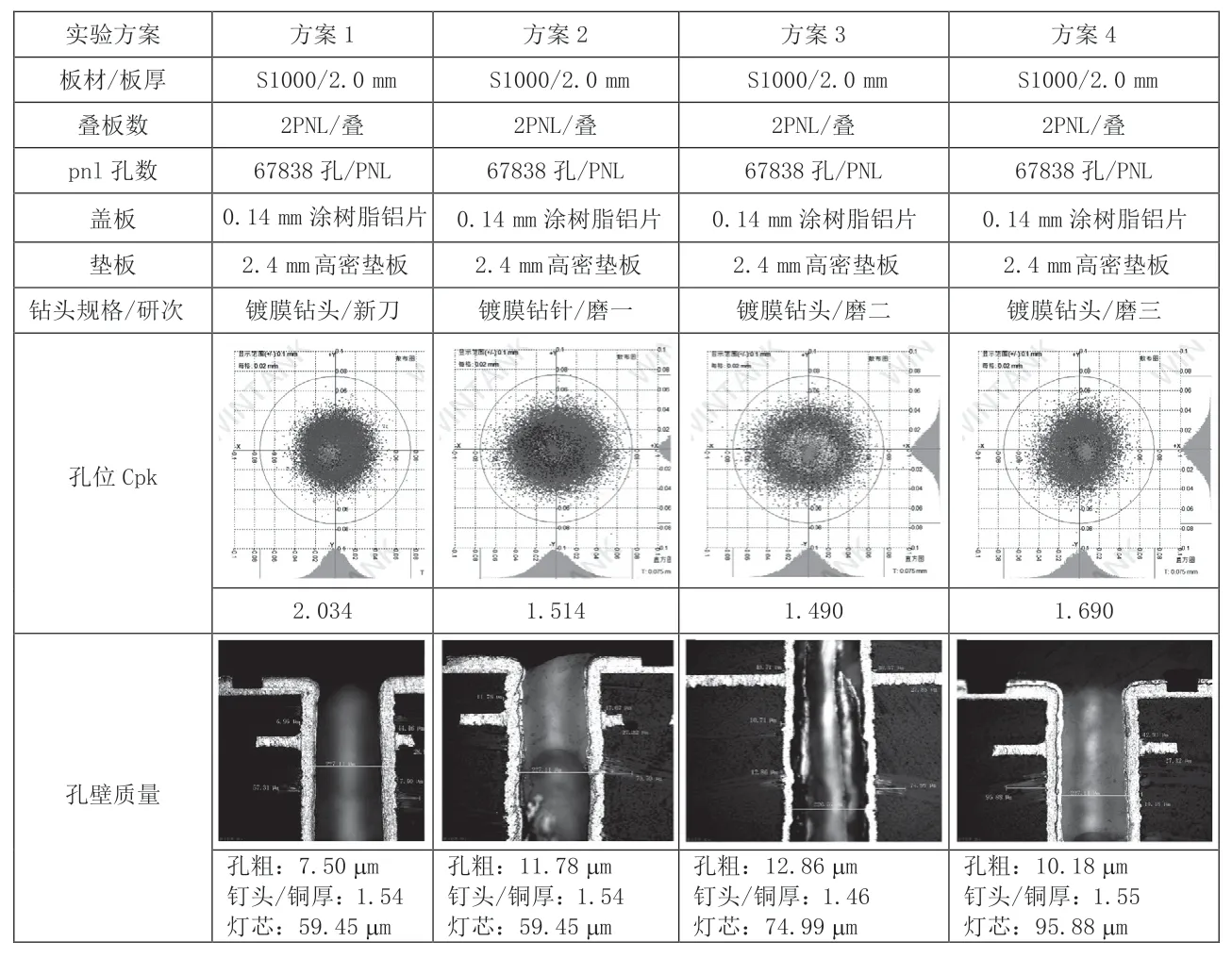

继续研究钻头改进方案,在加长钻头表面加镀一层金属碳化钽膜(TaC),TaC膜是一种类金刚石非晶四面体碳膜,具有高致密性、高耐磨性、低摩擦系数等优点,可将钻头表面摩擦系数由0.45降低到0.05,用来进一步改善钻头与孔壁摩擦及排屑效果。具体钻头改进情况见表5所示。

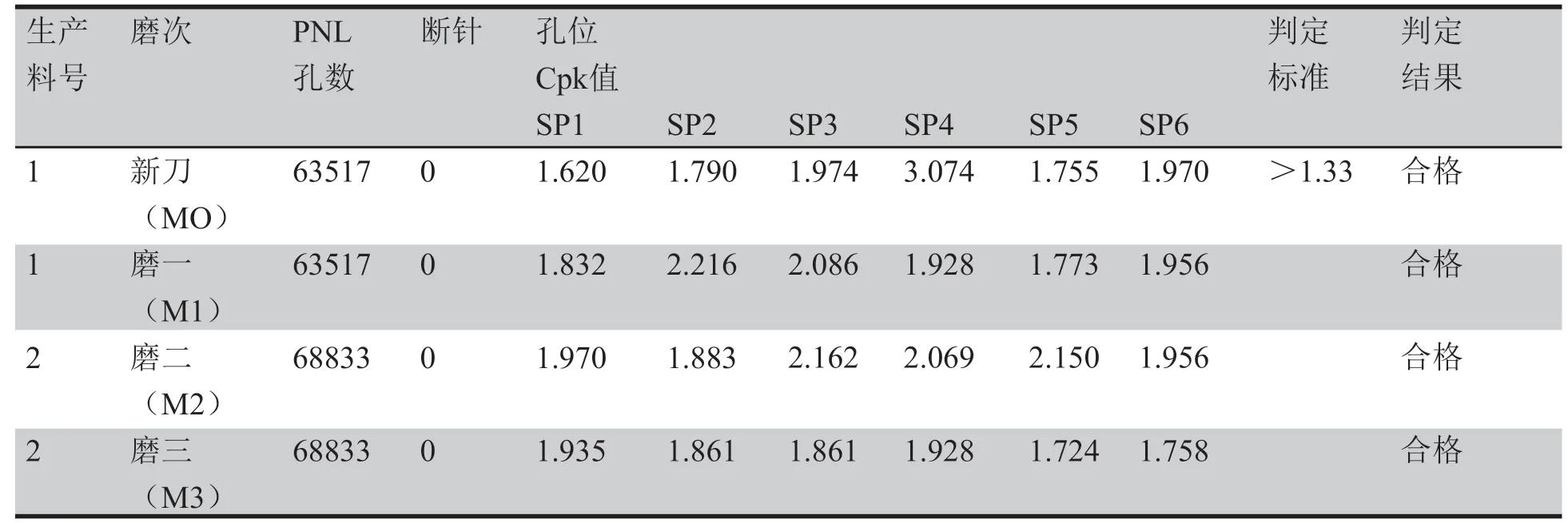

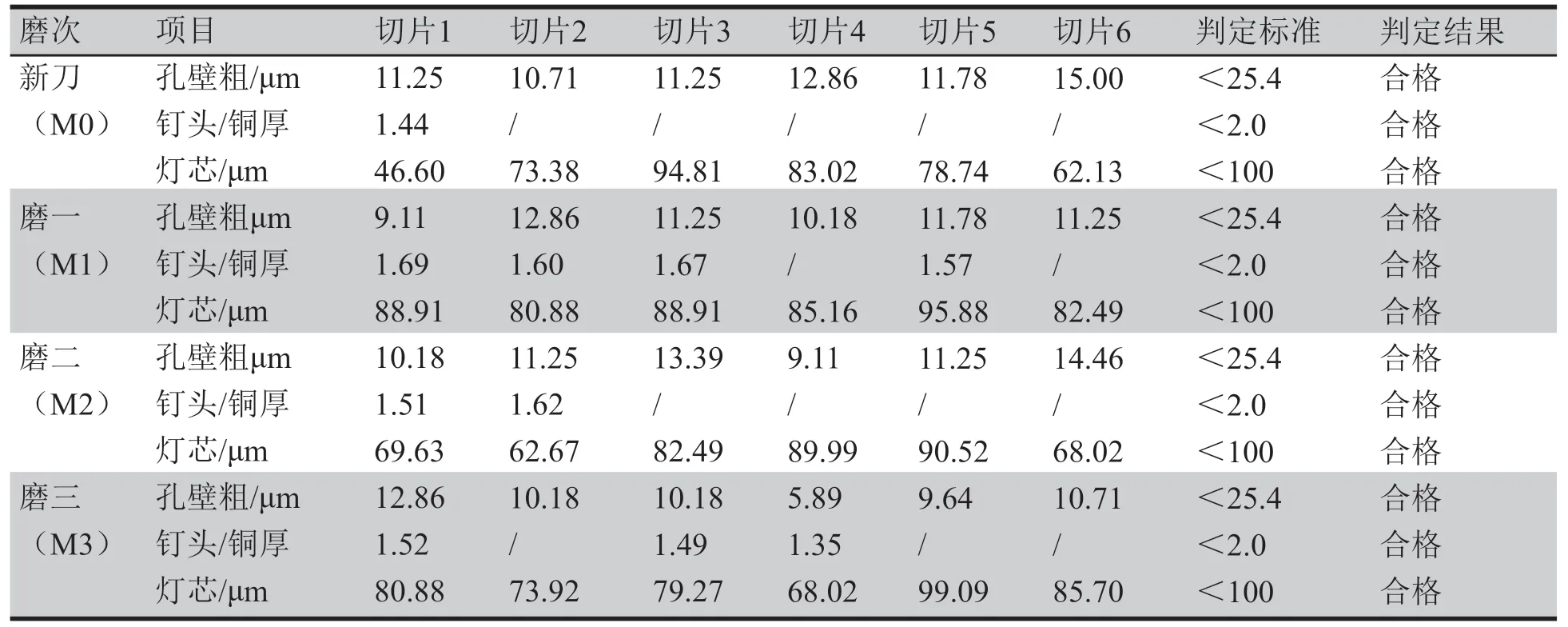

实验结果见图2所示,板厚2.0 mm、最小孔径0.225 mm采用镀膜钻头及涂树脂铝片盖板2 PNL/叠钻孔,使用新刀、磨一、磨二、磨三的钻头钻孔过程均无出现断针,孔位Cpk值大于1.33,孔位精度合格;孔壁粗糙度均小于25 μm,孔壁钉头(钉头/内层铜厚)小于2.0,孔壁灯芯长度小于100 μm,孔壁质量合格。这说明镀膜钻头配合涂树脂铝片钻孔测试符合要求,但考虑到测试样品数量有限,建议先小批量试用。

表4 灯芯问题优化方案实验结果

表5 镀膜钻针和加长钻针基本信息

图2 镀膜钻头钻孔实验结果

2.4 钻头小批量导入跟进生产结果

为进一步验证改进方案的可行性,采用六轴钻机实施板厚2.0 mm、最小孔径0.225 mm、2 PNL/叠PCB小批量钻孔生产,钻孔参数与测试条件保持一致,跟进结果如表6、表7。

实验结果显示,小批量生产,钻孔过程无断针,六个钻轴钻孔的孔位Cpk值均大于1.3,孔位精度合格;孔壁粗糙度均小于25.4 μm,孔壁钉头(钉头大小/内层铜厚)小于2.0,孔壁灯芯长度小于100 μm,孔壁质量合格。说明改进方案小批量生产合格,具备批量生产的可行性。

2.5 1 PNL/叠改2 PNL/叠的钻孔价值核算

经我公司财务成本组价值核算,板厚2.0 mm最小孔0.225 mm钻孔由1 PNL/叠改2 PNL/叠,材料成本可下降10.98元/m2,生产效率提高37.01%,换算成人工成本可节约22.17元/m2,钻孔总成本节约33.15元/m2,极具有推广应用价值。

3 结论

(1)目前板厚2.0 mm、最小孔0.225 mm钻孔采用1 PNL/叠,严重影响生产效率;(2)采用0.225×5.2 mm加长钻头,并在钻头表面加镀一层3~5 μm TaC涂层,配合使用涂树脂铝片盖板,实现了板厚2.0 mm、最小孔0.225 mm钻孔的2 PNL/叠生产;孔位Cpk值、孔壁粗糙度、孔壁钉头、灯芯测试合格,满足品质要求;(3)经成本核算,采用板厚2.0 mm、最小孔0.225 mm、2 PNL/叠钻孔方法,材料成本可下降10.98元/m2,生产效率提高37.01%,极具推广应用价值。

表6 小批量生产孔位Cpk值情况

表7 小批量生产孔壁质量情况