特厚煤层大断面托顶煤巷道支护机理及应用研究

汪占领,井庆贺,石 蒙,张洪清,张旭光,李寿君

(1.天地科技股份有限公司开采设计事业部,北京 100013;2.中煤科工开采研究院有限公司,北京 100013;3.扎赉诺尔煤业有限责任公司,内蒙古 满洲里 021410)

0 引 言

随着采掘技术和设备制造水平提升,特厚煤层的开采方法也由原来的分层开采、综采放顶煤开采向大采高综采转变,由于采高增大,回采巷道多为托顶煤巷道,且受设备尺寸制约,巷道断面增大,受采动影响后巷道变形严重,影响矿井的正常生产。国内已经有不少学者关注到此类问题并展开研究,部分学者[1-6]在理论研究、数值模拟和现场实践的基础上提出了高预应力支护理念,并在多个矿区成功应用,取得了很好的支护效果;张日林等[7]针对王庄煤矿7105运输巷大断面托顶煤巷道采用数值模拟等手段进行了支护参数优化研究,得出了合理的支护参数,并采用井下监测的方式对支护效果进行了验证;白兰永[8]利用RFPA2D分析软件模拟某煤矿1192工作面层状岩体的变形、破坏过程,给出了托顶煤巷道的支护方案。综上分析可以看出,对托顶煤巷道锚杆与锚索联合支护的研究主要通过锚杆与锚索联合支护或超前支护对围岩变形的控制作用进行研究,关于锚杆与锚索及配套构件对托顶煤巷道围岩受力状态改变的研究相对较少。

扎赉诺尔矿区灵东煤矿Ⅱ3煤层厚度约25 m,计划采用分层大采高开采,因顶煤较厚,锚杆和锚索不能锚固在较深的稳定岩层,采用传统的巷道支护技术不能有效控制巷道大变形,本文针对扎赉诺尔矿区灵东煤矿Ⅱ3煤层分层大采高综采首采面大断面托顶煤巷道开展高预应力支护机理及应用研究。

1 工程地质条件

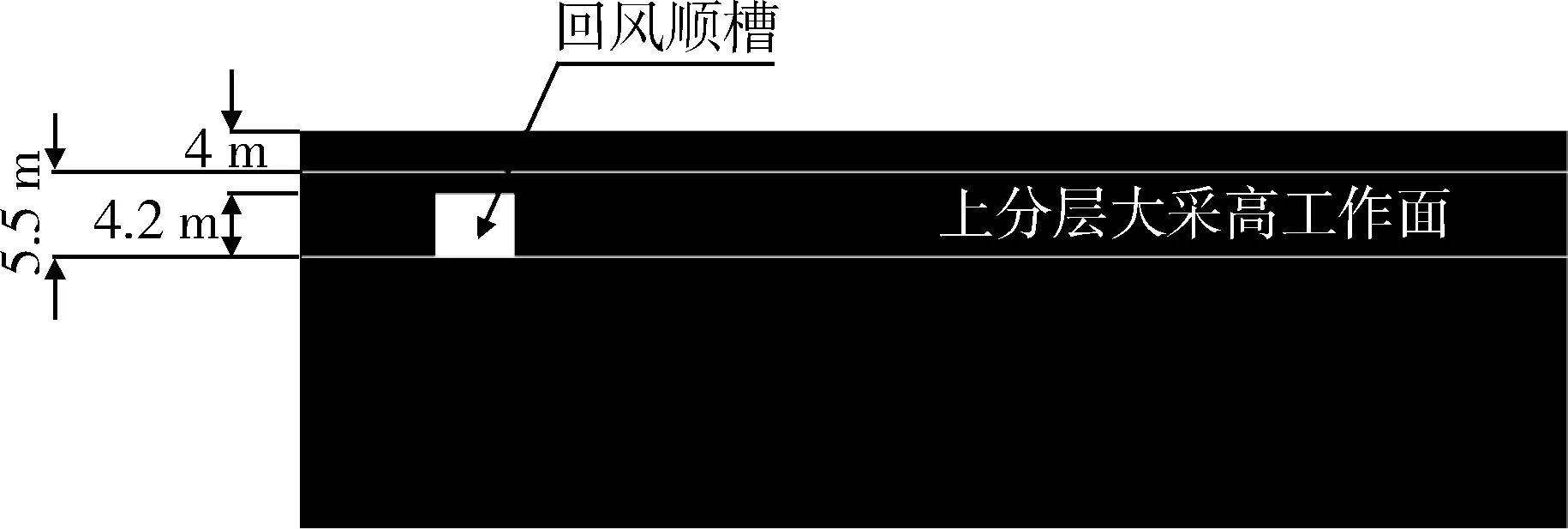

灵东煤矿Ⅱ3煤层分布于扎赉诺尔矿区全区,属全区可采煤层,试验巷道附近煤层埋深480 m左右。 煤层厚度25.95 m。煤层顶板分别为厚度0.5 m的泥岩、厚度1.5 m的粉砂质泥岩(打钻困难,有淋水)和厚度7.6 m的粉砂岩;煤层底板为厚度0.5 m的炭质泥岩和厚度0.8 m的泥岩(图1)。煤体强度集中在12~15 MPa之间。 按矿井Ⅱ3煤层开采方案,Ⅱ3煤层分两层开采,其中上分层工作面采高5.5 m,为了避免锚索孔伸入顶板泥岩及钻孔出水,回采巷道顶板留厚度4 m的顶煤,位置关系如图2所示。

首采工作面回风顺槽断面为矩形,宽度5.4 m,高度4.2 m;顺槽掘进时留有厚度4 m的顶煤。 巷道围岩地质力学测试结果显示,矿井地应力场类型为σHVh型,即σH>σV>σh。 其中,σH=10.52 MPa,σV=7.8 MPa,σh=5.46 MPa。从地应力量值上看,巷道围岩处于中等偏低应力场,最大水平主应力方向为N56.1°E方向,与巷道轴向夹角在45°左右。

2 软弱围岩控制机理分析

2.1 顶板围岩强度特征

图1 试验巷道附近钻孔柱状(部分)

图2 上分层大采高工作面位置关系剖面图

图3 巷帮煤体强度曲线

图4 顶板煤岩强度曲线

为了详细了解Ⅱ3煤层不同层位强度分布特征,采用钻孔触探法进行了原位强度测试(图3和图4),并采集试样在实验室进行力学性质测试(表1)。从测试结果来看,原位测试结果与实验室测试结果一致性较好,帮部煤体强度在12.89~16.57 MPa之间,平均为14.64 MPa,顶煤强度在13.79~17.86 MPa之间,平均为15.47 MPa,煤体强度总体不高,浅部煤体强度下降明显。

表1 Ⅱ3煤层试样力学性质测试结果

2.2 护表构件对围岩的控制作用

为全面分析锚杆护表构件对托顶煤巷道控制效果的影响,本文采用FLAC3D软件模拟分析相同预紧力下不同护表构件支护巷道围岩应力分布特征,本次模拟不考虑原岩应力。 模型采用莫尔-库仑本构模型,根据实验室测试结果,顶煤物理力学参数为密度1 500 kg/m3,黏聚力2.14 MPa,内摩擦角37.4°,其他参数见表1。

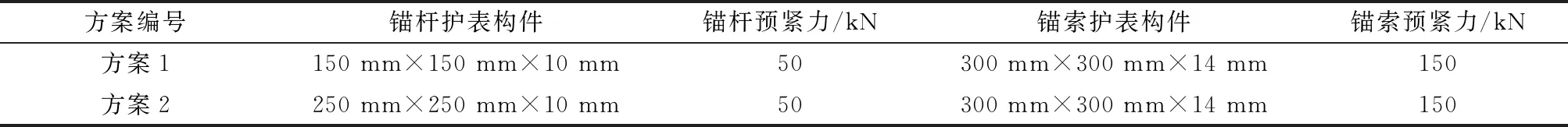

按两个方案进行模拟(表2),模拟方案中锚杆预紧力均为50 kN,锚索预紧力均为150 kN,锚杆托板尺寸为150 mm×150 mm×10 mm和250 mm×250 mm×10 mm两种,锚索托板尺寸为300 mm×300 mm×14 mm。

表2 模拟方案

图5 不同护表构件下顶煤应力分布

不同护表构件下顶煤表面应力分布如图5所示。锚杆托板为150 mm×150 mm×10 mm时,在顶煤表面形成的压应力区彼此独立,相互不连接,锚索形成的压应力区与附近锚杆形成的压应力区能产生一定的叠加效应,但无法扩散到整个顶部煤体范围。锚杆托板变为250 mm×250 mm×10 mm时,各锚杆所形成的压应力区呈方圆形分布,且往四周方向上明显扩大,彼此产生连接,与锚索形成的压应力区产生一定的叠加效应。总体来看,通过增加面积较大的护表构件可有效增大预应力在顶煤中的扩散范围,降低了锚杆之间顶煤拉伸破坏的可能性,顶煤的稳定性和受力状态明显改善。

3 井下试验与效果检验

针对巷道为托顶煤巷道,顶煤强度偏低的围岩特点,采用提高预应力和增大护表构件的思路进行支护,并进行了效果检验。

3.1 支护方案

灵东煤矿Ⅱ3煤层首采面回风顺槽为矩形断面,掘宽5.4 m,掘高4.2 m。 顺槽掘进时留有厚度4 m的顶煤。 根据地质条件,结合模拟分析结果,确定支护方案为:锚杆采用Φ20 mm×2 400 mm的左旋细牙全螺纹锚杆,杆体屈服强度500 MPa,顶板锚杆间排距均为1 000 mm,帮锚杆间距900 mm,排距1 000 mm,树脂加长锚固,预紧扭矩不低于400 N·m,锚杆托板规格为250 mm×250 mm×10 mm,拱高不低于34 mm,配调心球垫和减阻尼龙垫圈。顶板网片采用钢筋网,两帮采用菱形金属网。锚索规格为Φ17.8 mm×4 300 mm,间排距均为2 000 mm,锚索托板为300 mm×300 mm×14 mm拱型托板,锚索预紧力达到150 kN。具体支护参数见图6。

图6 灵东煤矿Ⅱ3煤层首采面回风顺槽支护布置图

3.2 支护效果检验

从井下监测数据来看,支护效果改善非常明显,原粗牙全螺纹锚杆400 N·m扭矩转化为预紧力只有22.70 kN,采用细牙全螺纹锚杆同样扭矩下预紧力可增加1倍左右,达到45.90 kN,锚杆的主动支护作用明显增大;从表面位移变化趋势来看(图7),两帮移近量在100 mm左右,顶板下沉量在70 mm左右,巷道围岩变形降低幅度非常显著。从窥视结果看(图8),顶煤锚杆索锚固范围内0~0.6 m浅部煤体裂隙较发育,深部煤体完整,说明较大的护表构件把施加的预紧力有效的传递到了顶板煤体中,使顶板煤体保持完整。

表3 不同锚杆扭矩转化对比

图7 巷道表面位移变化曲线

图8 试验段顶煤锚固范围窥视结果

4 结 论

1) 灵东煤矿Ⅱ3煤层首采工作面托顶煤巷道,顶煤强度偏低,自稳性差,托顶煤支护难度很大。

2) 通过增加面积较大的护表构件可有效增大预应力在顶煤中的扩散范围,降低了锚杆之间顶煤拉伸破坏的可能性,顶煤的稳定性和受力状态明显改善。

3) 井下试验表明,采用细牙全螺纹锚杆同样扭矩下预紧力可增加1倍左右,配合250 mm×250 mm×10 mm的大托板,对软弱围岩的托顶煤巷道有非常好的控制作用,巷道围岩变形降低幅度非常显著,巷道支护状况明显改善。