基于热管技术的锂离子电池热管理研究进展

雷 波,冼海珍

(华北电力大学能源动力与机械工程学院,北京 100084)

0 引言

“十三五”期间,为了实现我国由能源大国向能源强国转变的总体目标,汽车行业的升级与改造势在必行。目前,汽车行业的快速发展成为我国能源需求供给缺口的一大原因,但我国的石油资源短缺,几乎一半的石油需求需要通过进口来解决。因此,大力发展以电动汽车为代表的新能源汽车,以电代油,是建设资源节约型社会、环境友好型社会和生态文明社会的重要措施,也是转变我国汽车发展方式,有效控制汽车尾气排放的根本途径[1]。

作为电动汽车核心部件的电池,其性能优劣直接制约整车的动力性、安全性和经济性。目前常见的电池主要有铅酸电池、锂离子电池、镍氢电池、燃料电池等[2],而锂离子电池因能量密度高、循环寿命长、自放电率低和无记忆效应等特性而受到电池制造商的关注和亲睐。然而,尽管锂电池在电动汽车领域有着较为诱人的前景,但锂电池对温度的敏感性束缚了锂电池在电动汽车领域的进一步发展。

外界温度的变化以及电池充放电过程中化学反应的吸放热使得电池温度不可避免地发生变化。温度升高会加剧电池容量衰退,过高的温度甚至可能导致电池热失控;温度过低,电池功率、容量显著衰减,充放电效率下降;电池组中不同电池之间温差过大,会导致单体内阻、容量的不一致性和电池的不均速老化,形成整个电池系统性能与寿命短板[3]。因此,设计合理的电池结构并结合合适的冷却方案是电池热管理系统(battery thermal management system,BTMS)的研究目标[4]。一个良好的电池热管理系统需要满足以下特点:

1)保证电池工作在最佳的温度范围内(25 ℃~40 ℃),当温度低于或高于该温度范围时,需要对其加热或冷却[5]。

2)减小电池组内的温度差异,抑制局部热区的形成,使电池组地温差小于5 ℃[6]。

3)兼顾实际需求,如系统的紧凑型、重量、复杂性和可靠性等要求。

1 常用的热管理技术

从冷却媒介考虑,常用的电池热管理技术可以分为空气冷却技术、液体冷却技术、相变冷却技术(phase change material,PCM)、热管冷却技术以及多种冷却技术的耦合散热。

空气冷却是以低温空气为介质,利用热的对流,达到降低电池温度的一种散热方式。因具有成本低、重量轻和安装简单等优点,早期常被应用在一些续航里程短且主打性价比的车型上,例如日产LEAF、起亚Soul EV 等,现仍常见于电动巴士、电动物流车中。空气冷却分为自然对流冷却和强制对流冷却。研究发现,自然对流冷却并不能有效对单电池组散热,而强制对流利用风机能够明显降低电池组的最大温度,但常使得单体间的温差较大。目前,研究者通过优化电池组和空气流道的布局[7-8]、调整风速大小[9]、改变进出风口位置、变化流通路径[10]等方式来提高电池热管理系统的能力。然而,由于空气冷却换热效率低和热传导弛豫时间较长等缺点,使其仍难满足电动乘用车大规模电池组在高温环境中的热管理需求[11]。

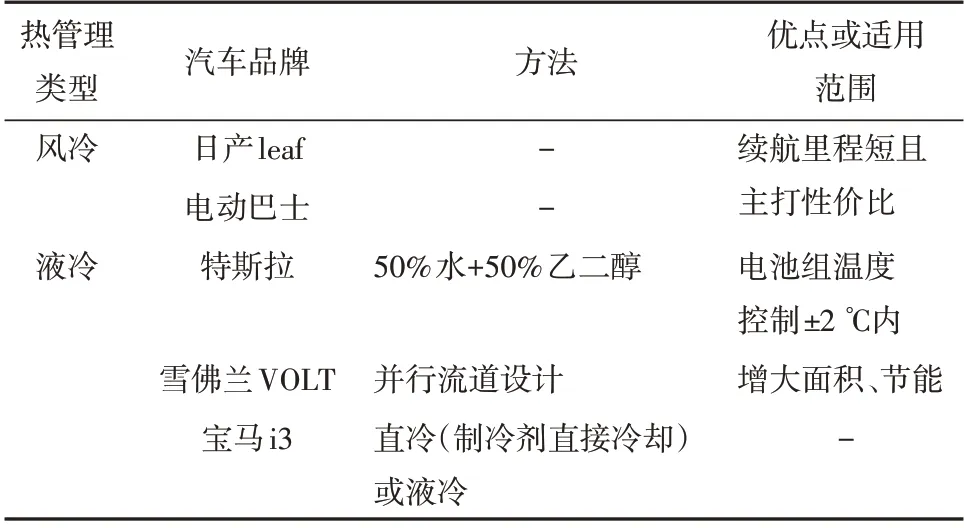

为进一步提高电池热管理系统的能力,采用换热系数更高、冷却速度更快的液体冷却成为强化传热的必然手段,同时,液体冷却技术也是目前电动乘用车的优选方案,如特斯拉、雪佛兰和宝马等电动汽车品牌均已采用,常用的电动汽车电池热管理方式如表1所示。液体冷却技术通过介质对流换热,不仅能带走将电池产生的热量,达到降低电池温度的目的,更能明显提升电池组温度场一致性。液体冷却的方式分为直接液体冷却和间接液体冷却。当前,液体冷却的研究主要集中在:冷却剂选择(水、油[12])和改良(加入纳米流体[13]),以及冷却剂相关参数的优化(如速度和温度参数[14]、入口和开口的位置及数量[15]),流道设计(直通道[16],U 型通道[17]);对于间接冷却,为了提高电池表面与冷却剂之间的散热能力,还主要包括冷却剂与电池之间传热的设计,例如:冷却管道的布置(常规布置、交错布置[18])、冷却板(冷却管)的设计与改良[19-20],冷却通道的优化及选型以及在电池表面与冷却管道之间添加高导热性物质[21]。然而,不可避免的是液体冷却存在复杂的结构和容易泄露的缺点仍是需要解决的关键问题。

表1 常用的电动汽车电池热管理方式Table 1 Common electric vehicle battery thermal management methods

当前,基于PCM相变降低电池温度的相变制冷技术是另一个研究重点。PCM 作为冷却剂的电池热管理系统不仅能在大电流下安全工作,还能使电池组更加紧凑轻便[22-23]。同时,相变制冷技术也无需额外冷却部件和无需消耗额外能量等优点。当前,相变制冷的难点在于导热系数较低以及需要较长的冷却时间。因此,有关相变制冷的研究主要集中在相变物质的选取及改良,其主要方法有:1)利用导热系数高的填充物(如碳纤维[24-25]、纳米粒子);2)将PCM 嵌入到多孔介质中(如金属泡沫[26]、膨胀石墨[27-28]);3)将PCM 依附于金属网格、石墨片或散热片上;为了防止持续充/放电时相变物质完全融化而发生泄露,通常利用相变制冷技术与其他方式的结合(包括强制风冷[29]、水冷或热管冷却),常见电池热管理技术及其应用如表2所示。

表2 常见电池热管理技术及其应用Table 2 Common battery thermal management technology and its application

2 基于热管技术的电池热管理系统

近年来,由于热管具有传热效率高、等温性能优良和使用寿命长等优点而受到广泛关注,其工作原理是液体工质在蒸发端受热蒸发汽化,在压差驱动下流向另一端并在冷凝段凝结放热,液体工质通过毛细力沿多孔材料返回蒸发段。结合热量在基于热管的电池热管理中实际流动方向,从电池与热管间的热量传递、热管的选型与结构设计、散热端冷却方式等3方面考虑,充分利用以热管为基础的电池热管理系统,以提高电池热管理系统的能力。

2.1 电池与热管传热设计与传热特性分析

电动汽车的运行工况复杂多变,在稳定状态下,电池的产热速率随放电倍率非线性增加,在非稳定状态下,如随时可能遇到的急刹、变速等情形,电池的温度变化更加剧烈。这就要求电动汽车必须建立一个良好的电池热管理系统以随时掌控电动汽车内锂电池的温度变化。在电池与热管间的传热研究中,热管理系统建立的难点在于如何使电池产生的热量更均匀和最大化地传递到热管的蒸发段。

2.1.1 电池与热管间的传热设计

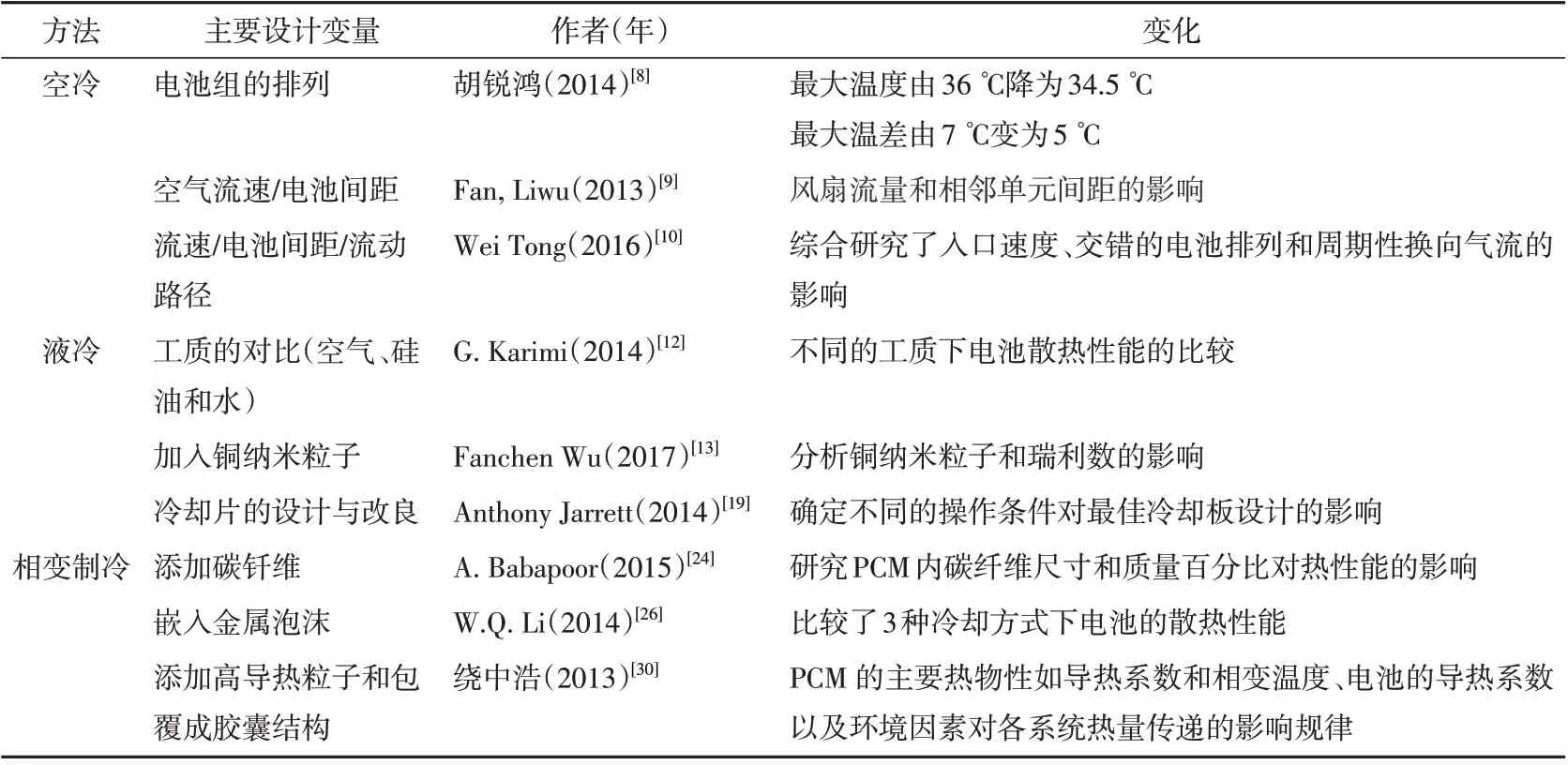

由于热管与电池接触的区域近乎呈线性接触,使得如何提高热管与电池的接触效率成为热管在电池热管理应用上的难点。Kuan-Ting Lin 等[31]通过实验研究了烧结热管和沟槽热管在被压平之后的性能变化,当热管蒸发段被压平之后,仅对热管的蒸发段热阻有较小的影响,压平前后其最大热负荷几乎不变。也可通过在电池单体间增加导热板[32]等方法来提高热管与电池的接触面积,从而提高热管的传热特性。陈维等[33]通过模拟比较有无铝集热板对电池热管理性能的影响,结果表明,有铝集热板的电池组温差可以维持在3 ℃左右,而无铝集热板的电池组温差超过了5 ℃,表明铝集热板在散热方面的有效性及良好的均温性。Jianqin Wang 等[34]通过正交法分析了电池间距、导热元件的厚度、电池与导热元件的接触角和导热元件的高度对电池热量分布的影响(如图1 所示),结果表明导热元件的高度对电池的最大温度和温差影响最大,接触角次之,导热元件的厚度和电池间距对电池温度分布的影响最小。

图1 电池模块结构示意图Fig.1 Schematic diagram of battery module structure

除此之外,在热管与电池间填充相变材料[35]不仅可以增加电池热管间的接触面积,更能提高温度的一致性。张维[36]研究了微小平板型环路热管和相变材料耦合散热对电池的最高工作温度和温度分布的影响。实验表明,在相同放置方式和相同功率的条件下,微小型环路热管和相变材料耦合散热时,电池的最高温度保持低于最佳工作温度上限50 ℃的时间最长,微小型环路热管系统其次,自然风冷系统最短。同时,应该注意的是,相变物质的导热率、厚度以及熔点等性质对电池热管理系统散热也有着较大的影响。Wencan Zhang 等[37]以相变物质、液体冷却和热管为基础建立了混合热管理系统,研究结果表明:PCM 的导热率与厚度、热管的长度和冷却水的速度对于电池的最大温度和温差都有着很重要的影响。Hamidreza Behi 等[38]比较了在自然冷却、热管冷却和热管冷却结合相变制冷3 种形式下的热管理系统的冷却效果,研究结果表明,在8C 放电倍率下,自然对流下的电池组最高温度达到53 ℃,热管冷却下达到了46.3 ℃,而热管结合相变制冷的冷却方式,利用热管的超高导热性补偿了相变物质的低导热性,使得电池的最高温度仅33.2 ℃。

2.1.2 热管布置方案设计

热管不同的安装方式对电池的热管理有着重要影响。Saleem Abbas 等[39]以平板热管、相变物质和水冷为基础设计了两种安装方式:分离式热管(detached heat pipe,DHP)和附着式热管(attached heat pipe,AHP)。与DHP 相比,在6W 的产热率下,AHP 模式下不仅能使单次充放电循环中整体的最大温度降低31%,且在不同的充放电循环过程中的电池最高温度保持一致,还能够用更少的时间达到稳定状态。热管不同的放置位置[40]以及偏转角度就成为热管理系统不可缺少的研究之一。Thanh-Ha Tran 等[40]比较了垂直位置左右倾斜20°时系统的冷却性能,研究表明,热管中毛细效应在液体运输的过程中起主要作用,而重力作用的效果相对较小,因此,热管冷却系统在不同等级的路面条件下均能高效地工作。

2.2 热管结构的设计与传热特性分析

作为热量传递过程中的关键环节,热管不仅需要快速吸收锂电池的产热,更为重要的是将锂电池的热量及时传递给外界。由于热管的热管理性能受热管的选型、启动时间、结构、内部工质的设计及改良等多重因素的影响,因而只有通过对热管合理的设计和改良使其能够充分发挥热管优良的热管理性能,才能使得电池组的温度维持在合理的范围内。

2.2.1 热管的选型和启动

通过研究发现当温度低于热管的启动温度时,锂电池热量的传递主要以管材为主,但当温度大于热管的启动温度时,以内部工质相变传热为主[41]。目前热管的选型主要以脉动热管(振荡热管)、L型热管、平板微热管[42]以及烧结热管等为主。不同的热管具有不同的优势,如脉动热管对于圆柱形电池的散热具有较大的优势,L型热管能够很好地节约空间,平板微热管具有较大的接触面积,因而选择何种类的热管在电池热管理领域尚无统一的选型和设计,目前的研究中一般基于不同的热管理性能选择不同的热管。Hamidreza Behi 等[43]设计了一种L 型平面热管结合散热铜片的散热结构(如图2所示),与自然对流相比,电池模组在X方向仅增加7 mm,但电池的最高温度下降了42.7%,温度一致性提高了73.4%。

图2 电池模组结构示意[43]Fig.2 Schematic diagram of battery module structure

热管的启动主要分为持续启动和间歇启动,考虑到同步冷却可能过度降低电池的温度,会对电池的功率产生不利的影响。Liang 等[44]通过控制入口冷却剂和电池的温差来研究间歇冷却中热管的时间滞后问题,研究结果表明:间歇冷却与持续冷却相比,不仅可以使电池有相近的冷却表现,更能够通过减少以热管为基础的热管理系统的运行时间来大幅降低电池的功率消耗。Rao等[45]通过试验研究发现振荡热管的启动温度必须由期望的最高温度和电池组可接受的最高温差决定。设计出良好的启动时间和启动温度不仅能够使电池组工作在合理的温度范围内,还能有效地降低电池运行的额外功耗。

提升热管散热能力的另一有效途径是选择合适的热管数目,不仅能够增加蒸发段的吸热面积,更能提高热管的传热速度。Jia qiang E 等[46]利用正交法对热管数目、冷却剂的流动速度、冷却通道的宽度和高度等参数进行量化分析,确定其主要和次要因素并找到了最优组合模型。数值模拟结果表明,热管数目能够明显影响电池的平均温度,冷却速度次之;电池温度一致性方面,热管的数目和冷却剂的流动速度有着相同的影响程度。

2.2.2 热管的结构设计

尺寸设计包括热管各部分的结构尺寸[47]及比例,吸液芯的结构,王建等[48]通过研究冷凝端的长度对电池散热的影响发现:由于热管冷凝段长度的增加,使得冷凝端与电池箱外空气的对流换热面积增大,从而降低了电池组的温度;同时,冷凝段太长不仅会增加电池组的温差,还会增加电池组的体积。合理设计热管不同部分的长度及比例既可以考虑到电池热管理系统的散热性能,还能兼顾电池组的整体体积。曾健[49]探讨了U型热管模块在不同的蒸发段几何尺寸下的电池温升情况,结果表明,当蒸发段水平和竖直长度之比逐渐增大时,电池壁面的最高温度和平均温度先下降后升高,且两者均在比值等于1时达到最小。

2.2.3 内部工质的设计与改良

工质的种类(如水和甲醇)和充液率及浓度比[50-51]。热管工质种类的选择是基于冷却能力和蒸发段的工作温度范围。在相同的配置下,以水为工质的热管比以甲醇为工质的热管热阻更小,但是以水为工质的热管的工作温度范围要较大,不利于在锂电池热管理方面的应用,而甲醇则易蒸干[52];陈萌等[53]通过试验分析了不同工质配比对电动汽车车用锂电池散热性能的影响,试验结果表明:较高的充液率会带来较高的热阻值,而较高的工质浓度配比会加强TiO2-CLPHP 传热性能。因此,脉动热管传热的可靠性和有效性需要考虑合适的工质配比。

2.3 散热结构的设计与传热特性分析

作为与外界环境接触的冷凝段,热管传递的热量需要迅速地释放给外界环境,以保证热管在电池热管理中高效工作。通常考虑的是空气冷却或液体冷却。冷凝段结合空气冷却,结构简单,易于安装实现;冷凝段与液体冷却结合,散热效率更高,能应对更大的散热需求。

2.3.1 冷凝段与空气冷却结合

热管冷凝段与空气冷却的结合是最简单最常用的散热方式,Liyuan Feng 等[54]通过试验发现:在热管的冷凝段,利用自然对流冷却时在放电结束温度已超过电池的正常使用范围,而结合强制冷却的方法不仅能够使电池的最大温度降低约15 ℃,还能有效降低电池的应变,应变降低约50%。因此,与空气冷却结合的过程中,主要考虑的是强制冷却。为进一步提高换热效率,可采用增加冷凝段的面积如增加热管的数目或冷凝段的面积。王小平等[55]的研究表明:热管个数增加会相应提高冷却系统成本,增大对流换热系数会增加功率消耗,而增大冷凝段长度又会增加热管冷却系统的体积,因而,常需要在保证冷却要求的前提下,合理设计这3个变量。

冷凝段添加翅片并考虑翅片的数量、翅距和翅厚[56]是提高冷凝段散热的另一种方法。Jiaqiang E等[57]研究了翅片的间距和厚度对传热的影响,当厚度不变时,随着相邻翅片间距的增加,使得翅片的平均温度略有下降;当间距不变时,随着翅片厚度的增大,进出口的压力差值变化较小。同时,需要注意的是,不管是出于散热还是考虑电池整体的紧凑型,翅片的间距和厚度不是越大越好,都存在一个合理的值。也有研究者通过提高风速来增强电池热管理系统的冷凝段散热能力。过高的风速会增加额外功率的消耗,过低的风速会降低散热效率,结合考虑电池组空间布置等实际因素,热管冷凝段的风速存在最佳值。

2.3.2 冷凝段与液体冷却相结合

由于空气的比热容较低,无法满足电动汽车日益高涨的散热需求,因此,利用热管并结合液冷的热管理方式正在受到研究者的关注。根据热管与液体的接触方式可以分为直接接触式液冷和间接接触式液冷。直接接触式液冷包括冷凝段直接接触液体或喷水冷却。Rui Zhao 等[58]采取冷端喷水来提高电池的热管理性能,比较了热管冷凝端结合自然对流和喷水式冷却的冷却效果,在3C 持续放电工况下的结果表明:自然对流效果最差,电池温度高且温度梯度达到12 ℃,而喷水冷却在给定的放电条件下,电池温度为21 ℃且温升小于4 ℃。

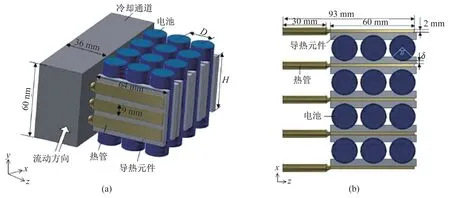

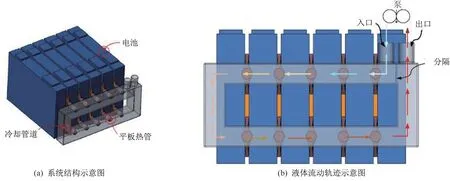

间接接触式液冷通常将热管冷凝段与液冷管道相接触,通过液冷管道中液体的流动带走冷凝段的热量。该方法避免了液冷过程中的冷却液与电池的接触,极大提高了电池的安全性。Tang Wei 等[59]为提高电池组件的温度均匀性,在平板热管结合单向液体冷却的基础上提出了平板热管结合往复冷却策略(如图3 所示),模拟结果表明:转换时间τ(τ=3 600 s,1 800 s,900 s)越短,电池组的最大温升越低;与平板热管结合单向流动策略相比,最大温升可降低8.7%,最大温差可降低13.5%。

图3 平板热管结合液体冷却结构示意图[59]Fig.3 Schematic diagram of flat heat pipe combined with liquid cooling structure

间接接触式液冷不可避免地会出现冷却液在流动方向上冷却效果变差,为了能够降低电池的温差,Yong huang Ye等[60]的研究表明:在热管冷凝段前放置扰流器(如图4 所示),能够明显改善沿流动方向上换热效果逐渐变差的问题,从而提高了温度的均匀性;同时,与未使用散热片的电池组相比,散热片的使用使得最高温度降低了5.5 ℃,温差降低了0.3 ℃,电池热管理系统的冷却能力从71 W增加到115 W,显著提高了电池热管理系统的性能。

图4 热管冷凝段设计方案[48]Fig.4 Design scheme of condensing section of heat pipe

3 结语

电动汽车的发展过程中,温度对锂电池性能和寿命的影响至关重要,而热管作为高效的换热元件是未来锂电池电动汽车的重要研究方向。尽管当前的研究已经取得一些进展,但随着锂电池电动汽车的发展,更高的里程数和更高的储备电量需要更有效率的电池热管理系统。目前,基于热管的电池热管理系统尚存在一些问题:

1)热管系统的设计应该结合实际的车用工况,充分考虑锂电池的温度与其动态产热的关联性,从而制定出一套更省时更有效的电池热管理策略,实现锂电池的高效、低能耗的管理。

2)将热管应用于电池的过程中,热管与电池的线性接触很难完全发挥热管的高导热性。因此,不仅需要综合全面地考虑如何扩大接触面积,更需要充分研究不同类型的热管的应用情形。

3)单一的冷却手段很难使得电池运行在合适的温度和温差范围内,巧妙结合不同冷却手段的优势是未来电池热管理系统的必备手段,比如热管的蒸发段结合相变材料,冷凝段结合液冷的方式。

4)目前的研究评价体系集中在电池的工作温度范围和温差,但应注意的是,不同的方法适应不同的工作环境和热管理需求,这些措施在对电池的热管理性能带来改善的同时,也会相应增加电池的体积或重量等弊病,轻量化和低能耗是未来电动汽车热管理系统发展地必然趋势,因此,电池热管理系统应该更加全面综合地研究各个传热因素。