航空发动机转子装配工艺仿真与预测研究*

陈 凯 唐湘林 叶 飞 李 军 邓升平 王 鹏 宁 勇

(1.中国航发南方工业有限公司;2.陆装驻株洲地区航空军事代表室;3.中国人民解放军陆军61902部队;4.航威涡轮技术无锡有限公司)

0 引言

随着对航空发动机性能和可靠性等要求的不断提高,航空发动机设计与制造部门一直在开展新型航空发动机研制和现有航空发动机型号的改进,对航空发动机的装配技术提出了更多更新的挑战。

航空发动机转子零件在制造过程中的跳动、偏心和倾斜等偏差是不可避免的,如果转子装配不当、平衡欠缺等会导致上述偏差累积成倍增大[1]。在各种载荷及装配误差的共同作用下,整个转子部件出现偏摆和倾斜,出现整机振动超标问题[2]。由于航空发动机整机振动超标问题的普遍性,面向服役过程中也经常出现喘振、磨损、提前失效、EGT裕度衰减等,影响因素众多,排除难度较大[3]。转子系统的装配性能包括装配精度、不平衡量、连接刚度等方面,是直接影响整机振动响应特征和性能的关键指标。装配工艺仿真技术是指利用工艺要素模型和仿真技术,实时的模拟和预测装配精度、不平衡量等装配性能的变化规律。

近年来,随着数字化装配技术的发展,航空发动机关键零件装配技术得到了迅速提高[5],国内外航空发动机制造在数字化工装设计[6-7]、数字化测量[8-9]以及数字化预装配[10-11]等方面均取得了突破。如陈雪峰等[12]采用振动传感器和信号采集系统获得多载波耦合的航空发动机转子的脉冲响应信号,对转子装配导致动力学行为开展了研究。针对航空发动机高压转子拉杆结构,张子阳等[13]根据能量方程推导出HHT(Hilbert-Huang Transform)非线性阻尼识别公式,提出了基于非线性阻尼的装配检测方法。基于Powell算法,曹茂国[14]对转子各级盘的安装位置进行了工艺装配优化设计,通过优化设计减小了作用在航空发动机转子轴颈上的力和力矩。Macmillan[15]利用各子测试系统得到转子不同位置的应力信号,分析了转子的容损参数分析公差对装配质量的影响规律。在仿真技术方法方面,Yang[16]通过齐次坐标变换的方法建立了航空发动机转子误差传递的分析模型,基于该模型优化零件的装配相位以使整体装配的几何同轴度满足要求。单福平[17]建立了包含尺寸和形位公差的刚性装配模型,以同轴度为目标,对零件安装角度进行了优化。刘君等[18]通过矢量堆叠方法预测转子不同心误差,并以惯性轴与旋转轴之间的关系建立不同心度与不平衡量之间的关系。

在实际装配过程中,装配变形与制造误差非线性耦合在一起,服役环境下的多物理场作用也会显著改变连接特性。因此,为有效改善转子振动特性,探索、构建转子装配过程数据(结构及工艺参数)模型,并对装配性能进行仿真和预测变得十分必要。

1 航空发动机传统装配技术

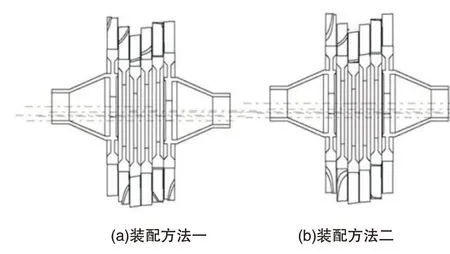

转子装配是航空发动机装配过程中的重要环节,其装配精度的控制是航空发动机制造与维修的关键技术之一,通常转子装配工艺方法有两种:

方法一:高、低点错位装配法。

1908年三菱开发的用于发电涡轮机组的“试错”方法。转子间通过相互消除每级盘的高点来满足可允许跳动范围的装配方法。这种装配方法通常会造成相对的弯弓型转子装配,导致较大的初始不平衡量,以及转子系统的初弯问题。此外,转子与轴和转子之间的相互配合、轴承的装配、叶片的分配完全取决于装配人员,装配工艺不具有重复性。含有弯曲的核心机会进一步导致发动机性能的快速衰减。

该方法试图通过相邻盘的高点对调180°来消除由于质量分布不平衡所造成的单个盘的不平衡量,没有考虑盘的中心线,完全取决于装配人员的技巧,是典型的试错方法。其装配过程通常是多次尝试,直到“幸运地”把转子堆叠到跳动极限内。因此,其装配过程是不可重复的。

方法二:轴承到轴承投影装配法。

轴承对轴承的装配方法是把转子组件中的每级盘作为独立单个部件,然后基于转子端部轴颈的中心线来调整这个单级盘的方向。在建立堆叠模型的过程中,它从离每级盘“很远”的地方对中心线进行投影,而不考虑每级盘的实际中心线的位置,这就会导致盘的中心线远离转子的实际中心线,离轴颈位置越远,就越会导致弯弓型转子装配。对已装配盘转子的不平衡,通过堆叠中的相邻盘的的位移来消除不平衡量,这种装配机制是错误的,转子堆叠装配就是弯弓型的,不可重复的。

图1 转子装配成型示意图Fig.1 Schematic diagram of rotor assembly and forming

这种方法类似于一种发动机转子手动装配工艺,将发动机手册程序、工具与电子仪表、转子堆叠软件结合在一起使用。往往造成转子的初始弯曲。因为其电子测量仪表为2D测量,且测量精度约为±0.000 5英寸(±12.7μm),无论部件是否适合,其转子是基于装配手册所规定的最大跳动极限来进行装配,没有考虑到部件的适用性。这种装配工艺也是不可重复的,所有的修正措施都是在装配完成之后进行的。

近年来,国外GE、罗罗、普惠等三大标杆企业广泛应用高压转子堆叠优化设备,使装配精度和效率明显提升,更为关键的是可以实现基于转子零件实测的几何跳动数据,预测各级转子间的最优安装相位,大大优化了转子组件的几何特征参数[19]。

针对第一代堆叠优化软件,如TAYLOR HOBSON和RPI公司开发的通用型SPS和IMAP堆叠优化装配软件,国内发动机行业应用并不普及,只有部分主机厂所应用[20]。然而,有关第一代堆叠优化软件,由于其数据采集量小,堆叠模型形成机理与实际装配偏差,少数主机厂所的应用效果一般,只是用于提高装配组件的同心度合格率,没有达到优化目标,更没有形成涵盖几何和不平衡指标的双目标综合优化。特别是在零件加工偏差较大或在复杂跳动情况下,还要依赖人工经验决策[21]。

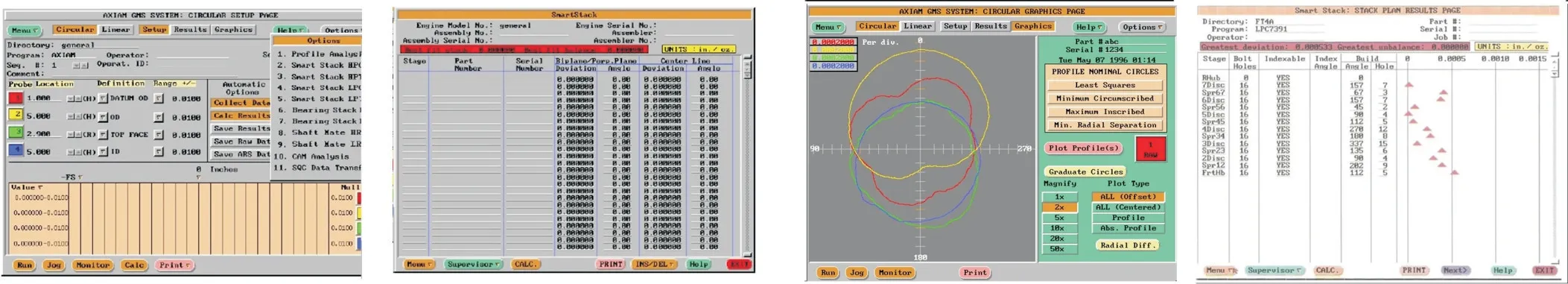

图2 国外转子装配仿真预测系统Fig.2 Rotor assembly simulation and prediction system

针对复杂转子高精度装配需求,美国AXIAM 公司开发的新一代定制型高性能“超级堆叠”软件,实现对发动机整个轴系转子零件装配约束变形的量化预测,其所提供的转子堆叠工艺方法基于转子实际回转中心线进行优化装配、对中和平衡,保证一次装配完成。将装配预测模型软件,并将其集成于精密转台设备,形成第二代转子装配平台系统,在全球58个客户和62个不同发动机型号开发了装配工艺,分别建立了CFM56,V2500,RB211,T700系列及F110,F118,F135,索拉燃气轮机等不同型号和不同连接结构的发动机的装配方案,并且取得了美国联邦航空局,欧洲联邦航空局和中国民航总局的适航批准,实际使用效果显著。目前,“超级堆叠”软件在国内的北京飞机维修工程公司、上海普惠、四川国际、厦门新宇航等民航维修公司投入使用,中国航发南方工业有限公司与航威涡轮技术无锡有限公司正在中国航发集团内首次开展应用推广技术合作研究。

目前,国内航空发动机转子装配过程中,主要依赖操作人员的经验以及千分表测试反复进行试错调整,进而保证新增加零件的组件能够满足同轴度的阈值条件,然后继续下一零件的安装[4]。这种千分表人工手动测试方法耗时耗力,同时返工的可能性很大,严重影响了转子安装效率。据统计,千分表人工手动测试方法完成一次合格的转子装配需要多天且大多数经历4~5次拆装,由于安装需要对零件反复进行热加工和冷加工,对发动机转子零件的可靠性影响很大。

在国内,多家航发单位和院校的装配技术人员都开发了简易化堆叠模型或软件,然而堆叠原理简单、技术验证不充分、精度没有得到确认、模型修正工作非常欠缺。总体上看,国内堆叠优化技术水平非常落后,行业内少数单位自主开发的堆叠优化软件刚刚起步,主要特征是:绝大多数工程技术人员高度关注转子装配工艺参数优化,但核心的高精度装配仿真模型构建、专项试验和模型修正工作,国内完全处于空白状态[22]。中国航发商发制造公司联合大连理工大学、西安交通大学开展了基于零件实测几何数据的装配力学仿真和预测技术研究,但距离形成一定技术成熟度的工程化应用目标还很遥远,尚未解决制造误差较大零部件的装配精度预测问题[23-24]。

国内外新一代航空发动机转子设计更加趋向于压比高、结构紧凑、超高精密定位、装配易变形等特点,不仅对机械加工提出了更高的要求,也对转子系统的装配性能控制提出了严峻的挑战。由于当前装配以“试错”工艺手段为主,尚未形成完整的装配工艺设计方法和装配性能预测模型,导致转子装配工艺难度大、效率低、过程不可控及装配不稳定等突出问题。因此,本研究针对新一代航空发动机转子系统的高性能要求,开展装配工艺优化设计以及装配性能精确预测研究,为新一代的航空发动机转子系统提供更加先进的装配方法。

2 基于变形补偿的转子装配仿真及预测系统开发

2.1 航空发动机转子装配变形补偿原理

基于转子“装配变形补偿和修正”技术,通过建立精准的装配仿真与预测模型,计算每级转子组件实际转动中心线的最佳匹配堆叠,确定转子总成的几何/数学模型的实际转动中心线,在此基础上计算转子总成各盘的中心线偏差和双平面偏差、各部件最佳配合的中心线偏差和双平面偏差,确定每级盘的最佳装配角度与位置,如图3 所示。根据计算出的中心线偏差、双平面偏差和每级盘相对于整个转子总成的实际转动中心线的角度位置来获得每级盘的中心线偏差和角度,最终形成最优化的转子堆叠装配方案。

图3 双平面偏离和中心线偏离示意图Fig.3 Schematic diagram of biplane deviation and centerline deviation

基于转子装配工艺仿真与预测技术原理,采用高精度测量、大数据采集、计算与最优化装配模型生成、专门液压工装辅助堆叠、智能测量验证的装配工艺方案。装配时,可实现转子系统倾斜和中心修正,数学的转子变形修正等,用于在工艺要求范围内发动机核心部组件的优化装配、对中和平衡,一次完成最优的几何平衡与装配。

2.2 发动机转子装配仿真过程中技术难点

1)高精度、高稳定性、多点、快速测量技术

实现转子装配结果的重复性,高精度的测量数据是必不可少的。转子装配测量系统具备3D高精度测量精度(±0.5微米或更高),能够实现多点在线同时测量,系统可采集若干组零件几何数据。基于高精度测量,大数据采集、计算与最优化装配模型生成,输出最优化装配方案,实现转子装配结果可重复性。

2)转子倾斜及中心快速修正技术

测量系统具有3D 倾斜和中心修正,包括测量前设置基准的修正,以快速完成测量设置,转接测量工装误差的计算,转子部件干涉面/点(表面凹坑,螺栓孔,花键面等)所造成的无效数据的排除修正,以及盘或其它薄壁件在测量装夹时所造成的变形修正等。

3)转子双面偏离测量技术

双平面偏差测量是由测量系统特有的部件变形校正系统所执行的一种专有测量,它通过数学方法来修正消除被测量表面的“翘曲”或“畸变”,将自由状态的测量和计算数据(双面偏离与中心线偏离)修正到装配约束状态,然后建立装配模型。如CFM56 的3 级压气机,从而能够建立更精确的预测堆叠模型,从而模拟实际装配状态。

4)转子装配精密定位

转子装配定位对于装配工艺可重复至关重要。因此,在转子各级盘装配时,通过360。压力均匀分布的液压装配平台,可以使各级转子部件均匀完整的贴合,然后通过螺栓进行定位,要保证其完整的定位以防止发动机试车或运行时转子间发生位移而造成振动。

5)转子装配数学建模及优化技术

基于每级叶片盘大量的高精度测量数据,智能堆叠模型仿真系统确定转子组件共同的、实际的、转动中心线,并基于此共同的、实际的、转动中心线,计算出转子各级部件的中心线偏差和双平面偏差,并最终给出各级部件的最佳装配堆叠模型,它确定了每级盘的最佳装配角度与位置及进一步相关可参考的螺栓孔序数或盘齿数,按照螺栓孔或盘齿序数的简单方法进行装配。

基于计算机预测的最优装配模型,将实际装配的单元体与原模型进行测量验证。这种方法应用于转子的组合(高压压气机,低压压气机,高压涡轮,低压涡轮等),同时对单元体进行测量,然后同样基于转子组件共同的、实际的、转动中心线,形成轴装配模型(低压压气机与低压涡轮,高压压气机与高压涡轮等)确定了转子与其轴或其他转子的最佳配合。

6)转子堆叠装配算法与三维预测仿真模型设计技术

“最优化”转子堆叠算法利用一个直接的三维“转换矩阵”计算,建立了基于每组零件的实际转动中心线的平直转子。该装配预测模型是利用在两个平面上的三维测量数据生成的,三维测量提高了精度,第一个平面是中心线偏差,第二个是双面偏差(类似于垂直平面)。

7)数据采集系统的3D集成校验技术

3-D 校验和认证母规是美军标标准。作为标准规(不是一个球)用于检验所有测量探针确认的组合(不仅仅是旋转工作台)。它对整个测量仪表进行校验来保证测量精度,包括探针,转台,电子元器件,软件和数学运算精度。所有的软件和硬件系统都要检查其准确性和可重复性。

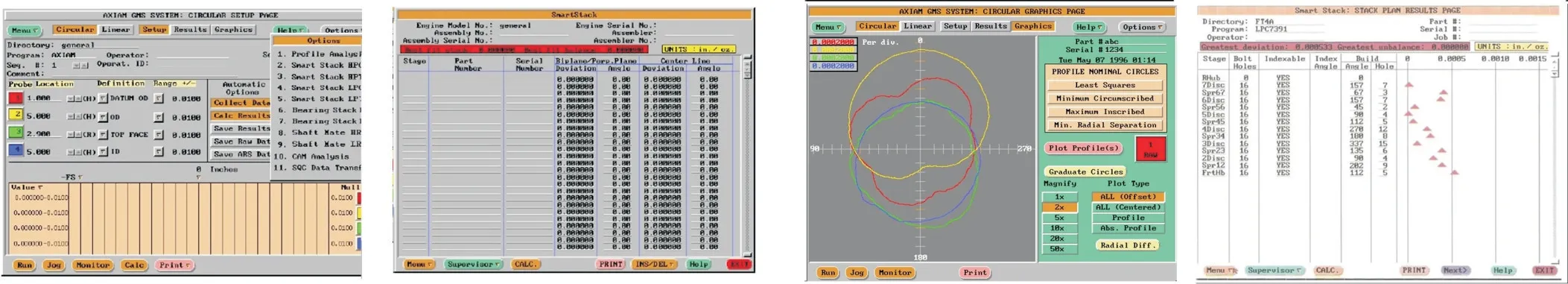

2.3 发动机转子装配工艺仿真与预测系统开发

中国航发南方工业有限公司与航威涡轮技术无锡有限公司联合开发了新一代涡轴转子堆叠装配工艺仿真和预测系统,包括:GMS-4040 高精度三维测量系统(如图4所示)和GMS4000仿真预测系统(如图5所示)。

设计开发系统具备3D 高精度测量精度(±0.5 微米);实现4 点在线同时测量,每个测点能够采集2 000个测量数据,系统可以采集8 000个数据。叶片盘端齿和曲面连接配合的转子部件测量系统,包括1或2个相互配合的端齿(或曲面)规或曲面端齿平衡工装。直接测量与之相配合的端齿规的端面和径面。通过这种方式的测量,可以从获取测量转子部件的中心线偏离和双面偏离数据。

在测量过程中,计算系统可以通过数学方法自动地从部件与端齿(或曲面)规的结合测量中去除掉这个已知的误差,以生成正确的测量数据,这些测量数据通过SmartStack软件建立转子装配的最优化模型。

通过第一件带有端齿规的叶片盘调心和调平之后,第二件叶片盘再调时只需要简单微调即可(找中,找正)。再加上自身所带的自动修正软件,一件叶片盘一般从设置(测头放置,调心和调平)到完成测量只需要4分钟。与传统测量系统比较,设置需要到非常高的精度,才能开始测量,这就需要很长的设置时间。

图4 GMS-4040高精度三维测量系统Fig.4 High precision 3D measurement system of GMS-4040

然后进行测量每一个叶片盘的双平面偏离和中心线偏离,利用每个部件的这两个偏离数据,基于各个部件实际的,共同的转动中心线原则进行计算,形成这些部件的最佳装配模型。

图5 GMS4000装配仿真预测系统Fig.5 Assembly simulation prediction system of GMS4000

3 预测系统技术分析与评估

3.1 转子平直度预测

将设计和开发的预测转子堆叠装配模型预测结果与其他公司的转子堆叠装配模型进行比较,如图6 所示。虚线表示转子单元体的实际转动中心线。两个生成模型都在中心线附近的相同点开始和结束。因此,跳动测量检查将在允许的限度之内。

其他公司的构建模型(在红色中)总是在转子组件的中间形起“弯曲”。这是由于他们的堆叠方法是将每个部件投影到转子组件末端的轴承轴颈上。同时,不同的测量系统、预测方法、装配工序和工装又恶化了实际转子“转子弓形”弯曲。

图6 转子装配平直度比较Fig.6 Comparison of the straightness of rotor assembly

3.2 装配可重复性评估

发动机转子核心装配工艺具有可重复性。为了实现工艺的重复性,高精度的测量数据是必不可少的。本方案测量系统具有至少+/-0.5μm 的三维测量精度。相同的零件其装配结果总是相同的。可重复性是装配优化结果所必需的,也有助于其他好处;如缩短交付时间、提高生产率、质量、性能和降低成本。

其他公司的转子装配工艺是不可重复的,相同部件的每次装配得到不同的结果,从而产生了“反复试错”的方法。

3.3 转子装配效率评估

本方案中的发动机核心装配工艺参照北京飞机维修工程公司发动机车间对V2 500 发动机装配的测试,将总装时间减少到目前总装时间的1/3 左右。本方案每个零件调试和测量的时间需要3-4分钟,这要归功于倾斜和中心修正软件。优化的装配总是在第一次就能通过。由于叶片是数学分布,以抵消每级盘的不平衡量,返工排查时间显著减少。针对止口过盈等部位,本装配工艺仿真过程中不需要考虑干冰或液氮装配对结果影响。

其他公司的总装配时间比发动机手册装配时间要长。由于缺乏倾斜和中心校正软件,调试和测量每个部件通常需要30分钟以上。并且其装配支架还在转子装配过程中引入了变量和额外的时间。转子装配总是弯曲而且通常只有部分坐定(远远没有优化)这会导致摩擦、振动、性能和平衡问题。使用液氮和干冰也会延长装配时间和增加变量。

4 结论

本文面向新一代航空发动机转子系统装配工艺提升的需求,基于转子“装配变形补偿和修正”技术,通过高精度的大数据采集,完成了装配仿真与预测方法,形成了最优化的航空发动机转子堆叠装配方案,取得的主要成果如下:

1)与传统的装配方法相比,新一代转子系统堆叠仿真与预测技术可实现转子快速装配仿真,有效提高了转子装配质量,提高装配效率,提高装配合格率。

2)本文提出的转子“装配变形补偿和修正”技术能够从工艺参数控制、过程要求控制、装配质量等方面对转子系统装配过程进行管理和优化。该技术处于国内领先地位,并且与国外同类技术水平相当,后续可将本文装配仿真方法推广到整个中国航发集团各主机厂所,为各科研型号转子类零件的高精度、高质量装配开辟新的途径。

——目镜套筒