基于NX软件的吊钩凹模零件加工及编程技巧

赖 辉 袁智权 黎家宝

(茂名职业技术学院,茂名 525000)

切削加工用到的先进数控机床是制造业的核心硬件,是制造优质产品的基础和前提,而切削加工过程的策略设计、工艺流程及工艺参数设计等则可认为是加工的软件支持。只有硬件和软件结合,才能高效地制造优质产品。

1 模型分析

图1为一种吊钩的凹模模型,凹模材质为P20钢,硬度约48HRC。在NX软件中安装外挂“浩强工具”,通过浩强工具的尺寸盒子,可查出整个模型的最小包围尺寸,即该模型的坯料尺寸。在这个模型中,坯料为150mm× 150 mm×25mm。再通过“分析”中的“局部半径”,用鼠标点击加工曲面的不同位置,可得到各位置的曲率半径值,为选择切削刀具直径提供参考。

图1 加工模型

2 刀路设计

在加工刀路设计前,编程人员要将原模型进行备份。在NX中可利用“层”的关系进行备份,如将原模型复制到一个新图层,然后在图层设置中将复制的图层设置为工作层,关闭原模型所在图层。备份之后,无论工作层的模型如何变化,原模型始终保留最初的几何数据,在多部门协同作业的环境下具有现实意义。模型备份好后即可进入NX的加工环境,即工序导航器[1]。

2.1 设置加工坐标系

在工序导航器的几何视图中,首先,在工件上表面中心处创建一个工作坐标系WCS,通过WCS动态调节,使WCS的方向与设想的加工方向相同;其次,设置加工坐标系MCS,使MCS参考刚建立的WCS;最后,创建安全平面,即加工开始时的下刀平面和加工完成后的提刀平面,为安全起见,设置安全平面距离坯料表面30mm。

2.2 设置加工工件

在MCS下通过插入几何体,进入创建几何体对话框,选WORKPIECE确定后进入工件对话框,在指定部件处点工件作为加工部件几何体,在指定毛坯处点击进入毛坯几何体对话框,在类型处选包容块。确定后得到加工工件WORKPIECE。

2.3 设置加工刀具

切换到机床视图,在GENERIC_MACHINE处插入刀具,在刀具子类型中选择MILL,在名称处写入:D10R2,确定后进入铣刀参数对话框,填入刀具主要参数:直径10mm、下半径2mm,确定后即建立了第一把刀。用同样的方法创建第二把刀D6R1。第三四把刀分别为直径6mm和2mm的球刀,创建方法与前两把刀一样,只是在刀具子类型中选择BALL_MILL,分别命名为R3和R1。

2.4 设置加工方法

切换到加工方法视图,通过插入工序,进入创建工序对话框。工序的命名也要有意义,例如根据所用刀具来命名——D10R2-ROUGH,表示用D10R2的刀进行开粗加工。刀具后加SEMI-FINISH表示半精加工,加FINISH则表示精加工。

开粗加工:开粗加工采用型腔铣,切削模式为跟随部件,步距为刀具平面直径的60%,每刀切削深度恒定,最大距离为1mm。切削深度要根据材料的硬度来定,材料硬度越大则此值越小。

切削参数的设置:在策略选项卡中,一般情况下切削方向选顺铣,切削顺序选深度优先(可提高加工效率)。在余量设置中,由于是开粗,切削余量要足够,设置为0.5mm。开粗加工的公差也留大些,取0.03mm。在连接选项卡中,在开放刀路处选变换切削方向(刀具可来回切削,提高加工效率)。

非切削移动的设置:进刀类型为与开放区域相同,长度为60%(即刀具中心离工件边缘为60%的刀具直径,确保有10%直径即1mm的安全距离,防止刀具碰撞工件),在转移/快速选项卡中,转移类型选前一平面,将安全距离设置为1mm(缩短提刀高度,减少非切削加工的移动时间)。

主要的参数设置完成后,其余参数使用默认即可。点击操作选项下的“生成”按钮,即可生成开粗刀具路径。

半精加工:开粗完成后进行半精加工,刀路设计过程与开粗类似。可将开粗加工的刀具路径及参数设置复制后粘贴,再修改参数即可成为半精加工的刀具路径。此法可减少重复设计的工作量。在刀轨设置中将最大距离设为0.5mm,在切削参数里中修改余量为0.2mm,在空间范围选项卡处理中的工件处选使用基于层,这是因为半精加工只需要切除开粗后留下余量和刀具切不到的地方。为了减少刀具的转移,可在切削模式处将跟随部件改为跟随周边,再将刀路方向设置为由外向内[2]。

精加工:在半精加工后再插入一个固定轮廓铣的精加工工序,刀具选择R3球刀,加工几何体不再是WORKPIECE而是WCS,驱动方法选曲面,然后依次选择需要精加工的曲面。通过点选箭头选择切削方向,使切削方向为从外向内,再点选材料反向,使材料方向箭头指向刀具。切削模式为往复,步距则用残余高度来控制,最大残余高度设置为0.005mm,切削步长用公差来控制,内外公差均设置为0.01mm。切削参数的设置:余量为0mm,公差为0.01mm。

非切削移动的设置:进刀类型为圆弧-平行于刀轴,半径为3mm。参数设置好后点生成即可生成切削刀路。

3 工艺参数设定

加工刀具路径设计完成后,还需要对每个工序的刀具转速、进给速度等工艺参数设定一个合理值,或凭工作经验来设定经验值。不同的坯料材质、不同的刀具、不同的机床及冷却情况等都对该参数有影响。具体操作方法为:在每道工序处点鼠标右键对象进给率,进入进给率和速度对话框,即可对主轴转速和进给率进行设定。

至此,切削路径及工艺参数设计已基本完成,通过模拟可看出大致的加工效果。对刀路进行后处理后即可得到相应的加工程序。坯料在机床上的真实加工效果也令人满意。

4 刀路优化及编程技巧

首先,在开粗刀路设计时,放大刀具轨迹可以看出,刀具是圆弧切入切出工件的开放区域,在机床稳定性不是很好的情况下,圆弧切入切出的方式可能会对尖角造成过切。为了避免尖角过切,可考虑直入直出的方式。具体方法是在加工几何体处找到指定修剪边界,通过选择或编辑修剪边界对话框,选取底面四条边界来修剪掉边界外部的路径,重新生成即可得到直线切入切出的刀具路径。

其次,在生成第三道工序(R3-FINISH)时会发现,刀具每次从开口处进出及刀具转移都刚好在开口的边缘处。这样的进退刀及转移位置对工件的边缘会有影响,刀路设计时要避免这种情况,尽量使进退刀及刀路转移位置偏离边缘一定距离。方法1:在切削参数策略钩选在边上延伸,设置延伸距离为1mm,确定后重新生成刀路,如果刀路移出边缘了就大功告成,如果没有变化说明未符合移出条件,要另想办法。方法2:利用图层功能复制出的新图层,原图层关闭,在新图层上修改模型,避免原模型变化。重新返回建模模块,将模型左面(进退刀那个面)向外延伸1mm,再编制刀路,此时刀路也会往外延伸1mm,但实际上坯料左面并非增加了1mm。这样,通过运用“欺骗”软件的技巧,重新建模重构刀路,达到刀路偏移的目的。

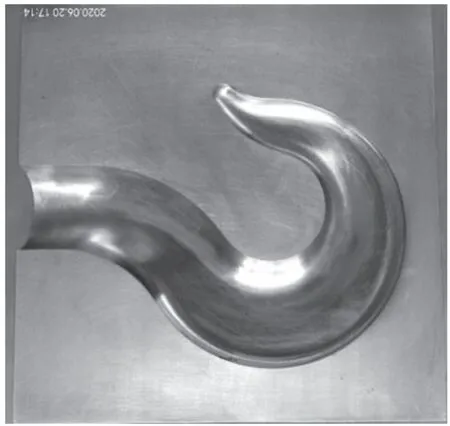

在用经优化的刀路进行实体切削、手工打磨(省模)和初步抛光后,得到的实物零件尺寸精度、表面质量等均达到较高水平,如图2所示。

图2 初步抛光后的效果

5 结语

通过本文的编程与加工实例,说明NX软件的编程过程和一些技巧。NX软件将建模和数控加工技术结合起来,避免了在不同的软件进行设计和加工带来的格式转换问题,对模型的更改也可以快速地在加工模块中更新,提高了编程效率和加工质量。