切分轧制热轧带肋钢筋横肋顶端平面缺陷的控制实践

杨 林

(新疆天山钢铁巴州有限公司)

前言

2019年国家质检总局对全国建筑用钢生产单位进行随机抽检,抽查结果显示有16家钢企因横肋末端间隙、横肋高度、横肋间距不达国标被判定为不合格产品。热轧带肋钢筋钢横肋主要用于增加钢筋和混凝土的粘接能力,其高度不足会导致钢筋与混凝土粘接能力降低,使用后对建筑物强度存在一定影响。

新疆天山钢铁巴州公司针对生产的热轧带肋钢筋开展全面检查,发现产品存在类似问题。在生产过程中通过加强工艺控制以及对成品的检验,横肋末端间隙、横肋间距、横肋顶端折叠、横肋顶端翻皮、横肋顶端裂纹等问题均得到了有效解决,但切分轧制生产热轧带肋钢筋横肋顶端呈平面导致横肋高度不达国标问题仍没得到有效解决。为保证产品质量提升了企业内控标准,判废次品率提高,影响到产线生产节奏。为防范质量风险、提高生产效率,重点对热轧带肋钢筋横肋高度不达国标问题开展了技术攻关。

1 切分生产工艺简介

新疆天山钢铁巴州有限公司轧钢厂棒材生产线设计产能60万t/年,采用步进式蓄热式加热炉,粗轧区为4架550轧机+2架510轧机平立交替布置,中轧区为6架450轧机,精轧为6架350轧机。采用160mm方坯,具备生产φ12~φ36mm热轧带肋钢筋能力。2011年建厂生产初期,φ12mm热轧带肋钢筋采用三切分生产工艺轧制,φ14~φ16mm采用双切分轧制,φ18~φ36mm采用单线轧制。为适应市场形势的变化,提升棒材线产能,降低企业加工成本,开发了切分生产工艺并逐步应用到产品生产中。截止2021年6月,生产φ12~φ16mm热轧带肋钢筋实现四切分工艺轧制,φ18~φ22mm实现双切分生产工艺轧制,仅φ25~φ36mm三个规格单线轧制。

精轧区6架350轧机,其中第14架为立轧,其余5架为平轧。

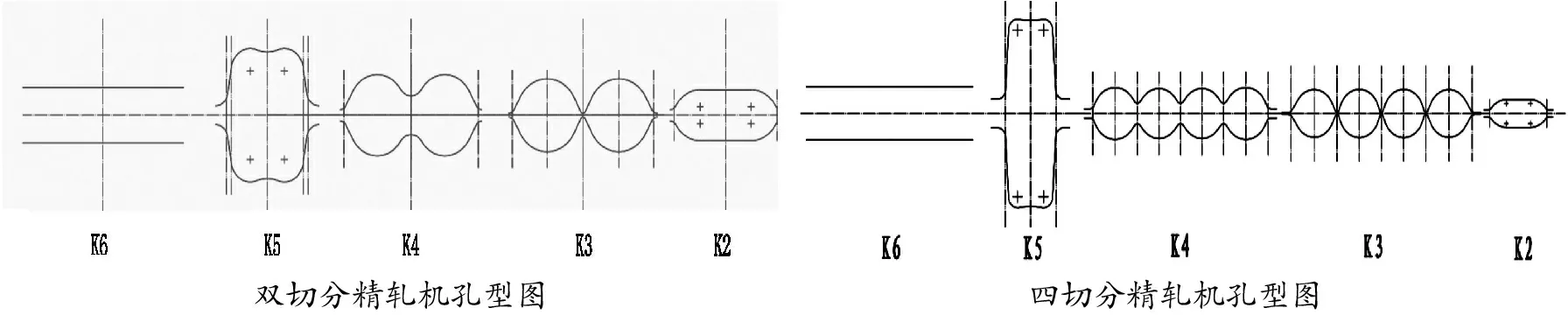

精轧区切分工艺路线为:平辊(K6)→箱型料(K5)→预切分(K4)→切分(K3)→平椭(K2)→成品(K1)。其中切分架次(K3)出口安装有切分轮,K2出口安装有扭转导卫。

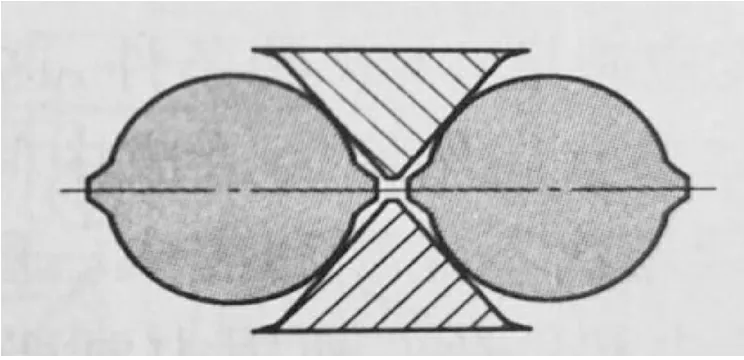

切分轧制精轧孔型图见图1。

双切分精轧机孔型图 四切分精轧机孔型图

2 切分轧制横肋相关缺陷及解决措施

根据2019年国家质检总局对全国建筑用钢抽检关于热轧带肋钢筋横肋缺陷情况,新疆天山钢铁巴州有限公司轧钢厂检查了产品的横肋相关缺陷,结合现场工艺特点,制定了解决措施。

(1)横肋末端间隙超标问题:在加工轧辊时加深横肋深度,横肋末端延伸至辊面末端。

(2)横肋间距超标问题:通过修正刻辊刀具,按国标要求制定横肋加工技术标准。

(3)横肋顶端折叠问题:解决了由于粗中轧原料错辊,控制料型减少头部耳子产生。

(4)横肋顶端翻皮问题:针对因精轧区个别架次拉钢造成,通过调节使精轧区各架次料型速度相匹配。

(5)横肋顶端和基体细微裂纹问题:控制钢坯质量,减少坯料表面气孔和中间裂纹;加强工艺技术,避免热轧后取样淬火后出现应力裂纹[1]。

3 热轧带肋钢筋横肋顶端平面缺陷及分析

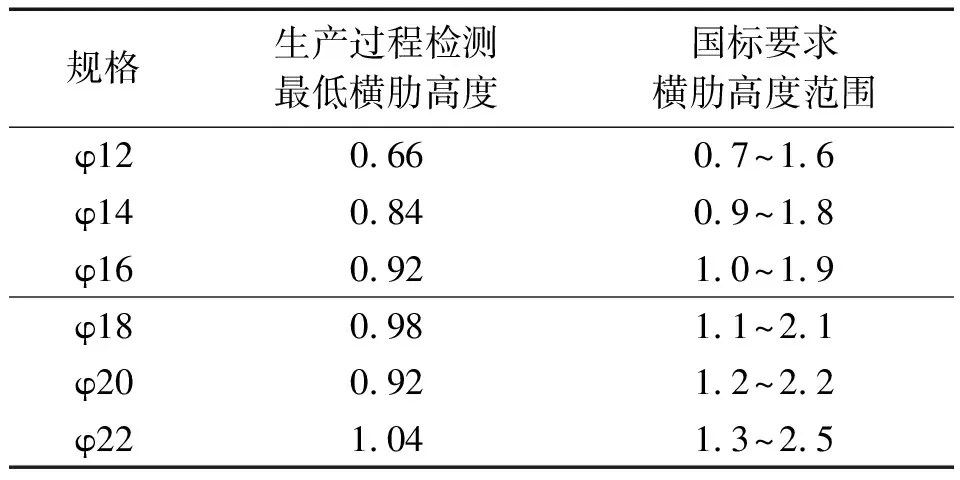

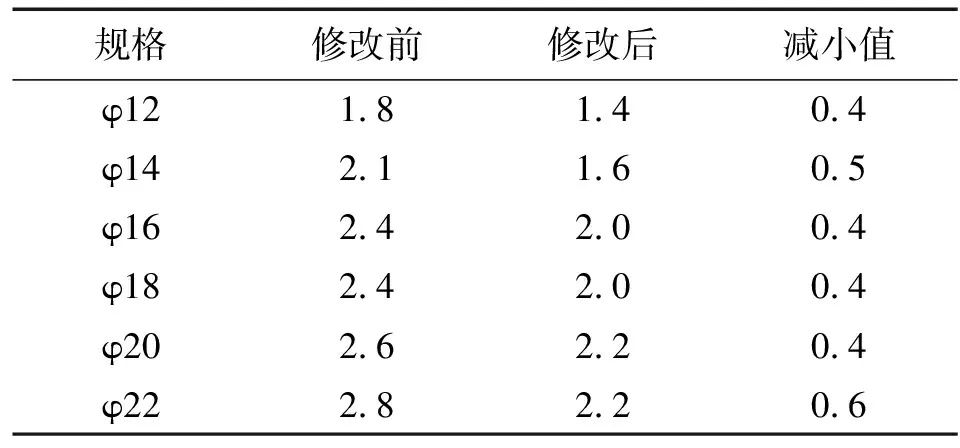

由于热轧带肋钢筋横肋顶端呈平面,导致横肋高度不达国标(见表1)[2],热轧带肋钢筋横肋顶端平面缺陷如图2所示。

图2 热轧带肋钢筋横肋顶端平面缺陷图示

表1 不同规格热轧带肋钢筋横肋检测最低高度与国标对比 mm

(1)分析K2料型。料型一侧槽口呈平面,结合K2平椭料经扭转后进入K1,其位置刚好为横肋顶端。

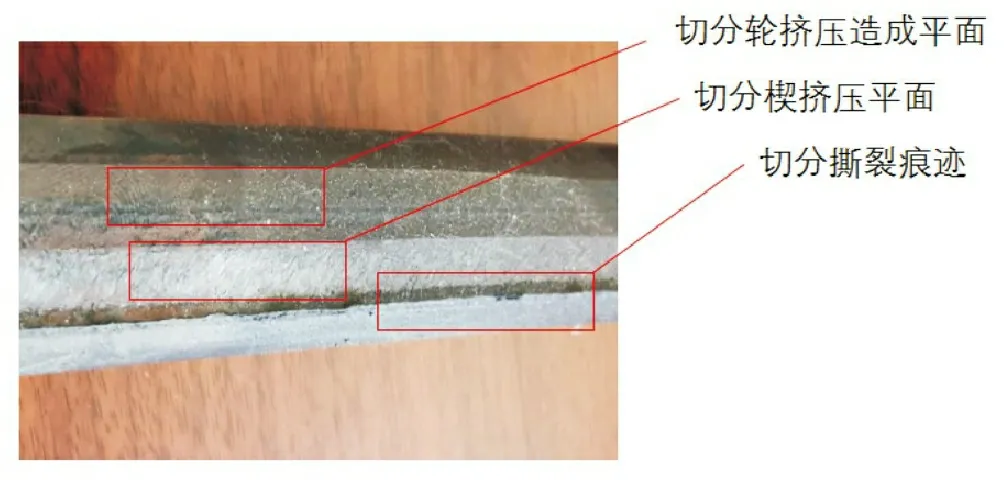

(2)分析K3钢料。发现钢料存在四个小平面,且在切分撕裂带两侧对称分布,切分轮挤压平面过大,见图3。经K2轧制后未有效消除,分析认为是由于切分轮间隙小造成切分撕裂带两侧平面过大。

图3 K3 料型导卫轮挤压平面

(3)分析精轧机组电流及延伸系数。18机架咬入后17机架电流降低约70A,输入标准延伸系数为1.307与实际延伸系数(1.386)差达到0.079。为确保18架顺利咬入,主控对17机架进行降速,造成18机架与17机架产生拉钢轧制。分析精轧区其余机架电流及延伸系数变化,发现精轧区存在拉钢轧制现象,造成精轧机来料偏小,从而导致成品横肋未充满。

分析认为,切分轧制热轧带肋钢筋横肋顶端平面缺陷形成的主要原因:

(1)生产过程K2架次料型不规范,平椭料单侧充满度不好形成平面;

(2)切分轮间隙小,造成切分架次经切分轮撕裂后产生局部平面,K2架次未能有效消除该平面;

(3)精轧区拉钢轧制,造成前料型小的现象。

4 解决方案及措施

4.1 K2改为椭圆孔型孔型

(1)将K2平椭孔型改为椭圆孔型,减小K2辊缝。通过对K2料型进行分析,采用K2椭圆孔型并减小K2辊缝进行了试轧,显示产品横肋顶端平面状况好转,K2料型充满度较好。但K2采用椭圆孔型后生产过程事故率直线上升,故K2仍采用平椭孔型,仅在原平椭孔型基础上适当缩小K2辊缝(见表2),确保料型充满度。

表2 K2辊缝调整情况 mm

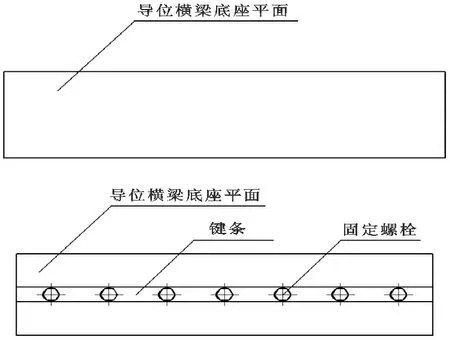

4.2 精轧机导卫横梁加装键条

对精轧机导卫横梁加装键条后,保证导卫生产过程不移位,确保对中[3],改造后如图4所示。

图4 精轧机导卫横梁改造示意图

现场生产表明,轧制各规格产品K2料型明显好转,槽口吃满,过钢红料与孔型相匹配,料型规范。

4.3 K3孔型优化

对K3孔型进行优化,调整K3出口切分导卫轮间隙。

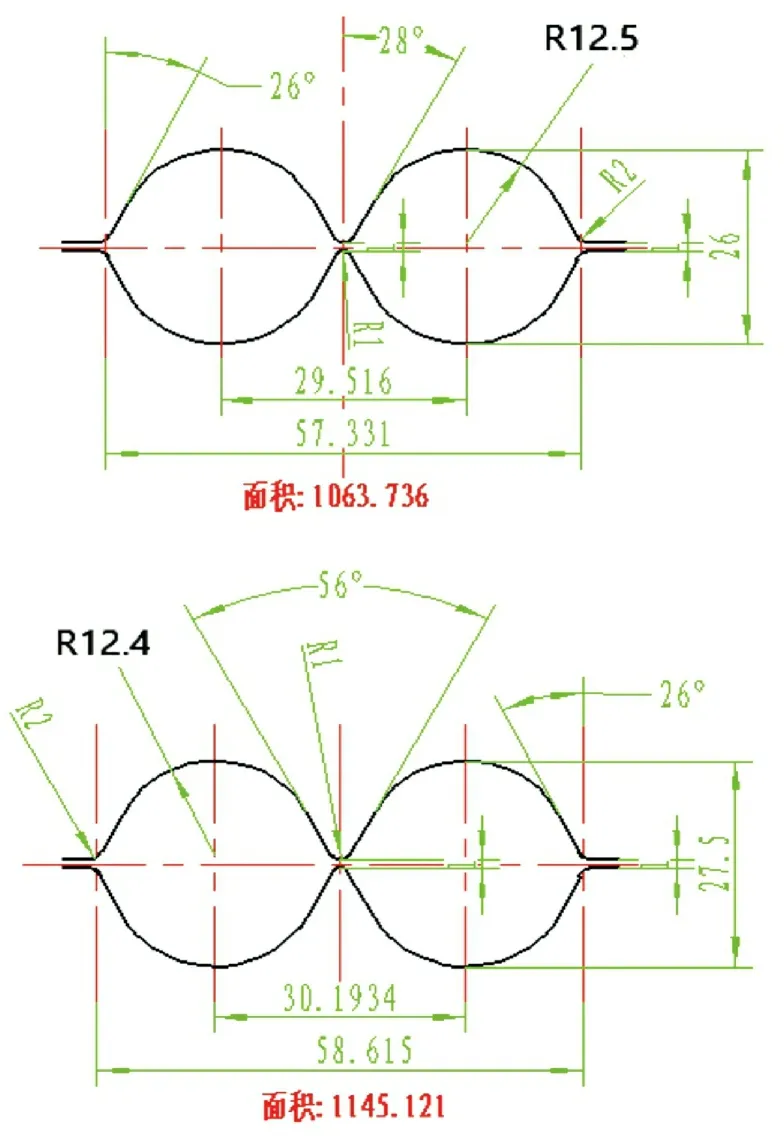

(1)增加K3孔型面积,弥补调整过程因精轧机组拉钢造成的料型减少,如图5所示。

图5 K3孔型优化前后对比

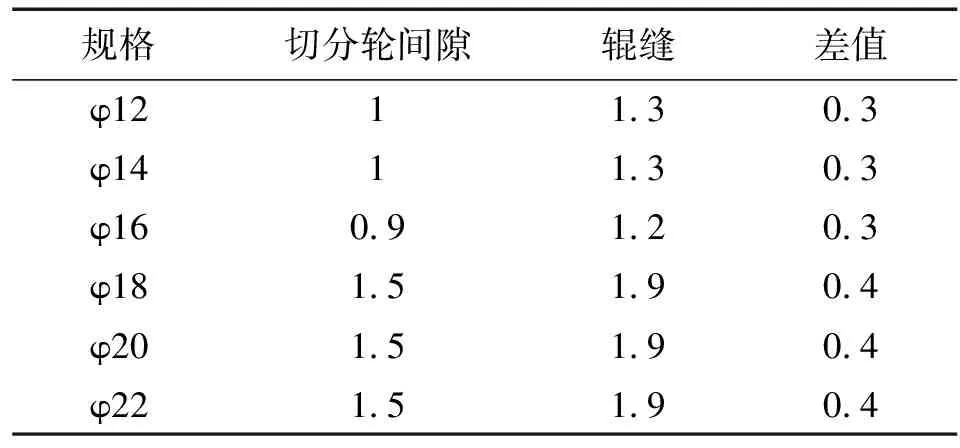

(2)通过对切分轮间隙及钢料压痕着手,适当放大切分轮间隙,设计切分轮间隙为0.3~0.5mm,见表3。生产过程中K3料型经轧辊轧制后实际是连接在一起的,经切分轮角度产生侧压力撕裂。切分轮间隙小时,切分轮挤压平面大;切分轮间隙大时,切分轮挤压平面小。

表3 K3切分导卫切分轮优化后间隙 mm

(3)因切分孔型楔尖角度较切分轮角度小10°~20°,用以保障切分轮对轧件产生足够的水平分力[4],如图6所示。

图6 K3架次轧制后切分料型示意图

(4)严格控制个架次料型和延伸系数,对各规格轧制工艺重新核算:调整优化后,输入标准延伸系数与实际反馈延伸系数最大差值0.014,人为调速大幅度降低,生产过程拉钢轧制张力明显减少。

5 结束语

针对热轧带肋钢筋横肋顶端平面缺陷,现场采取了一系列措施:

(1)调整K2架次辊缝,导卫增加键条,规范K2料型,确保K2架次料型充满度;

(2)优化K3架次切分轮间隙,同时对孔型进行适当放大,以减小K3架次料型切分楔挤压所呈现平面和增大料型补充张力轧制所减少料型面积;

(3)优化K3切分楔尖角度,确保合适横向切分力,促使顺利切开钢料;

(4)生产过程以轧制参数表输入延伸率为基准,严格控制调速,控制轧制张力。

措施实施后经检验,切分轧制热轧带肋钢筋横肋顶端平面缺陷能有效消除,提升了切分轧制热轧带肋钢筋产品质量。