低温燃烧法制备(W,Mo)C/Al2O3/La2O3复合粉末及性能

郭世柏,易正翼,段晓云,王南川,廖景冰

(湖南科技大学 材料科学与工程学院,湖南 湘潭 411201)

随着工业的快速发展,具有高强度和高硬度的硬质合金成为当前研究的热点。由于其优良的性能,硬质合金广泛应用于刀具切削、开矿、医用精密仪器等领域[1-3]。传统硬质合金添加Co,Fe,Ni等黏结相来提高烧结性能,使其具有较高的强度、硬度以及加工精度,但是在高温、腐蚀等环境下,黏结相容易软化、氧化使材料寿命降低。同时Co元素是一种不可再生资源,在加工过程中对人体也有一定危害[4-8]。因此无黏结相硬质合金逐渐成为研究的热点。无黏结相硬质合金是指不含或含有少量黏结相(质量分数<0.5%)的硬质合金产品,相比传统硬质合金具有更优异的耐高温性、耐磨性、抗腐蚀性和抗氧化性。无黏结相硬质合金也具有高的强度、硬度和良好的韧性[9-11]。据相关文献报道,无黏结相硬质合金的制备以等离子烧结来提高致密度、Al2O3作为第二相增韧为主,同时加入稀土元素及其氧化物细化晶粒达到增强增韧的目的[12-13]。Xia等[14]通过等离子烧结制备了WC-2.8%Al2O3-6.8%ZrO2(质量分数,下同),硬度和断裂韧度达到21 GPa和8.5 MPa·m1/2,发现Al2O3和ZrO2晶型的改变有利于提高力学性能。Poetschke等[15]在WC中加入不同含量的Cr3C2和VC进行实验,当Cr3C2含量为1%时,硬度和断裂韧度分别为25.5 GPa和7.2 MPa·m1/2,发现Cr3C2在烧结时可以抑制晶粒长大,使样品达到致密化从而提高样品的力学性能。Chen等[16]在1400 ℃通过等离子烧结制备了WC-Al2O3样品,断裂韧度和硬度分别为6.1 MPa·m1/2和24 GPa,发现WC颗粒分布在Al2O3基质中可以抑制Al2O3颗粒长大,达到增韧的效果。Ren等[17]制备了WC- La2O3复合材料,当La2O3含量为3%时,硬度和抗弯强度分别为2100HV10和1300 MPa,并且总结出La2O3具有抑制晶粒长大,同时抑制三角形、菱形WC晶粒形成的效果。传统制备WC的方法有机械合金化法、还原炭化法、等离子化学气相沉淀法等。

低温燃烧法[18-19]是近年来用于制备粉末的一种方法,与共沉淀法和液相法相比,该方法的优点是加入有机物作为还原剂和分散剂促进反应,化学反应结束时会放出大量气体并且燃烧,制备的粉末具有优良的比表面积及活性。本实验采用低温燃烧法制备(W,Mo)C/Al2O3/La2O3前驱体粉末,以尿素为还原剂、硝酸盐为氧化剂、葡萄糖作为分散剂参与反应,探究硝酸盐和尿素、硝酸盐和葡萄糖的配比对前驱体粉末比表面积及形貌的影响,将粉末在氢气气氛下还原,然后经过配碳制得(W,Mo)C/Al2O3/La2O3粉末。经等离子烧结后,测试样品力学性能并观察其微观形貌。

1 实验材料与方法

(W,Mo)C/Al2O3/La2O3复合材料的成分为82.4%WC,14.5%Al2O3,3%Mo2C,0.1%La2O3,按照配比将称量好的(NH4)6H2W12O40·xH2O,H24Mo7N6O24·4H2O,Al(NO3)3·9H2O,La(NO3)3·6H2O放入去离子水中搅拌,在万用电阻炉上加热至400 ℃通过低温燃烧法制备(W,Mo)C/Al2O3/La2O3前驱体粉末。

设定氧化剂硝酸盐(简称A)和还原剂尿素(简称B)的配比n(A)∶n(B) (摩尔比,下同)分别为1∶1,1∶2,1∶3,1∶4,1∶5,在经过测试分析得出最优配比后,再设定氧化剂硝酸盐和分散剂葡萄糖(简称C)的配比n(A):n(C)分别为1∶0.1,1∶0.3,1∶0.5,1∶0.7,1∶0.9,再次优化前驱体粉末的最佳配比,经100 ℃干燥120 min,550 ℃煅烧90 min除碳,1350 ℃在管式炉中配碳还原之后获得0.95 μm的(W,Mo)C/Al2O3/La2O3粉末,在球磨机中以球料比20∶1球磨30 h得到更细的粉末。将粉末装入圆形石墨模具中放入等离子烧结炉内在不同温度下进行烧结(炉内气氛为7 Pa的真空,压力为50 MPa,保温时间为10 min),制成直径30 mm×厚度5 mm的(W,Mo)C/Al2O3/La2O3块体材料。使用金刚石磨盘从360目粗磨到2000目精磨去除石墨然后抛光,再用乙醇溶液在超声波清洗仪中清洗10 min去除杂质。通过阿基米德排水法测试密度、利用HVS-1000维氏硬度计测试硬度、采用WHY-7740型压力试验机测试抗弯强度。断裂韧度通过压痕法测试。

采用D/max-RB型XRD分析粉末物相组成,利用FEI-Q45型扫描电镜观察粉末形貌及断口形貌,利用光学显微镜观察精磨腐蚀后的微观组织,腐蚀液为50%铁氰化钾+50%氢氧化钠溶液。

2 结果与分析

2.1 不同硝酸盐尿素配比对前驱体粉末的影响

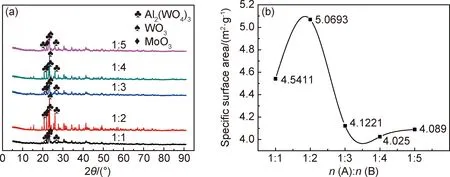

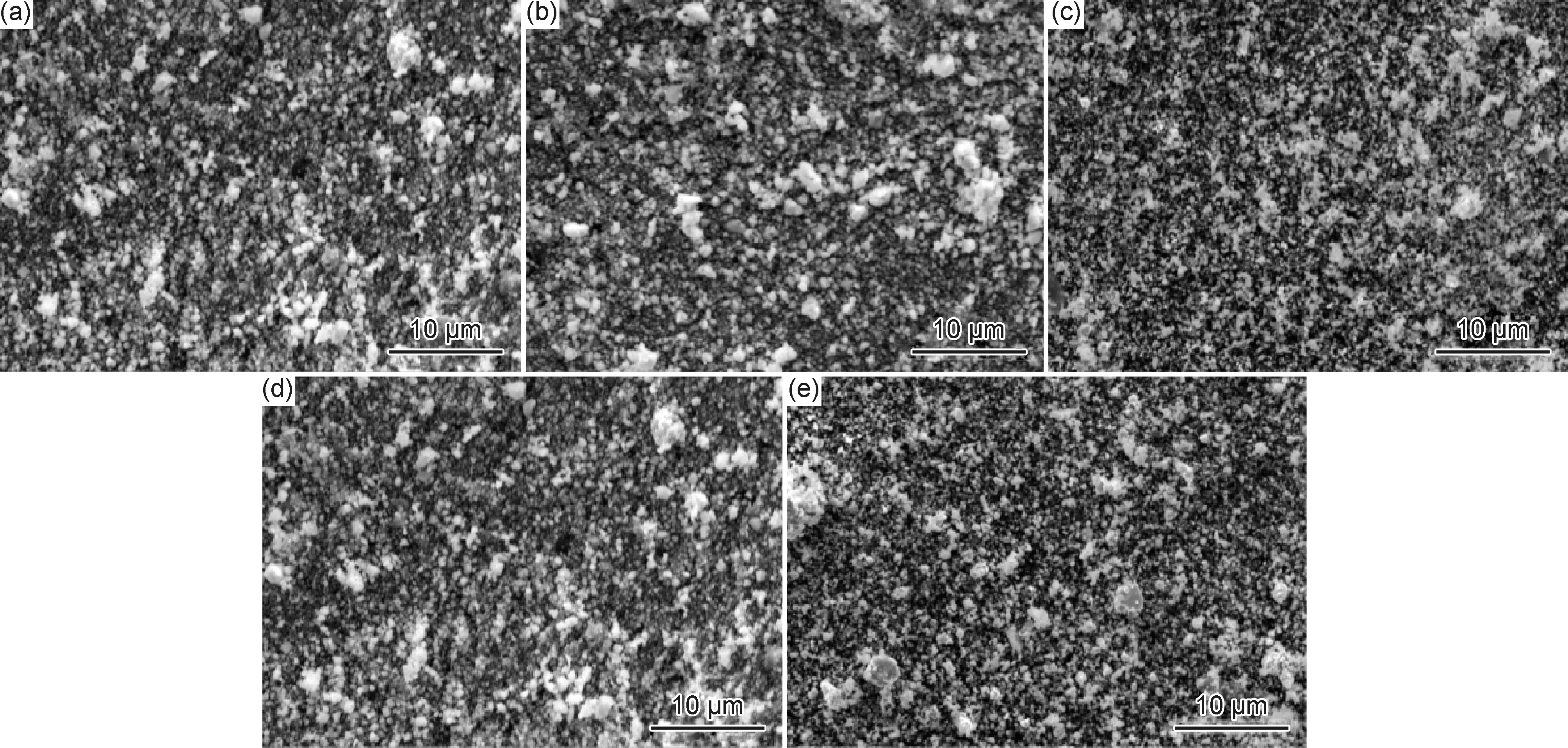

图1为不同硝酸盐尿素配比的前驱体粉末XRD图谱和比表面积。从图1(a)可以看出,前驱体主要组成物质为Al2(WO4)3,WO3,MoO3,由于体系放出的大量热使Al2O3和WO3发生化学反应生成Al2(WO4)3,由于La2O3含量较少未被检测出来。通过计算n(A)∶n(B)为1∶2时前驱体的颗粒尺寸最小为1.54 μm。由图1(b)可知,当n(A)∶n(B)为1∶2时,粉末具有最大的比表面积为5.0693 m2/g,此时尿素和葡萄糖反应完全,产生的大量气体会冲散粉末,减少团聚现象并使其体积增大。随着配比不断增加到1∶3,1∶4,1∶5,粉末的比表面积在减小,这是因为过多的尿素会加剧反应,产生多余的热量无法均匀发散,使粉末黏结团聚,导致粉末比表面积减小,表面能增大。图3为不同硝酸盐尿素配比的SEM图。由图2(a),(b)可知,配比为1∶1,1∶2时,粉末分散均匀,只出现了轻微的团聚。当n(A):n(B)为1∶3,1∶4,1∶5时,粉末颗粒变粗且团聚严重,如图2(c),(d),(e)所示。这可以解释为当尿素含量较低时,化学反应产生的热量正好使整个体系平衡,当尿素含量继续增加时,快速产生的气体也会带走一部分热量,降低了体系的温度使粉末分散均匀,同时也抑制了颗粒的长大。当尿素含量进一步增加时多余的尿素会加剧化学反应,在水分蒸干后会不断燃烧延长整个反应的持续时间,使体系温度升高热量增加。过高的温度会使各氧化物之间出现烧结现象,团聚也更严重,这会严重影响粉末的活性,不利于后面的还原。因此选用n(A)∶n(B)=1∶2作为硝酸盐与尿素的最佳配比。

图1 不同硝酸盐尿素配比的前驱体粉末的XRD图谱(a)及比表面积(b)

图2 不同硝酸盐和尿素配比的前驱体粉末的SEM形貌

2.2 不同硝酸盐葡萄糖配比对前驱体粉末的影响

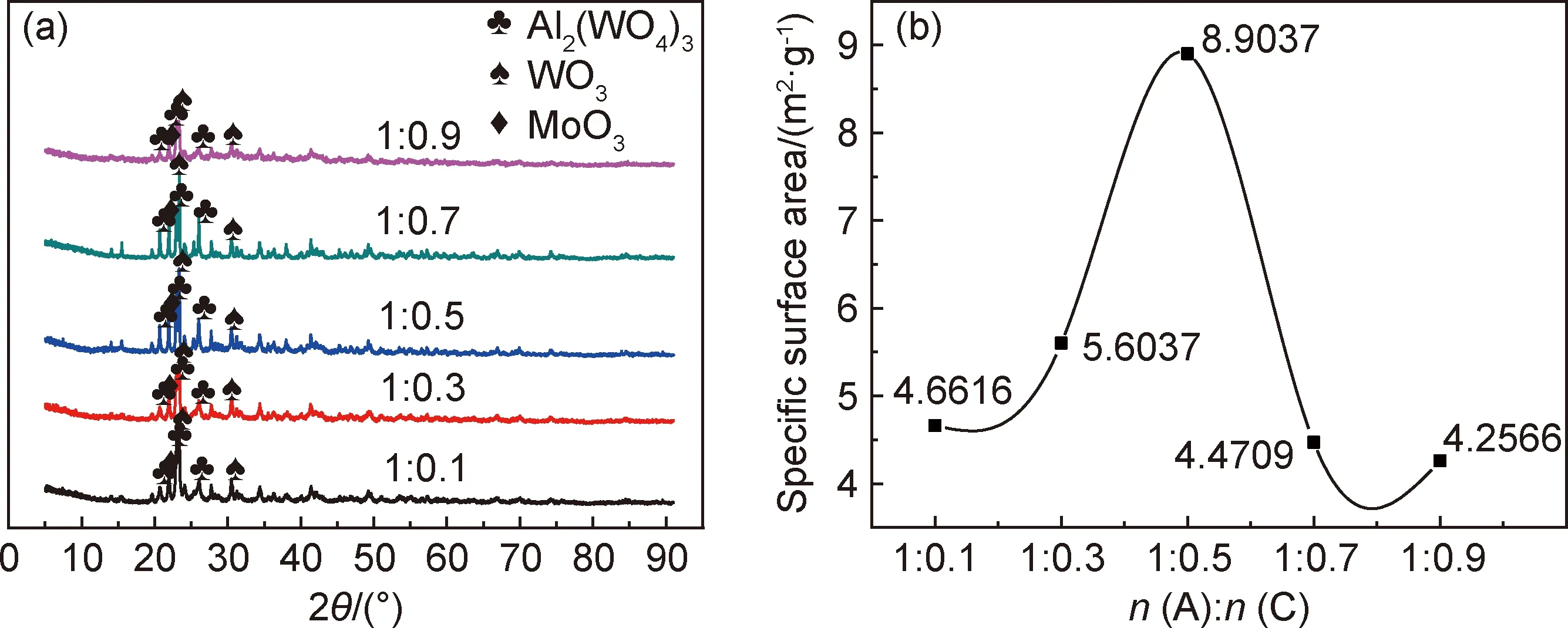

图3为不同硝酸盐葡萄糖配比的前驱体粉末的XRD图谱和比表面积。由图3(a)可知,前驱体的组成物质为Al2(WO4)3,WO3,MoO3。通过计算可知n(A)∶n(B)为1∶0.5时前驱体的颗粒尺寸最小为1.26 μm。由图3(b)可知当摩尔比n(A)∶n(C)为1∶0.5时,比表面积最大为8.9037 m2/g,比不加葡萄糖时的前驱体粉末比表面积提高了75.64%,这也证实了葡萄糖作为分散剂具有细化颗粒增大比表面积的效果。图4为不同硝酸盐和葡萄糖配比的前驱体粉末SEM形貌。从图4(a),(b)可看出,当配比为1∶0.1,1∶0.3时,葡萄糖在化学反应中分解促使反应进行彻底,同时可以吸收多余的热量使体系温度下降,产生的大量气体细化颗粒的同时冲散了粉末,从而增大体积和比表面积,也减少了团聚。图4(c)所示当配比为1∶0.5时,葡萄糖能够反应完全,产生的气体可以带走一部分热量,同时分解生成的液态CO2和H2O会附着在颗粒表面来阻碍氧化物颗粒黏结,使粉末分散更加均匀。配比继续升高至1∶0.7和1∶0.9时,过多的葡萄糖会吸收体系中的热量使温度下降,导致反应不能充分进行。同时多余的葡萄糖会生成黏性物质和碳单质与氧化物颗粒黏结,导致颗粒的长大和团聚。因此选用1∶0.5作为硝酸盐和葡萄糖的最佳配比。

图3 不同硝酸盐葡萄糖配比的前驱体粉末的XRD图谱(a)及比表面积(b)

图4 不同硝酸盐和葡萄糖配比的前驱体粉末SEM形貌

2.3 (W,Mo)C/Al2O3/La2O3粉末的形貌分析

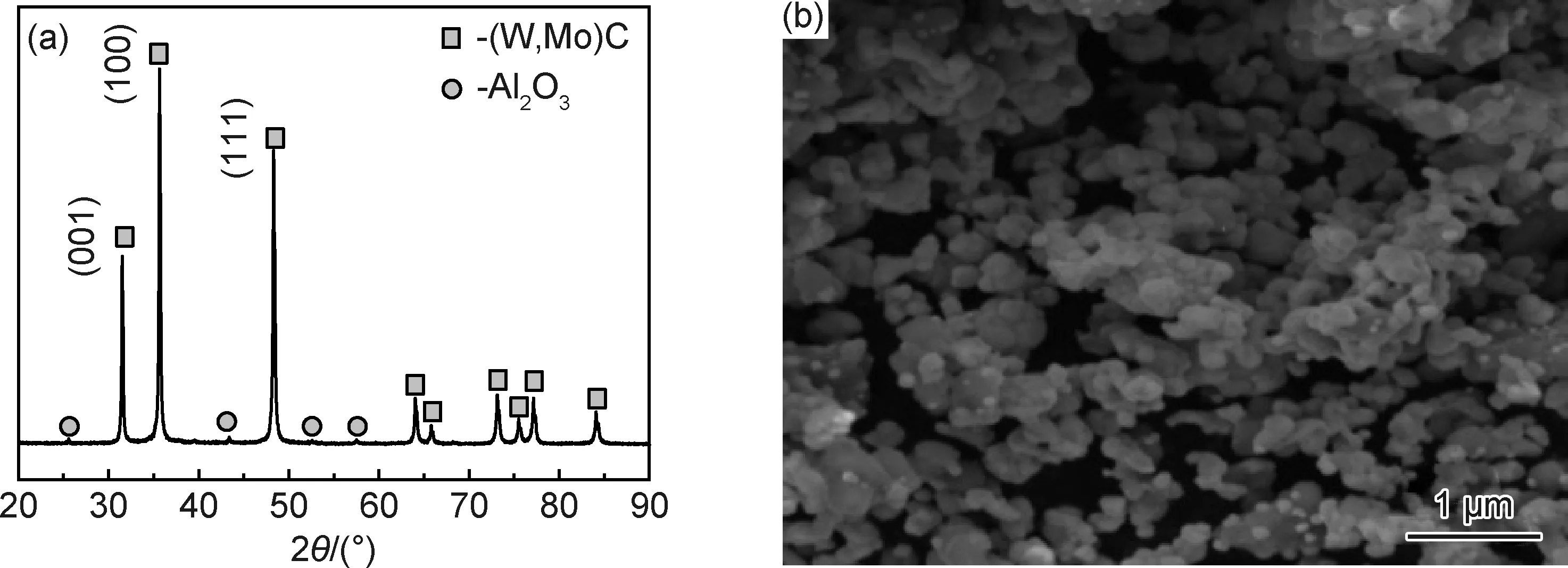

图5为850 ℃还原,1350 ℃配碳制备的(W,Mo)C/Al2O3/La2O3粉末的XRD图谱和SEM形貌。由图5(a)可知,(W,Mo)C的主峰(001),(100),(111)和Al2O3都已出现,经过计算晶粒尺寸大约为0.95 μm,由于La2O3含量较低未被检出,同时在物相中没有出现贫碳相W2C,这对提高烧结性能至关重要。图5(b)为(W,Mo)C/Al2O3/La2O3还原粉末的SEM形貌,由于优异的比表面积有利于还原的进行,可以看出还原后的颗粒细小、分散均匀,同时良好的粉末活性使得配碳更容易进行,反应更加充分。

图5 (W,Mo)C/Al2O3/La2O3粉末的表征

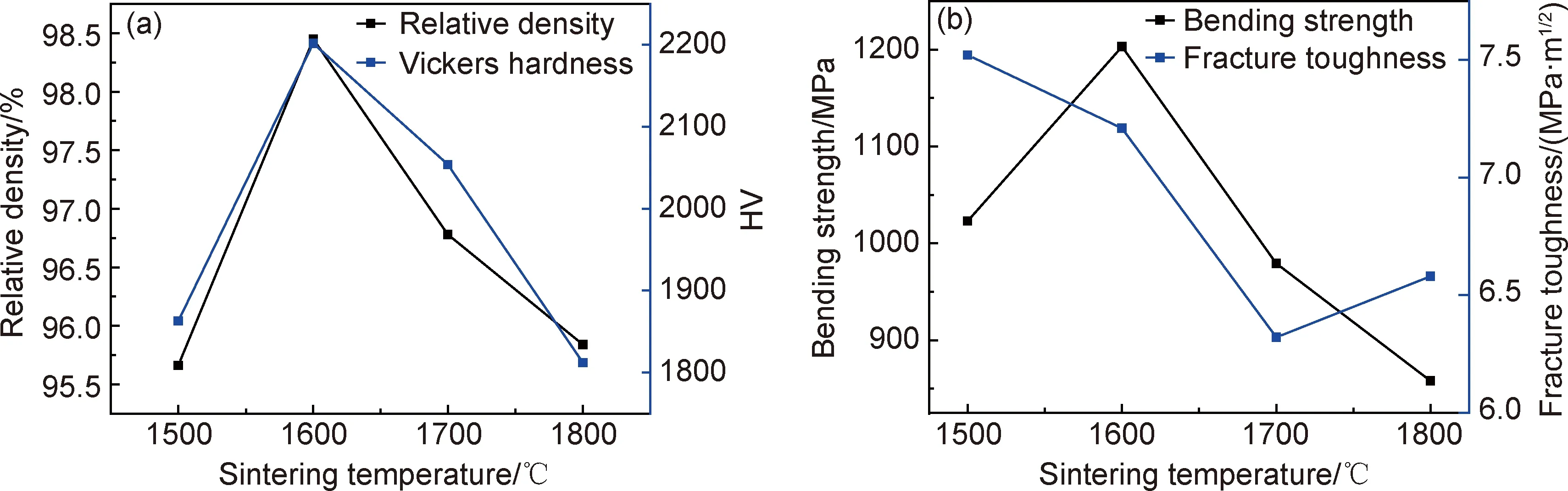

图6 不同烧结温度下样品的力学性能

2.4 (W,Mo)C/Al2O3/La2O3粉末的烧结性能

图6(a)为不同烧结温度下(W,Mo)C/Al2O3/La2O3样品的致密度和维氏硬度的变化曲线。由图6(a)可知,在1500~1800 ℃烧结范围内,材料的致密度和维氏硬度呈现先上升后下降的趋势,在1600 ℃时达到最大值分别为98.45%和2202HV。烧结实际上是物质迁移和原子扩散的过程,在1500~1600 ℃时,与传统硬质合金热压烧结引起的颗粒重排和液相填充相比,等离子烧结的机制为快速放电产生的高压以及等离子体的高速运动会加快原子扩散以及晶界扩散,加速样品内气体以及多余孔隙的排出,同时烧结时间缩短也会抑制晶粒的长大,只有当晶粒之间的间距缩短时,样品才能更加致密化。从维氏硬度也可反映出,样品致密化程度越高,硬度也越大。在1700~1800 ℃,当温度不断升高时,过高的温度使Al2O3以及WC晶粒有不同程度的长大,以及在烧结之后的快速冷却过程中会产生微应力。固相烧结理论中提出当晶界位移改变孔洞表面曲率时,便产生了迁移的驱动力。所以当温度过高时,可能使晶界的移动比孔洞快,使孔隙无法被完全排除,导致致密化程度有所减低,孔隙会使样品在单位面积上承载的载荷有所降低,因此硬度持续下降。

图6(b)为(W,Mo)C/Al2O3/La2O3样品在不同烧结温度下抗弯强度和断裂韧度曲线。由图6(b)可以看出,随着烧结温度的增加,抗弯强度先增大后减小,在1600 ℃时抗弯强度达到最大值1203 MPa。断裂韧度在1500 ℃达到7.52 MPa·m1/2,强韧化机制主要为弥散强化。图7为不同烧结温度下(W,Mo)C/Al2O3/La2O3材料的XRD图谱。由图7可知材料的物相主要以WC,Mo2C,Al2O3为主,含有极少量W2C,而W2C相在1700~1800 ℃烧结温度下才出现。

图7 不同烧结温度下(W,Mo)C/Al2O3/La2O3材料XRD图谱

图8为不同烧结温度下样品的断口形貌。从图8可以看出随着烧结温度的增加,孔隙率逐渐减少。微观组织分布均匀与否会严重影响样品的力学性能,抗弯强度的高低与样品的致密化、晶粒大小以及它们之间排列分布有关。孔隙率与抗弯强度之间的关系式为:

σf=σ0e-np

(1)

图8 不同烧结温度下样品的断口形貌

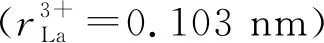

图9为不同烧结温度下材料的裂纹扩展。随着烧结温度增加,断裂方式由韧性断裂转变为穿晶断裂。(W,Mo)C/Al2O3/La2O3样品在不同温度下的断裂韧度变化曲线呈现先减小后略微增大的趋势,1500 ℃时达到最大值为7.52 MPa·m1/2。在1500 ℃烧结后,从断口形貌可以看出没有出现晶粒异常长大的现象,添加的Al2O3和La2O3等第二相粒子会弥散分布在晶界处起到钉扎晶界的作用,降低晶界移动的速率,使晶粒长大被抑制。由于晶粒数量的增多,晶界也在不断增加,位错塞积也相应减少,同时还可以阻碍应力场的产生,当材料内部出现裂纹时,会增加裂纹扩展的路径和消耗的能量达到增韧的目的。西安交通大学王永制备的纯碳化钨断裂韧度为4.4~4.89 MPa·m1/2,由此可见Al2O3和La2O3的增韧效果显著。由于Al2O3和WC热膨胀系数差异较大[22],在烧结过程中由于热不匹配性会在这两者的周围产生一定的残余应力。同时Al2O3颗粒弹性模量高于WC颗粒,当裂纹产生之后沿着晶界扩展遇到弥散分布的Al2O3颗粒时,会导致裂纹发生偏转出现穿晶断裂的现象,由图9(a)可以看出在裂纹扩展路径上出现了裂纹“桥接”现象和细小的第二相增韧颗粒。由图9(b)可以看出烧结温度为1600 ℃时, “桥接”作用减弱,但是第二相颗粒使裂纹发生偏转出现的裂纹挠度使裂纹扩展速率减小。当温度升高到1700~1800 ℃时,出现了贫碳相,并且过高的温度使晶粒长大晶界减少,导致同一个晶界内位错和缺陷增多,虽然位错会吸收一定能量,但是会使裂纹扩展路径变小,降低了断裂韧度。从1700~1800 ℃的表面组织形貌可以看出,第二相颗粒增大的同时分布也不均匀,而且出现微孔,这在一定程度使裂纹的扩展更加容易。图9(c),(d)可以看出裂纹呈直线扩展,没有出现“桥接”和裂纹挠度,断裂方式以沿晶断裂为主。

图9 不同烧结温度下样品的裂纹扩展图

3 结论

(1)适量的尿素能够加剧化学反应,同时葡萄糖具有细化晶粒和增大比表面积的效果。硝酸盐与尿素的最佳配比为1∶2,硝酸盐与葡萄糖的最佳配比为1∶0.5,加入的葡萄糖可以吸收反应多余的热量和分散氧化物颗粒,使比表面积最高提升了75.64%。

(2)在适当的温度下快速烧结有利于抑制晶粒长大和孔隙的排出, 1600 ℃时,样品的致密度、维氏硬度和抗弯强度达到最高分别为:98.45%,2202HV和1203 MPa,断裂韧度在1500 ℃时达到最高为7.52 MPa·m1/2,因此将1600 ℃作为(W,Mo)C/Al2O3/La2O3材料的烧结温度。

(3)通过观察断口形貌和裂纹扩展得出:由于第二相Al2O3颗粒的增韧以及晶粒的细化使断裂韧度提高,1500~1600 ℃时出现了“裂纹挠度”和“桥接”现象,此时以沿晶断裂和穿晶断裂为主;由于晶粒长大、出现孔隙以及组织分布不均匀,1700~1800 ℃时以沿晶断裂为主。