地面自动排管PLC控制系统的研究*

聂丹阳

(西安石油大学 机械工程学院,陕西 西安 710065)

0 引 言

钻杆排放是钻井作业中的一项重要操作[1]。动力猫道是目前送钻至二层台的主要技术手段,整体送钻过程比较成熟。但是,国内针对于地面钻杆输送还未达到自动化,大部分排管工作还是依靠于人工搬运[2]。在现场工作时,猫道排管架的一端放置着管桥架,管桥架上铺满了钻杆,需要用钻时,工人将钻杆推移至排管架上。这种搬运钻杆的方式效率较低,工作强度大,工人安全得不到保证。

针对上述问题,设计一种基于PLC的地面自动排管控制系统,利用SolidWorks软件进行三维建模,结合PLC控制技术,对其运行过程进行分析,确保控制系统的合理性,从而实现以自动化的方式进行排管,不仅减少劳动力,也提高了工作效率。

1 自动排管装置的结构及工作原理

1.1 地面自动排管装置的结构

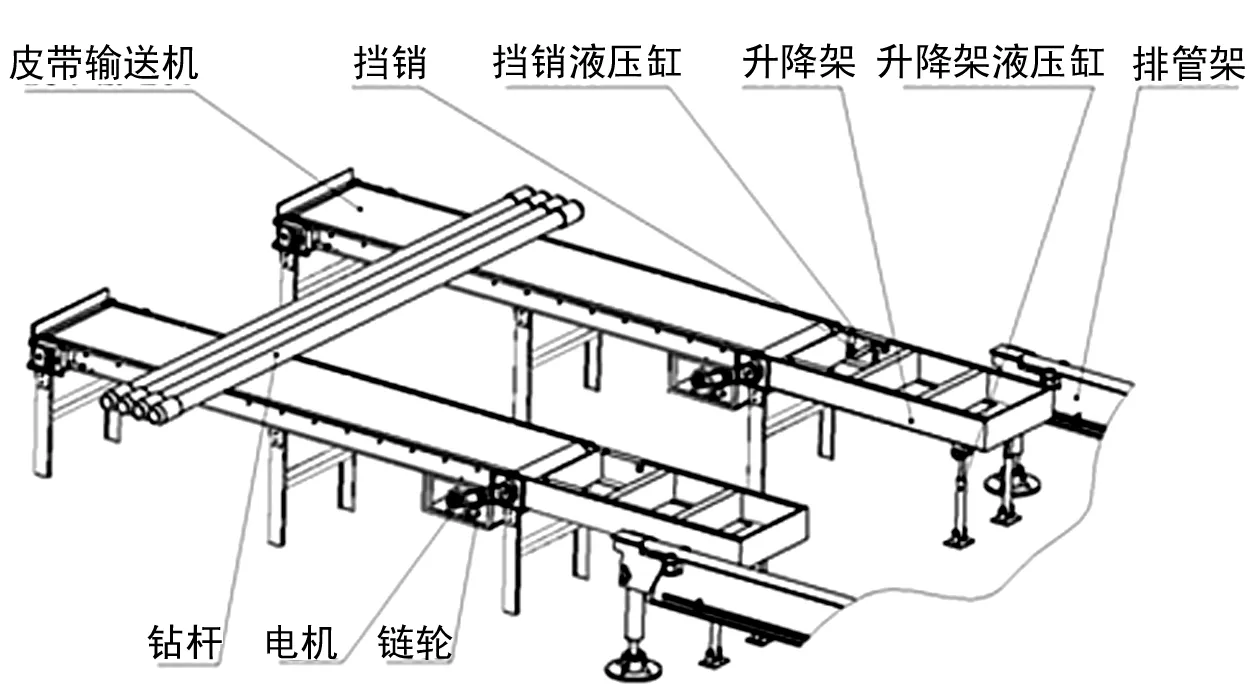

地面自动排管装置如图1所示。地面自动排管装置安装在动力猫道的排管架旁侧,主要由皮带输送机和升降架两部分组成[3]。排入钻杆时,钻杆的初始状态是依次排列放置于皮带输送机上,排出钻杆时,钻杆放置于排管架上。

图1 地面自动排管装置结构图

图中两个皮带输送机和两个升降架对称放置,其高度与动力猫道的排管架高度保持一致。皮带输送机前端通过耳板与升降架连接,皮带输送机的驱动轮轴上安装有链轮,通过链传动,使得皮带输送机运行[4],其驱动方式为电机驱动。升降架的驱动方式为液压驱动,其下方安装有液压缸。两个挡销对称安装在升降架的侧面,通过液压驱动,挡销实现伸出与缩回。

1.2 自动排管装置的工作原理

地面自动排管系统可实现的功能有:①将钻杆排入到动力猫道的排管架上;②将动力猫道的排管架上的钻杆排出来。

排入钻杆:电机正转,其输出轴带动链轮转动,皮带输送机开始运送钻杆至升降架上。由于自动排管装置的高度与排管架高度一致,所以当钻杆通过皮带输送机传送到升降架上时,钻杆会依靠惯性,经过升降架从而滚至排管架上。当不需要再排入钻杆时,挡销伸出,随之电机停止转动。

排出钻杆:挡销液压缸缩回,挡销也缩回。电机反转,其输出轴带动链轮反转,使得皮带输送机反转。此时,升降架液压缸升起,升降架具有一定倾角,将排管架上的钻杆排出。钻杆沿着升降架的倾斜面滚至皮带输送机上,通过皮带传送将钻杆全部送回至原位,升降架运送完钻杆后下降,回到初始状态。在皮带输送机的后端安装有接近传感器,当钻杆排满皮带输送机时,接近传感器便会检测到信号,电机停止运转,从而防止钻杆滑落,并完成排钻。

2 地面自动排管的控制系统设计

2.1 自动排管系统PLC的控制原理

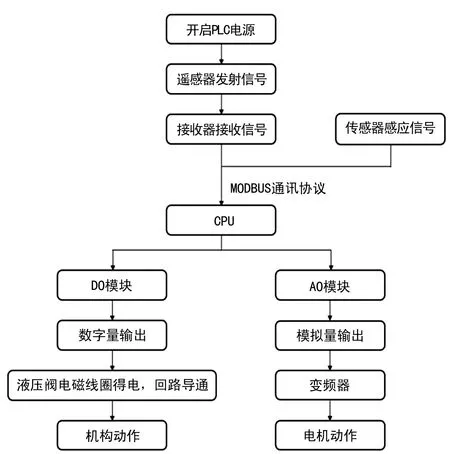

PLC控制原理如图2所示。

图2 控制原理图

该系统由遥控器进行操作,遥控发射器给出动作信号,遥控接收器收到信号,在遥控器与CPU模块之间建立MODBUS通讯协议,通过TP接口将信号传送给CPU,接近传感器所感应到的信号也会传送至CPU中,经过CPU内部的信息处理,最终从DO模块和AO模块分别输出数字量与模拟量[5]。数字量是断续性变化的一串数字信号,可通过DO模块输出,给液压阀信号,此时,电磁阀线圈得电,油路导通,液压缸开始动作,随之相应的机构开始动作。电机从启动到平稳运行需要一定的速度变化,而模拟量是连续性变化的一串数字信号,所以通过AO模块输出模拟量给变频器,变频器调整输出的电压和频率,最后传送至电机,电机开始运行,随之皮带输送机开始运行。

2.2 PLC的选型及I/O点数分配

根据地面自动排管系统所实现的功能及要求,选出适合此系统的PLC型号。由于本系统是通过遥控器进行的无线操控,所以仅需要一个输入信号,输出信号有12个。所需点数较少,可选择西门子200SMART PLC进行控制[6]。由于本系统有模拟量的输出,所以需要扩展一个AO模块,数字量的输出信号有8个,所以可选CPU中点数最少的,即20个点数。最终选用S7-200SMART的CPU以及一个AO模块,其中CPU型号为ST20。

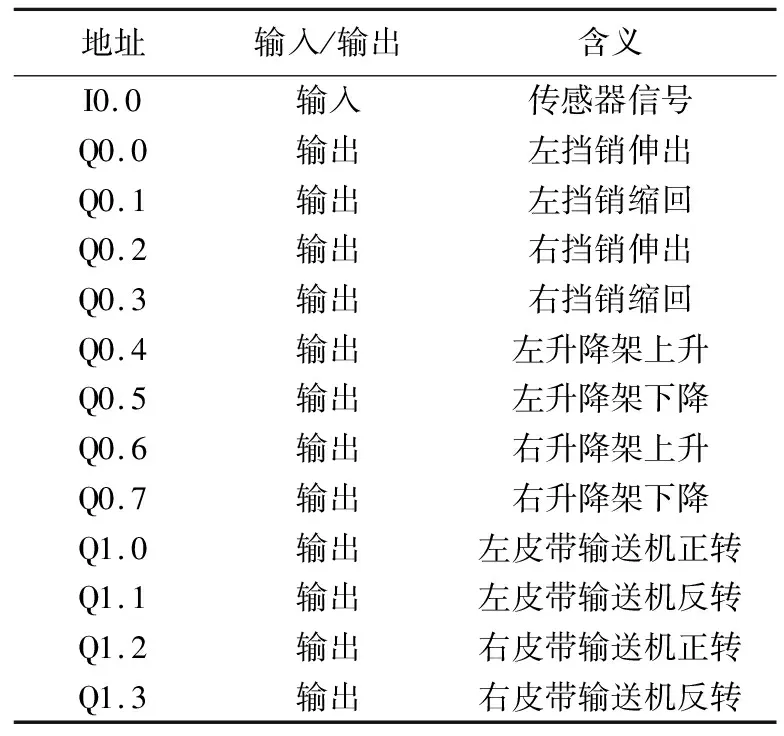

I/O分配表如表1所列。

表1 I/O点数分配表

3 皮带输送机的运行控制

3.1 电机的选型计算

现场钻杆规格为5寸,质量为225 kg。

驱动扭矩的计算公式如下:

F=kFn

(1)

T=FR

(2)

式中:F为传动带拉力,N;k为摩擦系数;Fn为压力,N;T为驱动扭矩,N·m;R为驱动轮半径,m。

其中:皮带与钻杆之间的摩擦系数k=0.4,Fn=2 250 N,由此可得传动带拉力F=900 N,驱动轮半径R为0.2 m,将式(1)带到式(2)中,可得驱动扭矩T=180 N·m。

电机功率的计算公式如下:

n轮=V/D

(3)

i=n轮/n电

(4)

P=T·n电/9550

(5)

式中:n轮为驱动轮转速,r/s;V为传送速度,m/s;D为驱动轮周长,m;i为传动比;n电为电机转速;P为电机功率,kW。

其中:传送速度V=0.5 m/s,驱动轮周长D=1.256 m,得出驱动轮的转速n轮=24 r/min。传动比i=5,由公式(4)可得电机转速n电=120 r/min,最后由公式(5)计算得出电机功率P=2.26 kW,可选择电机型号为R47DRE100LC4,额定功率为3 kW转速为160 r/min。

3.3 电机同步运行的方法

在本设计中,两个皮带输送机的同步运转极为重要。钻杆重量较大,若是驱动两个皮带输送机的电机没有同步转动,很容易发生钻杆滑落,对设备造成一定的冲击[7]。同步运行原理如图3所示。

图3 同步运行原理图

因此提出以下控制方法:将PLC模拟量输出端口与变频器的模拟量输入端口连接,从而控制变频器的输出频率。PLC给两个变频器同一个输入信号输入至VR,Vf1为左变频器的反馈值,Vf2为右变频器的反馈值,两个变频器的反馈值通过数据处理,可以得到两个反馈值的差值,再将此差值输送到右变频器的VF端口,根据变频器模拟量给定的叠加功能,右变频器的输出频率为VR和VF的叠加,从而左右变频器的输出一致,保证了电机运转的同步性[8-9]。

此方法将数据反馈回来,对数据进行运算处理,消除误差,从而达到同步性。其操作简单,应用广泛,完全可以保证两个电机运行的同步性。

4 结 语

此项研究运用PLC控制技术,设计了一种地面自动排管系统。在PLC程序的控制下,使用遥控器进行操作,以电液结合的驱动方式完成了排入、排出钻杆的动作。对皮带输送机运行的控制进行了分析研究,以保证系统排管的稳定性。通过对200SMART ST20 CPU的信号输出测试,地面自动排管PLC控制系统的合理性得到了验证。该系统结构简单,操作便捷,控制方案符合工作要求,实现了以自动化方式进行排管,提高了地面排管的工作效率。