地面集输系统结垢机理及清防垢技术研究

邹 伟,吴 鹏,张 涛,陈小兵,苟利鹏,冯杰瑞,刘泽民

(1.中国石油长庆油田分公司第五采油厂,陕西西安 710016;2.中国石油长庆油田分公司第二采油厂,甘肃庆阳 745000)

姬塬油田位于鄂尔多斯盆地西部,属多层系开发油田,地层水矿化度高,各层系地层水物性差异大、配伍性差,不同层系含水原油混层集输后导致地面管路、设备结垢[1,2],随着油田开发的延长,综合含水不断上升,地面集输系统结垢日趋严重,结垢周期不断缩短,治理难度逐年增加[3-6],严重影响原油正常生产。

1 区域结垢现状

1.1 站点结垢现状

结垢站点139 座,占比62%,平均结垢厚度12 mm,平均结垢周期10 个月,部分站点仅2~3 个月,主要在黄3、罗1 等区块,以长4+5、长6、长8 及多层混进站点为主,垢型主要为钡锶垢,结垢主要集中在站内总机关汇管、总机关汇管-收球筒-加热炉进出口管线、加热炉盘管等位置。53 座站点55 套总机关结垢严重,造成上游井组无法投球运行,26 具缓冲罐因进出口管线结垢堵塞,造成进油困难,只能利用临时管线输油。

1.2 站外管道结垢现状

结垢管道639 条620 km,占总长度的12.5%,平均结垢厚度10.4 mm,平均结垢周期5 个月,结垢管道主要为输送长8、长6、长4+5 层系含水油管道,垢型主要为钡锶垢,结垢位置表现为管道全线结垢。

1.3 垢样分析

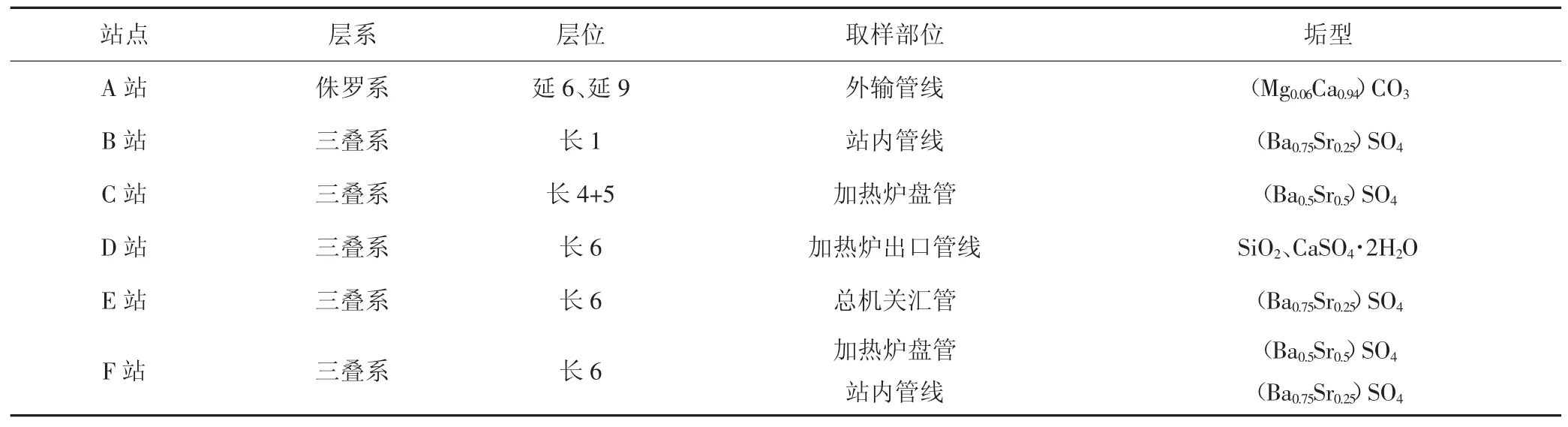

通过对垢样进行X 衍射(见表1)发现:三叠系站点垢型主要为BaSrSO4,侏罗系站点垢型主要为CaCO3。

2 结垢机理分析

2.1 地层水矿化度高

姬塬油田地层水矿化度及成垢离子浓度普遍高于长庆其他油区,矿化度最高达124 g/L,地层水主要为CaCl2水型,是其他油区的3~10 倍,受压力、温度等生产参数变化,结垢速度加快。

2.2 注入水与采出水不配伍

姬塬油田注入水主要为Na2SO4水型,地层水主要为CaCl2水型,注入水与地层水不配伍,地层水和注入水结合发生结垢反应,进而引起地层-井筒-地面系统结垢,当油井见注入水时系统结垢加剧,结垢量最高达到1 957 mg/L。

2.3 各层系地层水配伍性差

姬塬油田采用多层系复合开发模式,开发层系多达14 个,不同层系之间采出水不配伍,部分长2、长4+5、长6、长8 油藏地层水中含有高浓度钡锶离子,混层后产生难溶的硬质钡锶垢。

3 成垢趋势及影响因子分析

3.1 温度对结垢影响

结垢盐类的溶解度对温度敏感[7],除CaSO4·2H2O溶解度随温度变化存在峰值外,其余结垢盐类随温度升高,溶解度降低。溶解盐类成垢反应为吸热反应,温度升高,促进化学平衡向成垢方向移动,促进结垢。

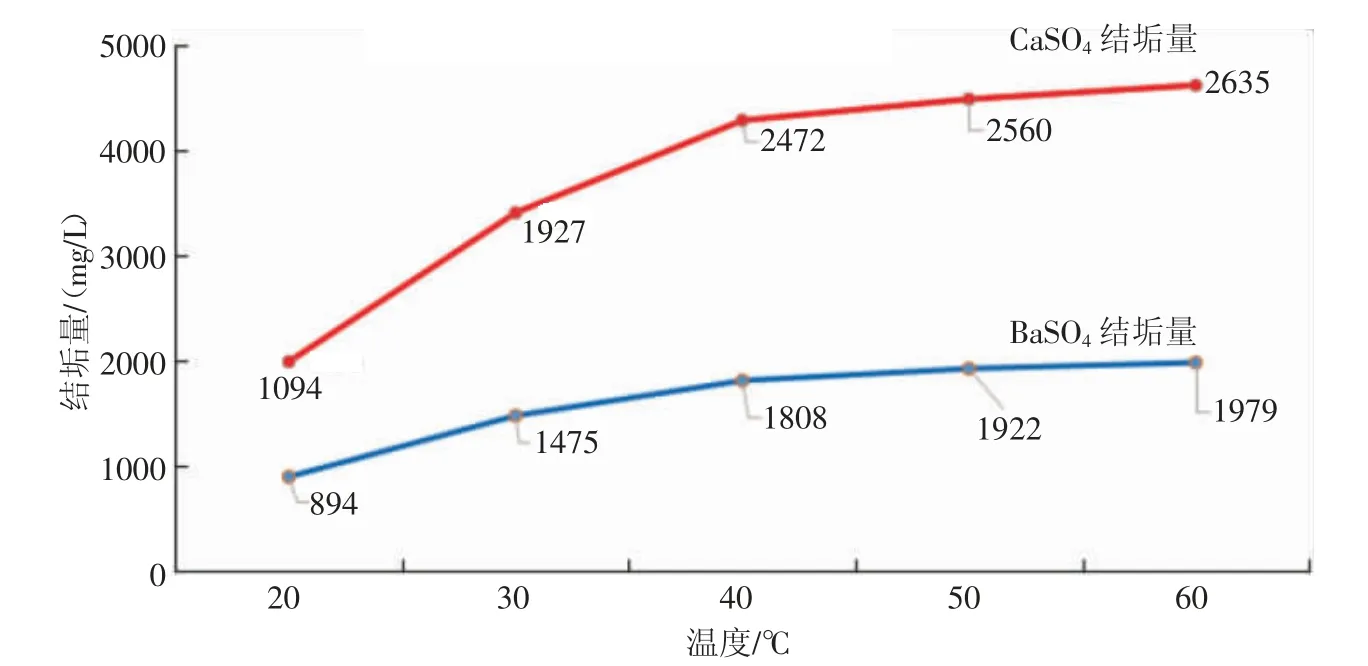

室内研究发现,随着温度升高,结垢量呈上升趋势,当温度超过40 ℃时,BaSO4、CaSO4结垢量基本不变,表明大部分成垢离子在40 ℃前已基本析出,超过40 ℃时只有剩余少量垢质析出(见图1)。

3.2 压力对结垢影响

BaSO4、CaSO4、CaCO3等结垢物质对压力较敏感[8],因结垢反应中有气体参与,压力主要影响气体分压,分压减小,促进化学平衡向成垢方向移动,促进结垢。

表1 集输站点垢样X 衍射分析结果

图1 温度与采出液结垢量关系曲线

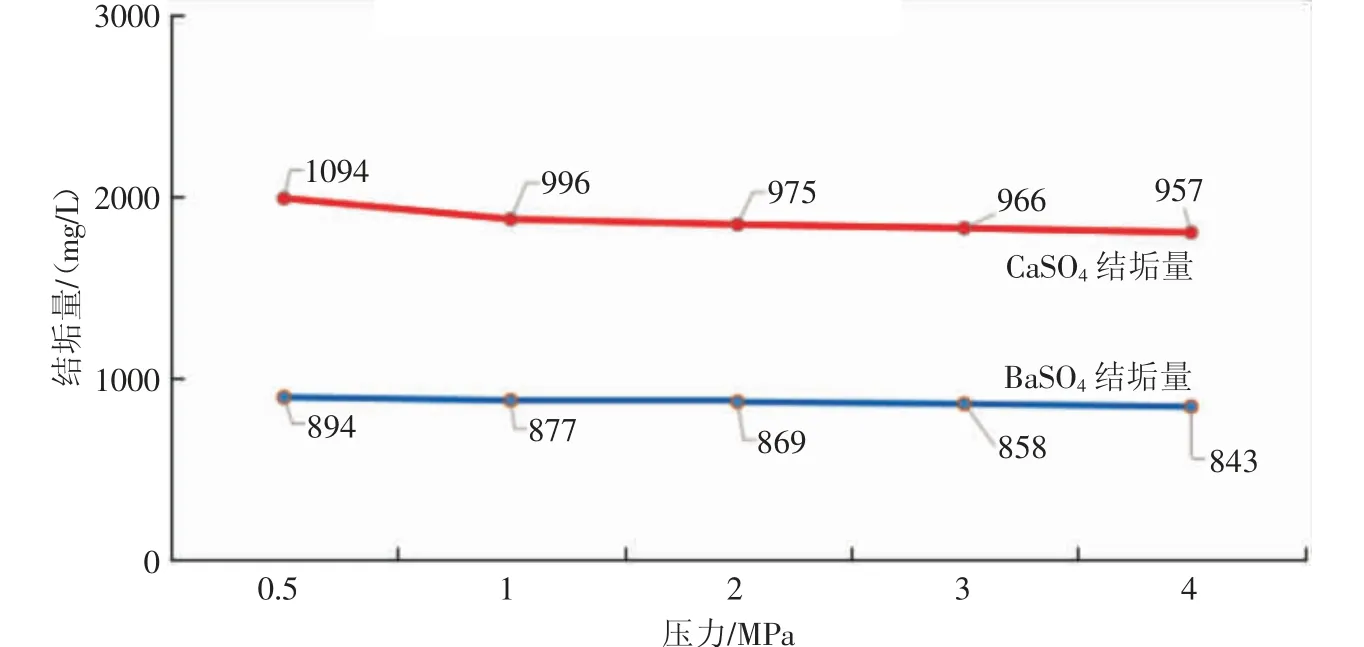

室内研究发现,在试验温度为20 ℃时,随着压力的升高,BaSO4、CaSO4结垢量呈下降趋势,且压力越高结垢量越低;相反,当压力降低时,促进化学平衡向结垢反应方向移动,结垢量呈上升趋势。当管道输送含水油时,管道压力逐步降低,管道结垢倾向越大(见图2)。

3.3 pH 对结垢影响

溶液pH 较低时,溶液呈酸性,碳酸垢的溶解度增加,结垢减小,当pH 过低时,会加速管道的腐蚀;当溶液pH 上升时,溶解状态的成垢离子会快速结晶成垢,因此将溶液pH 控制在6~8,成垢离子能保持相对稳定状态,结垢轻微。对于硫酸垢,则基本不受pH 影响。

3.4 流速对结垢影响

在流体动力场中,流速与结垢速率成负相关:流速越小,原油的剪切应力越弱,降低了原油的剥蚀作用,结垢倾向越大;相反,当流速增加,原油的剪切应力越强,增强了原油的剥蚀作用,抑制了垢质的形成。

4 姬塬油田清防垢技术

4.1 前端预防技术体系

4.1.1 多层系地面建设工艺

(1)分层集输、同层回注建站。针对姬塬油田因多层系开发、不同层系采出水不配伍等导致的结垢问题,采用多流程集输站库建设及运行模式,实现原油分层集输、采出水分层处理与分层回注,从源头上解决采出水不配伍结垢问题。

(2)小区块前端脱水工艺。针对偏远小区块、无系统依托的问题,坚持小型化、撬装化、智能化的原则,试验了前端撬装脱水回注装置,处理后净化油依托现有集输系统混合外输,采出水则就地回注,消除下游系统混层结垢问题。

应用效果:“Y”型流程应用站点18 座,消除混层液量2 824 m3/d,撬装脱水装置应用2 座,消除混层液量86 m3/d。

4.1.2 水质改性技术 针对注入水中硫酸根含量较高的问题,在2 座站点开展了纳滤脱硫酸根技术试验,从源头上去除成垢离子。

应用效果:该技术主要利用纳滤膜半渗透性,在压力驱动下,选择性拦截价位高、半径大的SO42-,允许水和低价位、低半径的离子通过,注入水经纳滤处理后硫酸根离子平均浓度由2 689 mg/L 下降到404 mg/L,成垢离子去除率达85%,同时对应注水井注水压力上升速率减慢,压力上升速率由0.07 兆帕/月下降到0.03兆帕/月(见图3)。

图2 压力与采出水结垢量关系曲线

图3 同一区块纳滤水注水井与未用纳滤水的注水井注入压力对比曲线

4.2 过程控制技术体系

4.2.1 电磁防垢技术 根据结垢特征,先后开展超声波、变频、量子环、TEC 防垢等4 种电磁防垢新工艺试验,现场应用发现超声波、变频、量子环防垢技术作用距离有限,防垢效果不明显,TEC 防垢装置防垢效果较好,现场应用3 座站点,平均结垢周期由3 个月延长至9 个月,系统压力保持稳定,计划推广应用。

4.2.2 集中成垢装置 根据浅池沉降理论,按照集中诱导结垢的思路,设计一种油田采出液地面系统快速成垢装置,通过增加过流面积、延长滞留时间,人为创造结垢环境,诱导水体中的成垢离子在充填于管腔中的填料结晶成垢;同时,利用颗粒雷诺函数,设计了沉垢通道,实现了垢体诱导沉积,减缓结垢对下游系统的危害。

应用效果:现场应用站点8 座,成垢离子去除率达43.5%,平均清垢周期由3 个月延长至10 个月,防垢效果较好。

4.2.3 防垢涂层技术 针对加热炉盘管内部易结垢特点,研发了HS-128 防垢涂层,该涂层表面光滑,加快了涂层表面介质的滚动速度,同时在涂层中加入了荷叶疏水剂、钡锶垢专用阻垢剂,油水混合液流经盘管内壁时立即形成油膜,使成垢离子与管壁始终处于隔离状态,减小盘管结垢。

应用效果:现场应用加热炉21 具,加热炉盘管平均结垢周期由6 个月延长至15 个月,加热炉维护费用由25 万元/台降至3 万元/台。

4.2.4 钡锶阻垢剂应用 通过对水质离子分析、垢样分析,试验研究见水程度、温度、压力与结垢量关系研究,对4 种药剂开展模拟试验,发现ZG-558 高效钡锶阻垢剂防垢效果较好,并在75 座结垢严重站点开展现场试验,通过不断优化加药制度,站点平均结垢周期由5 个月延长至8 个月,防垢能力显著提升。

4.3 清垢技术体系

4.3.1 高压射流清垢技术 针对站外管道结垢特点,采用高压射流清垢[9-11],首先将清垢球投入管道中,清垢球在水力的推动下高速旋转前进,高硬度材质的清垢刮片在高速旋转情况下刮掉管壁的硬质垢,脱落的垢质与射流一道汇聚,向前窜动,直达排污口,完成清垢。

应用效果:适用于φ60~φ114 规格的站外油水管道,已对296 条486 km 结垢严重管线进行清垢,清垢后管线平均运行压力由3 MPa 下降至1.2 MPa,清垢速度较快、效果明显,年节约管线更换费用3 000 万元,目前已全面推广。缺点是无法清除被垢质完全堵塞的管线,对变形或结垢较严重管线存在卡球现象。

4.3.2 高压水气数控脉冲清垢技术 针对站内管线结垢特点,采用高压水气数控脉冲清垢,在数控脉冲仪器的控制下,压缩气体与水按照一定的频率和脉冲宽度进入管道内,在管道内形成间断的气-水高速流,高流速脉冲波在冲蚀、剥层、水楔等作用下,使垢从管体表面脱离。

应用效果:现场对125 座站点管线进行清垢,施工压力相对较低(5~11 MPa),清垢后系统平均运行压力由2 MPa 下降至1.6 MPa,平均结垢厚度由4 mm 降低至0.5 mm,该技术对站点复杂管网,特别对弯头处清垢效果比较明显,年节约维护费用900 万元。缺点是无法彻底清除垢质坚硬且结垢堵塞严重的管线。

4.3.3 加热炉盘管旋转切削盘管清垢技术 针对加热炉盘管拆卸清垢周期长的缺点,开展盘管切削技术试验,首先使用一根可弯曲的传动轴沿着盘管推进刀头,推进的同时清洗刀头轴向旋转将管道内垢片切削并粉碎,达到清垢目的。

应用效果:现场对25 组加热炉盘管清垢,平均清垢周期由12 d 减少至2 d,清除率100 %,加热炉盘管平均结垢厚度由5 mm 下降至0.5 mm,年节约加热炉盘管维护费用50 万元。

5 结论与建议

(1)纳滤膜脱硫酸根技术能有效降低注入水成垢离子含量,延缓地层、地面系统结垢,但存在浓水处理难度大,设备建设、运行、维护成本高等缺点,建议根据开发区块结垢程度选择性应用。

(2)针对滚动开发叠合区块开发层系多、采出水配伍性差的问题,坚持前端脱水、分层集输、同层回注的集输工艺,同时立足前端脱水、就地回注,推广小型撬装脱水工艺。

(3)针对不同开发区块结垢特征,建议开展阻垢剂复配,优选出适应性强的阻垢剂。

(4)在液量大于80 m3/d 结垢站点,由于液量大,流速快,对填料冲击大,原油在集中成垢装置中滞留时间短,防垢效果不明显,下步建议在液量低于80 m3/d 的结垢站点扩大试验,同时对装置结构进一步优化定型。

(5)TEC 防垢装置具有装置安装方便、风险小,防垢效果明显等优点,建议扩大试验。

(6)防垢涂层能有效延长加热炉盘管结垢周期,建议对站外含水油管道开展现场试验。